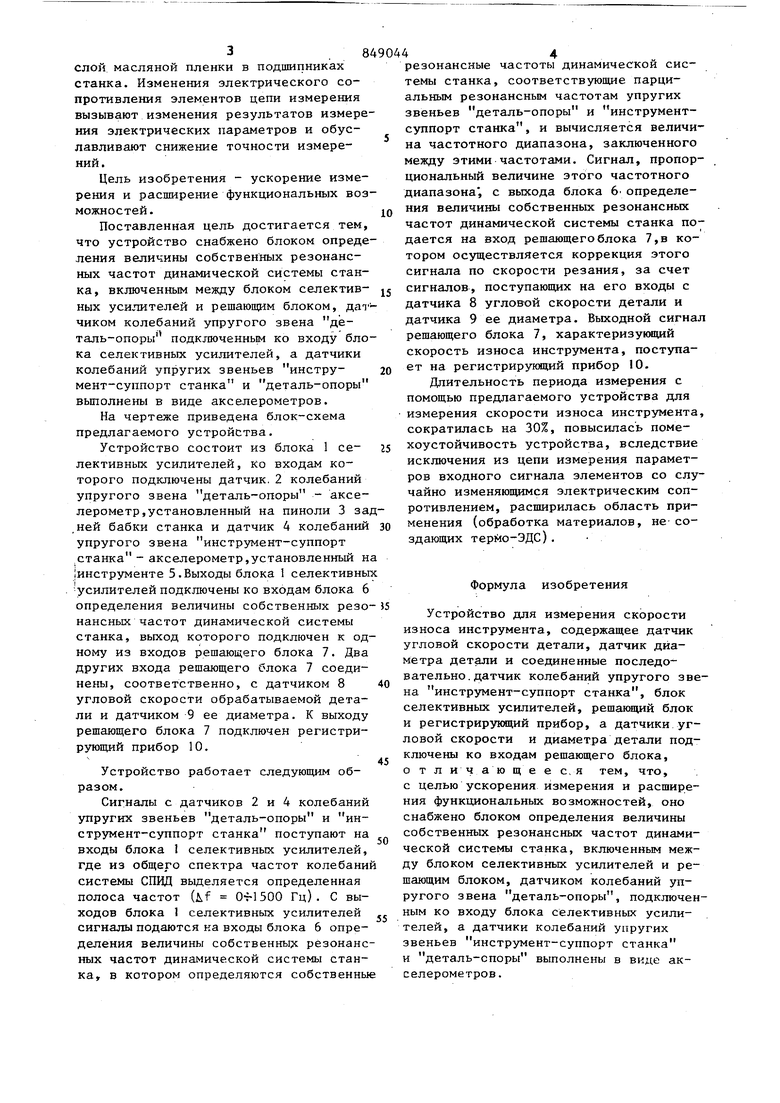

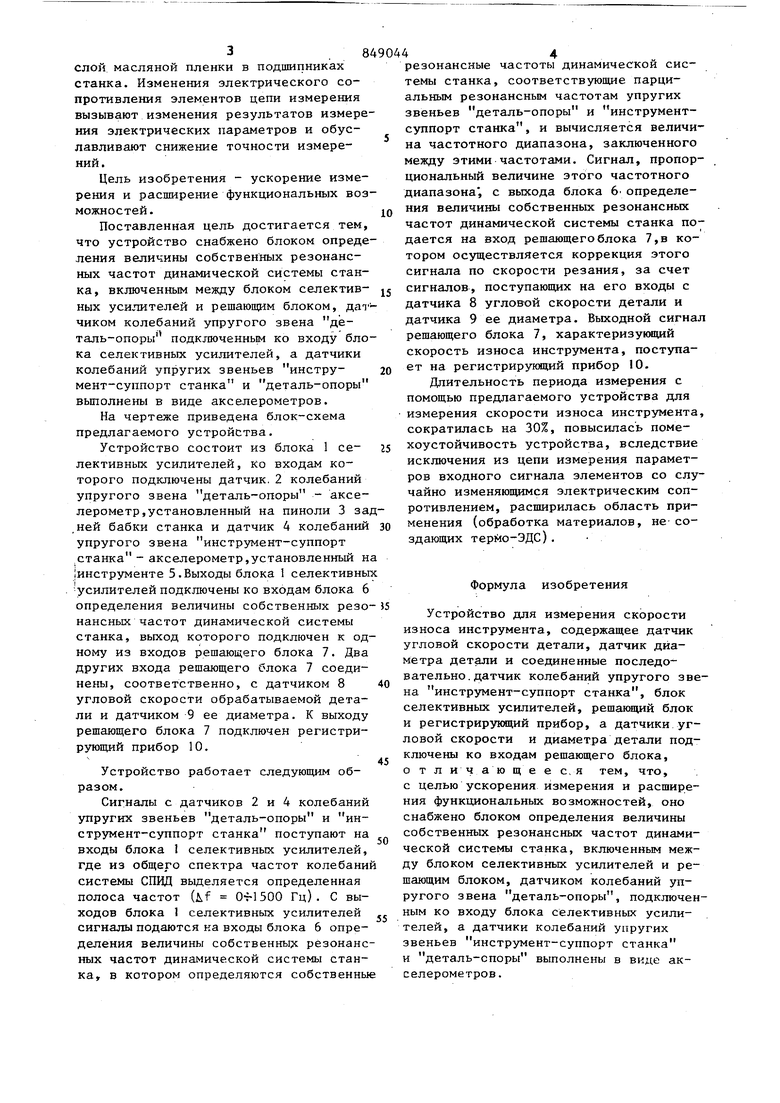

Изобретение относится к станкостроению и может применяться для диагностики состояния режущего инструмен та в процессе работы. Известно устройство для определения степени износа инструмента в про цессе резания, содержащее датчик вибрации инструмента, два параллельных полосовых фильтра, решающий блок и ис полнительный блок, наприм.ер управляющее реле или узел автоматической замены инструмента 1. Недостатком этого устройства является то, что его нельзя использовать для измерения скорости износа инструмента. Наиболее близким к предлагаемому является устройство для измерения ско рости износа инструмента в процеёсе резания, содержащее датчик угловой скорости детали, датчик диаметра детали и соединенные последовательно датчик колебаний упругого звена инст румент-суппорт станка (естественную термопару инструмент-деталь), блок селективных усилителей, решающий блок и регистрирующий прибор, а датчики угловой скорости и диаметра дет5ли подключены к входам решающего блока., Работа устройства основана на изменении интенсивности информативной составляющей термо-ЭДС при изменении скорости износа, инструмента 2. Недостатками этого устройства являются ограниченность области его использования, низкая помехоустойчивость, необходимость в проведении предварительного тарирования термопары инструмент-дет ь. Устройство может быть использовано только в том случае, если материалы инструмента и детали обладают термоэлектрическими свойствами. Низкая помехоустойчивость этого устройства обусловлена наличием в цепи измерения параметров термо-ЭДС таких элементов системы СПИД, электрическое сопротивление которых в процессе резания может изменяться, например слой масляной пленки в подшипниках станка. Изменения электрического сопротивления элементов цепи измерения вызывают изменения результатов измерения электрических параметров и обуславливают снижение точности измерений. Цель изобретения - ускорение измерения и расширение функциональных воз можностей, Поставленная цель достигается тем, что устройство снабжено блоком опреде ления величины собственных резонансных частот динамической системы станка, включенным между блоком селективных усилителей и решающим блоком, дат чиком колебаний упругого звена деталь-опоры подключенньм ко входу бло ка селективных усилителей, а датчики колебаний упругих звеньев инструмент-суппорт станка и деталь-опоры выполнены в виде акселерометров. На чертеже приведена блок-схема предлагаемого устройства. Устройство состоит из блока 1 селективных усилителей, Ко входам которого подключены датчик. 2 колебаний упругого звена деталь-опоры - акселерометр, установленный на пиноли 3 зад ,ней бабки станка и датчик 4 колебаний упругого звена инструмент-суппорт станка - акселерометр,установленный н инструменте 5.Выходы блока 1 селективных усилителей подключены ко входам блока 6 определения величины собственных резонансных частот динамической системы станка, выход которого подключен к одному из входов решающего блока 7. Два других входа решающего блока 7 соединены, соответственно, с датчиком 8 угловой скорости обрабатываемой детали и датчиком 9 ее диаметра. К выходу решающего блока 7 подключен регистрирующий прибор 10. Устройство работает следующим образом. Сигналы с датчиков 2 и 4 колебаний упругих звеньев деталь-опоры и инструмент-суппорт станка поступают на входы блока 1 селективньк усилителей, где из общего спектра частот колебаний системы СПИД выделяется определенная полоса частот (f OrlSOO Гц). С выходов блока 1 селективных усилителей сигналы подаются ка входы блока 6 определения величины собственных резонансных частот динамической системы станка, в котором определяются собственные резонансные частоты динамической системы станка, соответствующие парциальным резонансным частотам упругих звеньев деталь-опоры и инструментсуппорт станка, и вычисляется величина частотного диапазона, заключенного между этими частотами. Сигнал, пропорциональный величине этого частотного диапазона, с выхода блока & определения величины собственных резонансных частот динамической системы станка подается на вход решающего блока 7,в котором осуществляется коррекция этого сигнала по скорости резания, за счет сигналов, поступающих на его входы с датчика 8 угловой скорости детали и датчика 9 ее диаметра. Выходной сигнал решающего блока 7, характеризующий скорость износа инструмента, поступает на регистрирукадий прибор 10. Длительность периода измерения с помощью предлагаемого устройства для измерения скорости износа инструмента, сократилась на 30%, повысилась помехоустойчивость устройства, вследствие исключения из цепи измерения параметров входного сигнаша элементов со случайно изменяющимся электрическим сопротивлением, расширилась область применения (обработка материалов, несоздающих терйо-ЭДС). Формула изобретения Устройство для измерения скорости износа инструмента, содержащее датчик угловой скорости детали, датчик диаметра детали и соединенные последо вательно.датчик колебаний упругого звена инструмент-суппорт станка, блок селективных усилителей, решающий блок и регистрирующий прибор, а датчики угловой скорости и диаметра детали подключены ко входам решающего блока, о т л и чаю щ е е с. я тем, что, с целью ускорения измерения и расширения функциональных возможностей, оно снабжено блоком определения величины собственных резонансных частот динамической системы станка, включенным между блоком селективных усилителей и решающим блоком, датчиком колебаний упругого звена деталь-опоры, подключенным ко входу блока селективных усилителей, а датчики колебаний упругих звеньев инструмент-суппорт станка и деталь-споры выполнены в виде акселерометров.

Источники информации, принятые во внимание при экспертизе

I. Уэллер, Вайхбродт и др. Определение износа инструмента по уровню звука при токарной обработке. - Труды

американского общества инженеров-мехл

Конструирование и техНИКОВ. Серия 3, 1969.

нология машиностроения

2. Авторское свидетельство СССР № 52333f, кл. В 23 Q 15/00, 1976 (про тотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения скорости износа режущего инструмента | 1978 |

|

SU669266A2 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Способ поднастройки системы СПИД | 1980 |

|

SU900992A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2169058C1 |

Авторы

Даты

1981-07-23—Публикация

1977-02-22—Подача