ел

О5

to ел

00

315

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резк труб.

Цель изобретения - повышение производительности труборезной головки путем обеспечения возможности выбора оптимальных режимов резания.

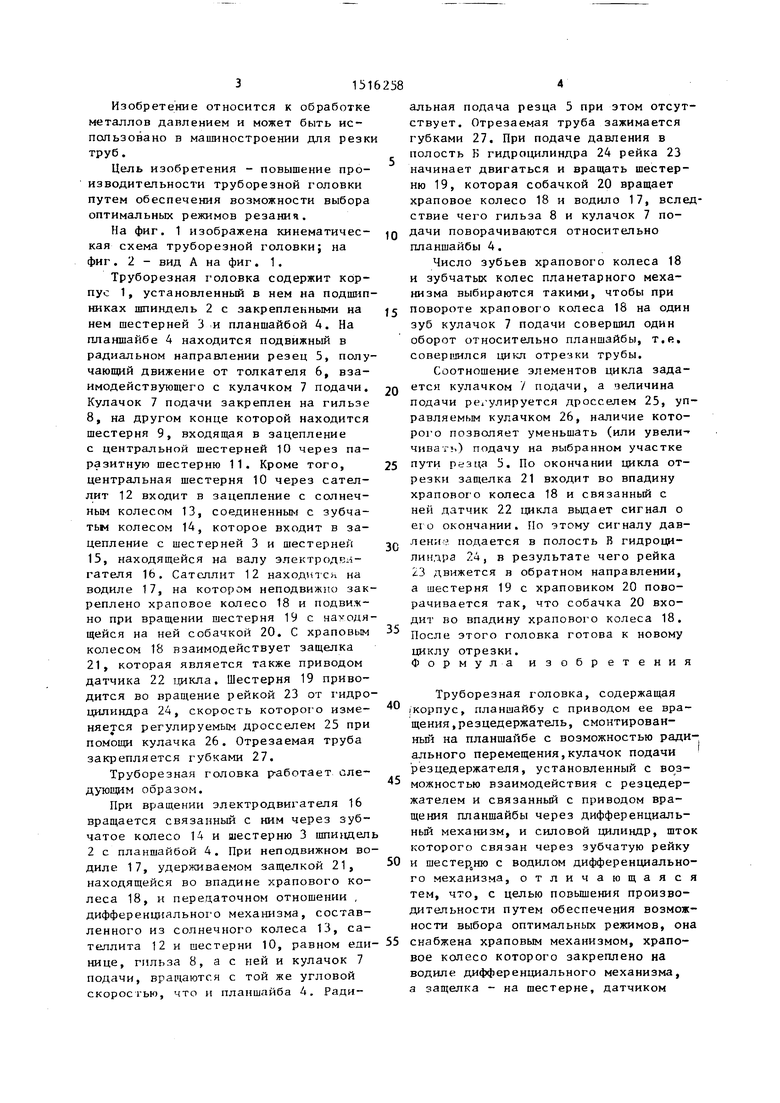

На фиг. 1 изображена кинематичес- кая схема труборезной головки; на фиг. 2 - вид А на фиг. 1.

Труборезная головка содержит корпус 1, установленный в нем на подшипниках шпиндель 2 с закрепленными на нем шестерней 3 и планшайбой 4. На планшайбе 4 находится подвижный в радиальном направлении резец 5, получающий движение от толкателя 6, взаимодействующего с кулачком 7 подачи. Кулачок 7 подачи закреплен на гильзе 8, на другом конце которой находится шестерня 9, входящая в зацепление с центральной шестерней 10 через паразитную шестерню 11. Кроме того, центральная шестерня 10 через сателлит 12 входит в зацепление с солнечным колесом 13, соединенным с зубча- тьм колесом 14, которое входит в зацепление с шестерней 3 и шестерней 15, находящейся на валу электродглл- гателя 16. Сателлит 12 наход(П сь на водиле 17, на котором неподвижно закреплено храповое колесо 18 и подвижно при вращении шестерня 19 с находящейся на ней собачкой 20. С храповым колесом 18 взаимодействует защелка 21, которая является также приводом датчика 22 . Шестерня 19 приводится во вращение рейкой 23 от гидроцилиндра 24, скорость которого изме- няется регулируемым дросселем 25 при помощи кулачка 26. Отрезаемая труба закрепляется губками 27.

Труборезная головка р-аботает следующим образом.

При вращении электродвигателя 16 вращается связанный с ним через зубчатое колесо 14 и шестерню 3 шпиндел 2 с планшайбой 4. При неподвижном во диле 17, удерживаемом защелкой 21,

находящейся во впадине храпового колеса 18, и передаточном отношении , дифференциальног о механизма, составленного из солнечного колеса 13, сателлита 12 и шестерни 10, равном еди нице, гильза 8, а с ней и кулачок 7 подачи, вращаются с той же угловой скороегью, что и планшайба 4. Ради

Q

j 0 5 c 5

5

5

альная подача резца 5 при этом отсутствует. Отрезаемая труба зажимается губками 27. При подаче давления в полость Б гидроцилиндра 24 рейка 23 начинает двигаться и вращать шестерню 19, которая собачкой 20 вращает храповое колесо 18 и водило 17, вследствие чего гильза 8 и кулачок 7 подачи поворачиваются относительно планшайбы 4.

Число зубьев храпового колеса 18 и зубчатых колес планетарного механизма выбираются такими, чтобы при повороте храповог о колеса 18 на один зуб кулачок 7 подачи совершил один оборот относительно планшайбы, т.е. совершился цнкл отрезки трубы.

Соотношение элементов цикла задается кулачком / подачи, а величина подачи рех улируется дросселем 25, управляемым кулачком 26, наличие которого позволяет уменьшать (или увели-- чивать) подачу на выбранном участке пути резца 5. По окончании цикла отрезки защелка 21 входит во впадину храпового колеса 18 и связанный с ней датчик 22 цикла вьщает сигнал о его окончании. По этому сигналу дав- лени: подается в полость В гидроцилиндра 24, в результате чего рейка 23 движется в обратном направлении, а шестерня 19 с храповиком 20 поворачивается так, что собачка 20 входит во впадину храпового колеса 18. После этого головка готова к новому

циклу отрезки.

Формула изобретения

Труборезная головка, содержащая /корпус, планшайбу с приводом ее вращения, резцедержатель, смонтирован- HbDi на планшайбе с возможностью радиального перемещения,кулачок подачи резцедержателя, установленный с возможностью взаимодействия с резцедержателем и связанный с приводом вращения планшайбы через дифференциаль- ньй механизм, и силовой цилиндр, шток которого связан через зубчатую рейку и шестер ню с водилом дифференциального механизма, отличающаяся тем, что, с целью повышения производительности путем обеспечения возможности выбора оптимальных режимов, она снабжена храповым механизмом, храповое колесо которого закреплено на водиле дифференциального механизма, а защелка - на шестерне, датчиком

515162586

окончания 1Д1кла резания, установлен-вого цилиндра, и регулируемым лроссе

ным на корпусе с возможностью взаимодействия с защелкой, дополнительным кулачком, закрепленным на штоке силолем подачи рабочей жидкости в силовой цилиндр, связанным с дополнительным кулачком.

лем подачи рабочей жидкости в силовой цилиндр, связанным с дополнительным кулачком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Труборезный автомат | 1981 |

|

SU1009613A1 |

| Головка для подрезки торцов | 1974 |

|

SU500910A1 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1991 |

|

RU2023538C1 |

| Устройство для подачи длинномерногоМАТЕРиАлА B РАбОчую зОНу пРЕССА | 1979 |

|

SU845997A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| Устройство для резки и сборки проводов в пакет | 1983 |

|

SU1302385A1 |

| Станок для изолирования сердечников реле типа РКМ и РС-13 изоляционной лентой | 1960 |

|

SU143922A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб. Цель - повышение производительности труборезной головки путем обеспечения возможности выбора оптимальных режимов резания. Отрезаемая труба зажимается губками 27. При подаче давления в полость цилиндра 24 рейка 23 вращает шестерню, которая собачкой 20 вращает храповое колесо 18 и водило 17. Вследствие этого гильза 8 и кулачок 7 подачи поворачиваются относительно планшайбы 4. По окончании цикла резки защелка входит во впадину храпового колеса 18 и датчик 22 подает сигнал об окончании цикла. По этому сигналу давление подается в другую полость цилиндра 24 и шестерня поворачивается в другую сторону. 2 ил.

IS

22

1

Bad А

Фиг. 2.

| Головка к трубоотрезному станку | 1975 |

|

SU531672A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1987-10-19—Подача