ЭА§КЩ ОА(

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2023552C1 |

| Устройство для электрохимического прошивания | 1990 |

|

SU1773615A1 |

| Устройство для электрохимического прошивания | 1988 |

|

SU1620229A2 |

| Способ электрохимической обработки | 1987 |

|

SU1484502A1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2539252C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

Изобретение относится к металлообработке и, в частности, касается катодных устройств для электрохимической обработки трубчатых заготовок. Цель изобретения - повышение точности обработки путем улучшения гидродинамических условий прокачки электролита через межэлектродный зазор. Электролит поступает в межэлектродный зазор из полости штуцера 2 через боковые щели 11, ориентированные по касательной к внутреннему диаметру отверстия в корпусе 1, и удаляется через выходной штуцер 3. Электролит, проходя через щели 11, получает вращательное движение и на вогнутой цилиндрической поверхности заготовки 8 образуются отдельные вихри электролита. При вихревом течении электролита нет преимущественного направления течения, так что точность обработки улучшается. 3 ил.

(

Изобретение относится к электрофизическим и электрохимическим методам обработки и в частности касается катодных устройств для электрохимической обработки трубчатых заготовок.

Цель изобретения -повышение точности обработки путем оптимизации гидродинамического режима прокачки электролита через межэлектродный промежуток.

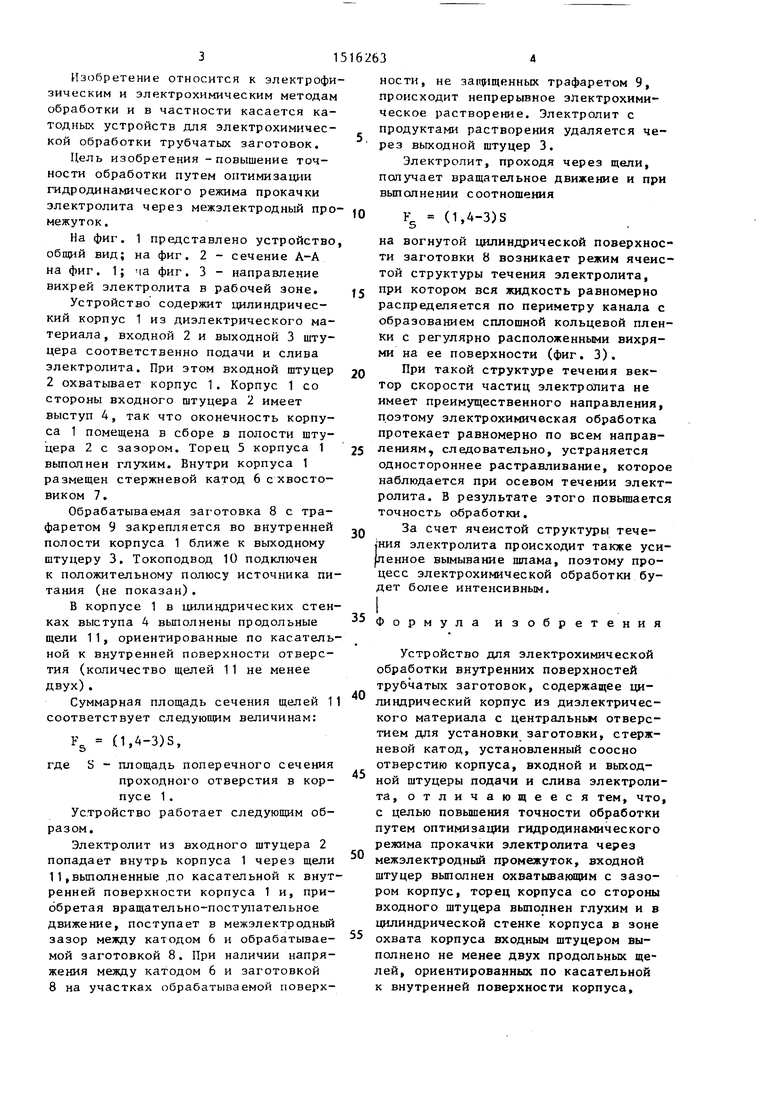

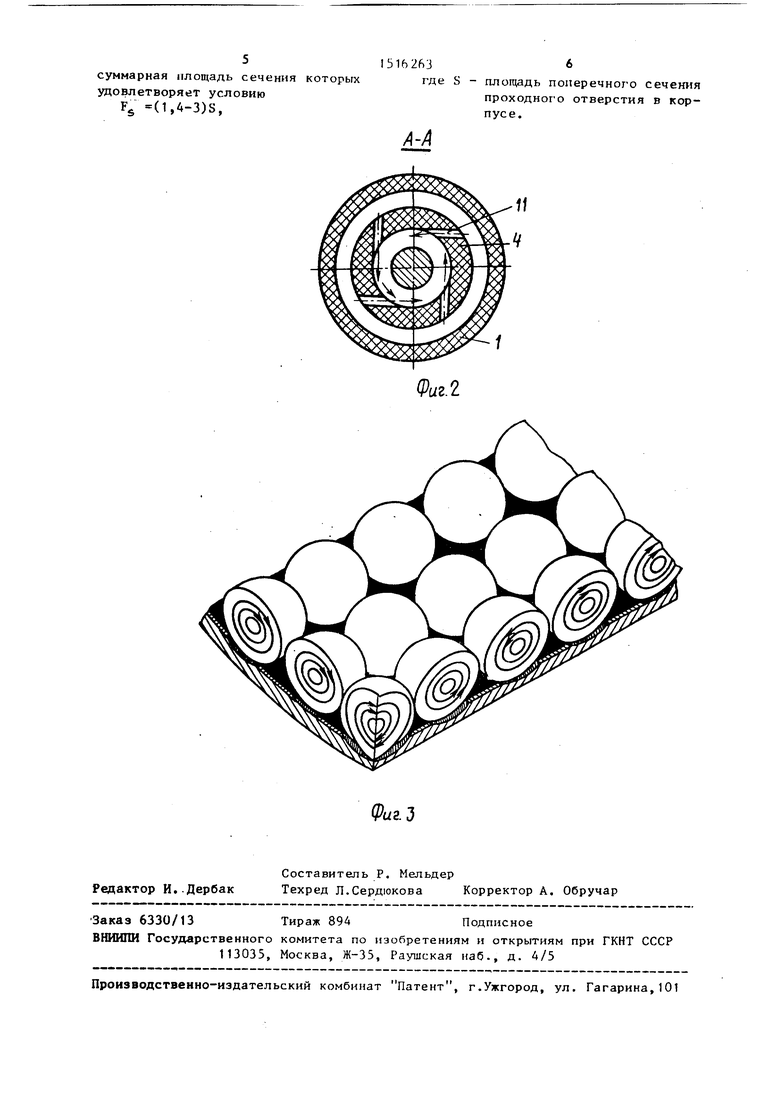

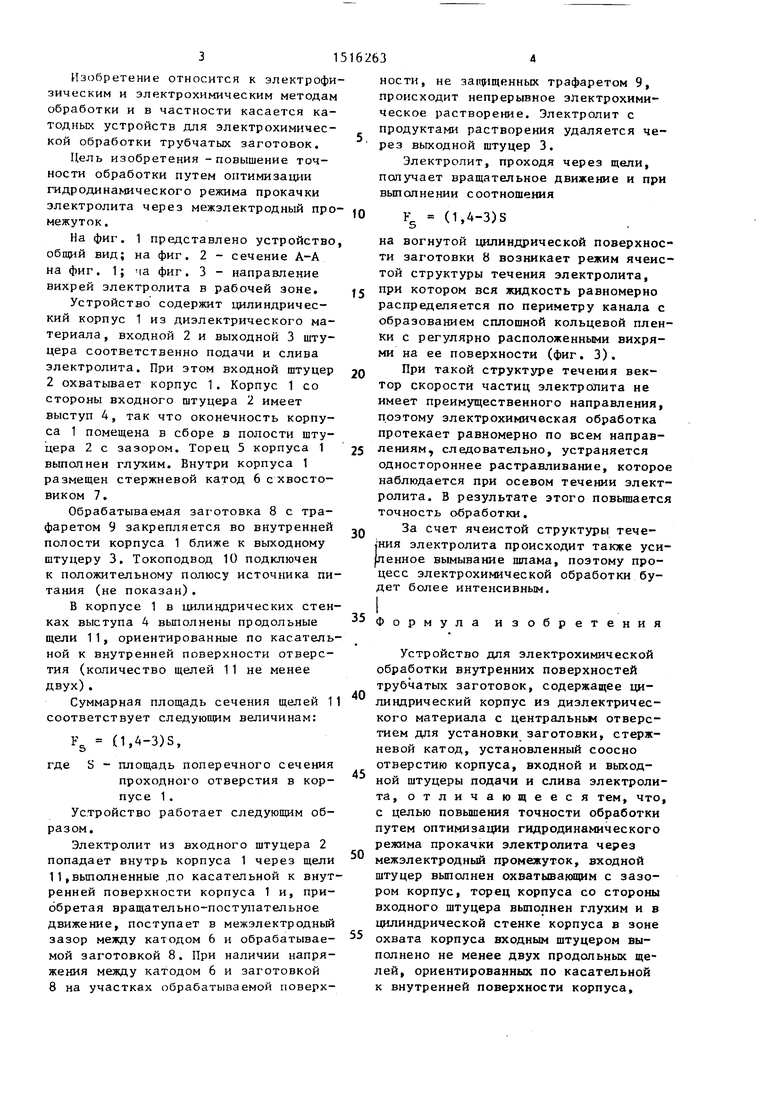

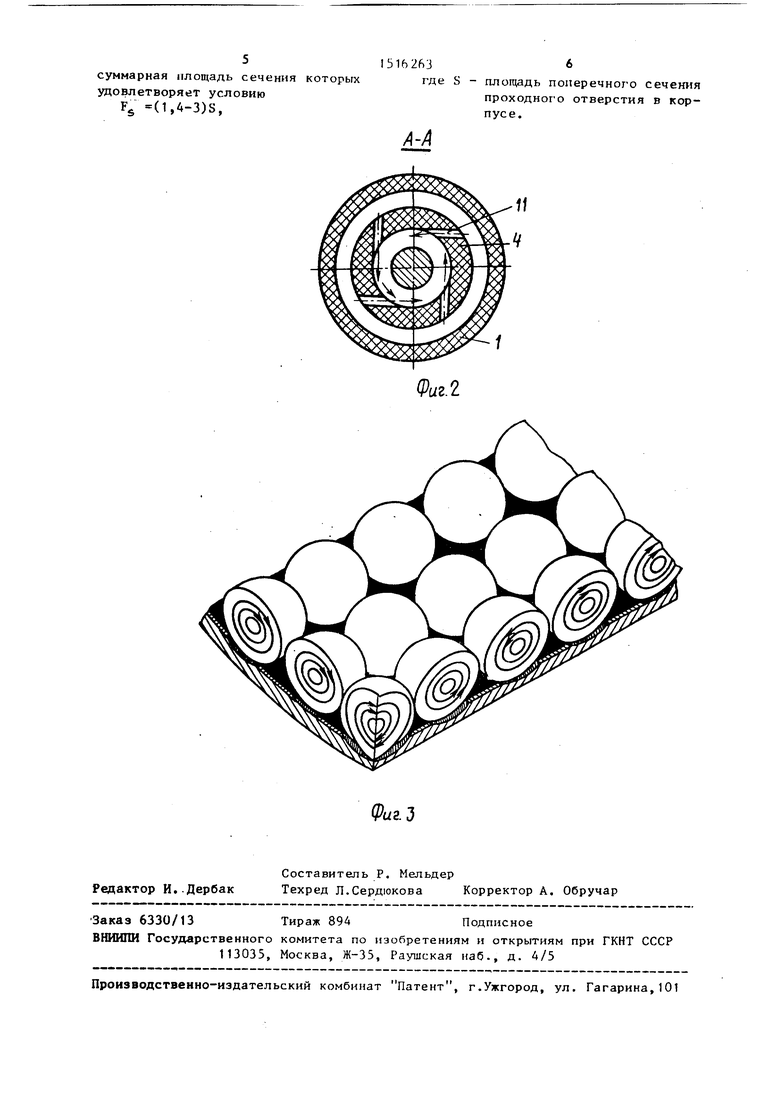

На фиг. 1 представлено устройство общий вид; на фиг. 2 - сечение А-А на фиг. 1; ча фиг. 3 - направление вихрей электролита в рабочей зоне.

Устройство содержит цилиндрический корпус 1 из диэлектрического материала , входной 2 и выходной 3 штуцера соответственно подачи и слива электролита. При этом входной штуцер 2 охватывает корпус 1. Корпус 1 со стороны входного штуцера 2 имеет выступ 4, так что оконечность корпуса 1 помещена в сборе в полости штуцера 2 с зазором. Торец 5 корпуса 1 выполнен глухим. Внутри корпуса 1 размещен стержневой катод 6 с хвостовиком 7.

Обрабатываемая заготовка 8 с трафаретом 9 закрепляется во внутренней полости корпуса 1 ближе к выходному штуцеру 3. Токоподвод 10 подключен к положительному полюсу источника питания (не показан).

В корпусе 1 в цилиндрических стенках выступа 4 выполнены продольные щели 11, ориентированные по касательной к внутренней поверхности отверстия (количество щелей 11 не менее двух).

Суммарная площадь сечения щелей 1 соответствует следуюш м величинам;

Fg (1,4-3)3,

где S - площадь поперечного сечения проходного отверстия в корпусе 1 .

Устройство работает спецуюш м образом.

Электролит из входного штуцера 2 попадает внутрь корпуса 1 через щели 1 1 (Выполненные ,по касательной к внутренней поверхности корпуса 1 и, приобретая вращательно-поступательное движение, поступает в межэлектродный зазор между катодом 6 и обрабатываемой заготовкой 8. При наличии напряжения между катодом 6 и заготовкой В на участках обрабатываемой поверхности, не защищенных трафаретом 9, происходит непрерывное электрохимическое растворение. Электролит с продуктами растворения удаляется через выходной штуцер 3.

Электролит, проходя через щели, получает вращательное движение и при вьшолнении соотношения

Kg (1,4-3)5

на вогнутой цилиндрической поверхности заготовки 8 возникает режим ячеистой структуры течения электролита,

5 при котором вся жидкость равномерно распределяется по периметру канала с образованием сплошной кольцевой пленки с регулярно расположенными вихрями на ее поверхности (фиг, 3).

Q При такой структуре течения вектор скорости частиц электролита не имеет преимущественного направления, поэтому электрохимическая обработка протекает равномерно по всем направ5 лениям, следовательно, устраняется одностороннее растравливание, которое наблюдается при осевом течении электролита. В результате этого повьппается точность обработки.

Q За счет ячеистой структуры тече- |ния электролита происходит также уси- пенное вымывание шпама, поэтому процесс электрохимической обработки будет более интенсивным.

35

Формула изобретения

Устройство для электрохимической обработки внутренних поверхностей трубчатых заготовок, содержащее цилиндрический корпус из диэлектрического материала с центральные отверстием для установки заготовки, стержневой катод, установленный соосно отверстию корпуса, входной и выходной штуцеры подачи и слива электролита, отличающееся тем, что, с целью повышения точности обработки путем оптимизации гидродинамического режима прокачки электролита через

межэлектродный промежуток, входной штуцер выполнен охватьшающим с зазором корпус, торец корпуса со стороны входного штуцера выполнен глухим и в цилиндрической стенке корпуса в зоне

охвата корпуса входным штуцером выполнено не менее двух продольных щелей, ориентированных по касательной к внутренней поверхности корпуса.

суммарная площадь сечения которых удовлетворяет условию

F. (1,4-3)8,

S

площадь поперечного сечения проходного отверстия в корпусе.

(Риг.2.

| Размерная электрохимическая обработка детсшей машин.-Сб | |||

| трудов Тульского политехнического института | |||

| Ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-10-23—Публикация

1987-07-13—Подача