Изобретение относится к способу изготовления предметов путем литья термопластичных веществ в формы под давлением, а также устройству для осуществления этого способа.

Применяемые в настоящее время способы изготовления предметов литьем термопластичных веществ в формы под давлением осуществляются так, что термопластичное полимерное вещество, поставляемое в большинстве случаев в виде гранул, в блоке пластификации машин для литья под давлением сначала переводится в расплав, который потом через литьевой блок поступает в форму, в которой термопластичное

вещество после охлаждения приобретает окончательную форму изготавливаемого изделия с окончательными свойствами, (Авторское свидетельство ЧССР N 217326, кл. В 29 F 1/022, 1980). Однако расплав поступает в форму, температура которой значительно ниже температуры перехода аморфных полимер ных веществ в стекловидное состояние или температуры плавления полукристаллических полимерных веществ, в результате чего полимерные вещества после входа в форму охлаждаются и их текучесть снижается. Поэтому необходимо заполнять форму расплавом с высокой температурой с большой скосл

о

со

Од 05

15

побы

ростью и под большим давление)- было обеспечено полное заполнение ; всего внутреннего пространства формы массой с достаточной текучестью. Возможности нагревания термопластичных веществ до высокой температуры ограничены термостойкостью используемого полимерного вещества, а скорость заполнения лимитирована конструкцией литьевого блока, которая может вызывать на поршне литьевого блока лишь определенную силу, а также свойствами полимерного расплава, который при . . прохождении через форсунку под влия- нием высокой температуры и трения подвергается механической деградации. Для подавления этих негативных факторов при изготовлении сложных по конфигурации предметов формы термостати- руются до температуры на несколько градусов низшей, чем температура перехода аморфного полимерного вещества в стекловидную форму или температура плавления полукристаллических поли- мерных веществ. В результате этого улучшаются реологические свойства расплава, но удлиняется время охлаждения содержимого формы, так как

чески невозможно и эти неблагоприятные явления прежде всего тесно связаны с конструкцией формы и с распределением температуры в форме.

Недостатки известных производст венных процессов устранены в способе формовке предметов путем литья термопластичных веществ под давлением, при котором термопластичное вещество сначала переводится в расплав, который потом разливается в формы под давлением, расплав термопластичного вещества разливается в форму под давлением, формовочное пространство которой нагрето перед началом разлива под давлением и/или в процессе разлива под давлением термопластичного вещества термостатирующим веществом, действующим на стенки формовочного пространства, выше температуры перехода аморфных полимерных веществ в стекловидное состояние или выше температуры плавления полукристаллических полимерных веществ, причем в процессе литья термопластичного полимерного вещества под давлением температура термостатирующего вещества и его давление поддерживаются на необ

Изобретение относится к изготовлению деталей литьем под давлением в формы под давлением. Целью изобретения - повышение качества изделий. Для этого при осуществлении способа формовки предметов путем литья термопластичных веществ под давлением в форму расплав термопластичного вещества льется под давлением в термостатированную форму, нагретую выше температуры перехода аморфного полимерного вещества в стекловидное состояние или выше температуры плавления полимерных веществ. Форма термостатируется термостатирующим веществом, которое подается в пространство, окружающее формовочное пространство. Формовочная поверхность перед литьем под давлением нагревается термостатирующим веществом и после наполнения формы охлаждается. Устройство для осуществления этого способа образовано преимущественно формой, формовочное пространство которой окружено формовочными стенками, образованными преимущественно теплопроводными фольгами, около которых образовано термостатирующее пространство, присоединенное к источнику термостатирующей жидкости. 2 ил.

должна охлаждаться и часть формы, тем 30 ходимом значении и после заполнения

самым в значительной степени снижается продуктивность производства.

Регулирование температуры формы в ходе производственного процесса

при известных способах не производит- ,г лагаемого способа образовано формой.

формовочное пространство которой ограничено тонкостенными формовочными стенками, преимущественно теплопроводной фольгой, к которым со стороны

ся, это невозможно осуществлять по той причине, что металлические формы имеют большую массу и их термостати- рование весьма требовательно в энергетическом и временном отношении (Авторское свидетельство ЧССР К- 232538, кл. В 29 F 1/08, 16.01.85)..

Следующим недостатком известных способов изготовления предметов путем литьк термопластичных веществ под давлением является то, что во время воздействия добавочного давления, когда в остывающем расплаве происходят объемные сжатия, при добавлении

содержимого формы движение вязкоэлас-.,. термостатируется до температуры, являтичнои массы оказывает влияние на состояние литьевого изделия с точки зрения неравномерности ориентации и внутреннего напряжения материала,мто является главной причиной снижения качества изделия. Полное исключение этих неблагоприятных явлений в изве- i стных и используемых в настоящее время производственных процессах практи55

ющеися оптимальной для литья аморфных полимерных веществ или полукристаллических полимерных веществ под давлением, причем после заполнения формы расплавом по мере надобности можно осуществлять регулируемое, а также довольно быстрое охлаждение литьевого изделия. Формовочное пространство ограничено довольно тонкой стенкой.

формовочного пространства на это формовочное пространство оказывает воздействие охлаждающее вещество.

Устройство для осуществления предформовочное пространство которой ограничено тонкостенными формовочными стенками, преимущественно теплопроводной фольгой, к которым со стороны,

противоположной формовочному пространству, прилегает внешнее термостатиру- ющее пространство для термостатирующего вещества, причем форма соединена с машиной для литья под давлением для

подачи расплава и термостатирующего вещества и с механизмом управления подачи расплава и термостатирующего вещества.

Форма весьма легко, быстро и точно

5

ющеися оптимальной для литья аморфных полимерных веществ или полукристаллических полимерных веществ под давлением, причем после заполнения формы расплавом по мере надобности можно осуществлять регулируемое, а также довольно быстрое охлаждение литьевого изделия. Формовочное пространство ограничено довольно тонкой стенкой.

образованной, например, от 1ормовамноГ1 фольгой или мембраной, которая не деформируется давлением разливаемого расплава, так как с другой стороны одновременно с таким же давлением подводится термостатирующая жидкость. Следующим значительным преимуществом формы является ее несложное изготовление, потому что основная часть формы для целого ряда изготавливаемых изделий остается неизменной, изменяется только форма формовочной стенки, изготовление которой из-за ее небольшой толщины значительно проще, чем изготовление до сих пор используемых форм.

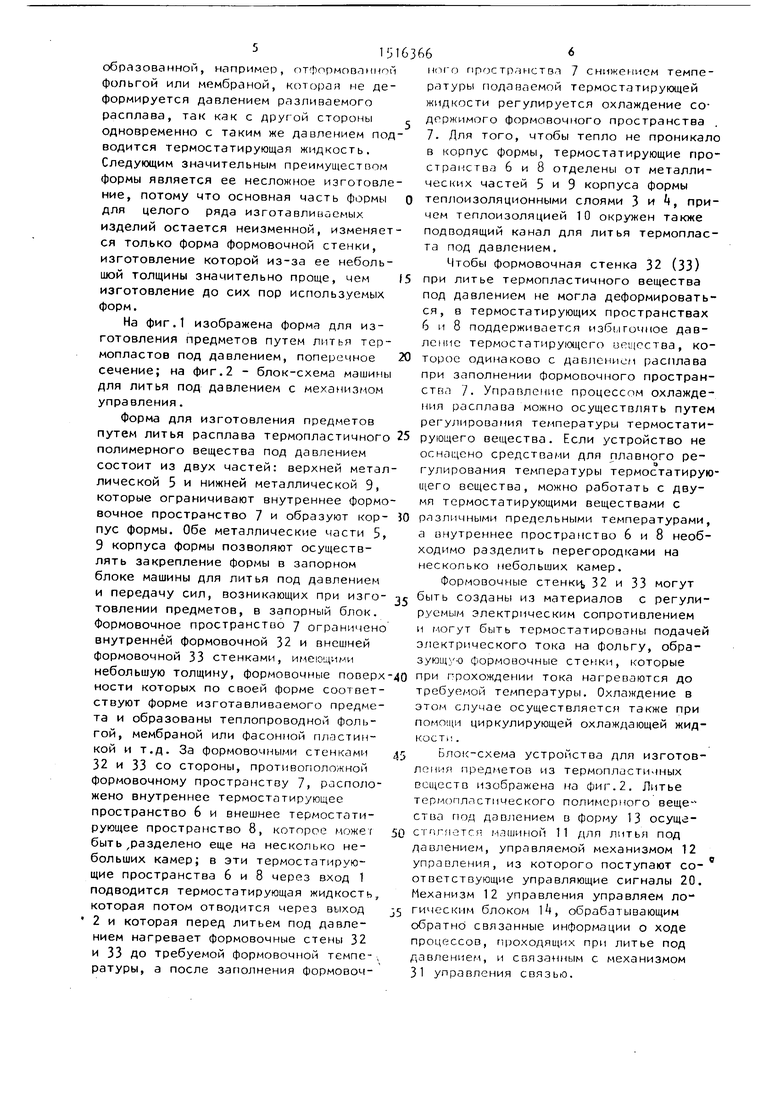

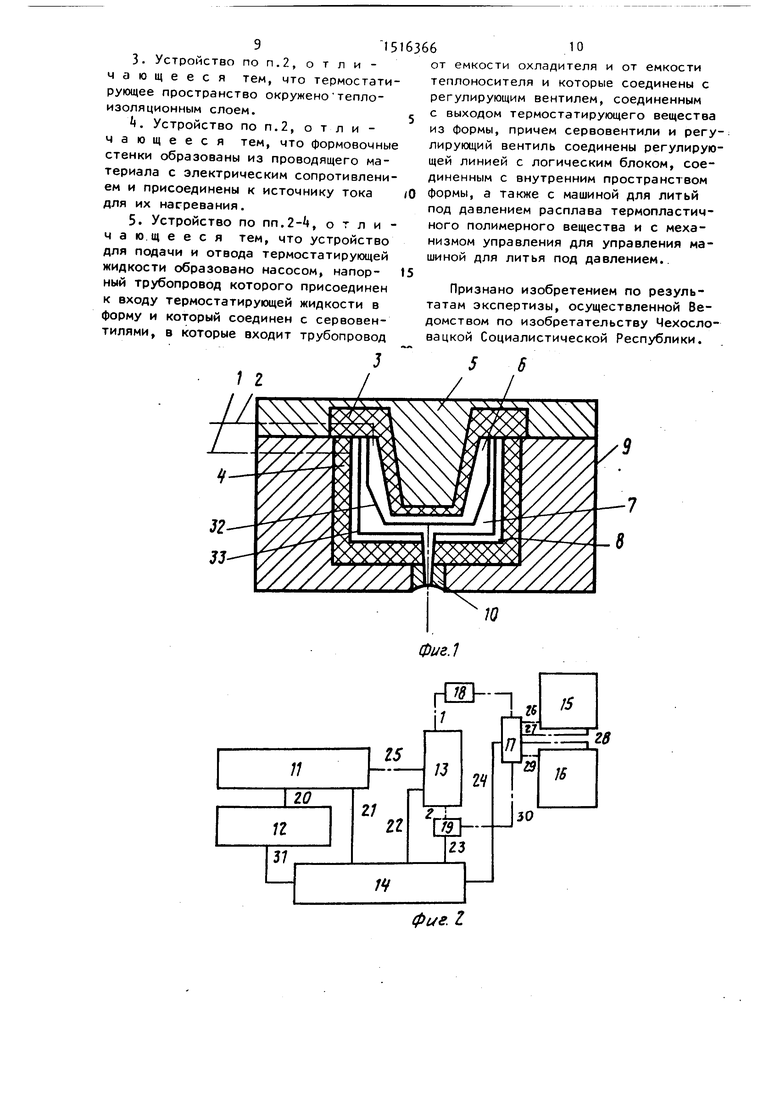

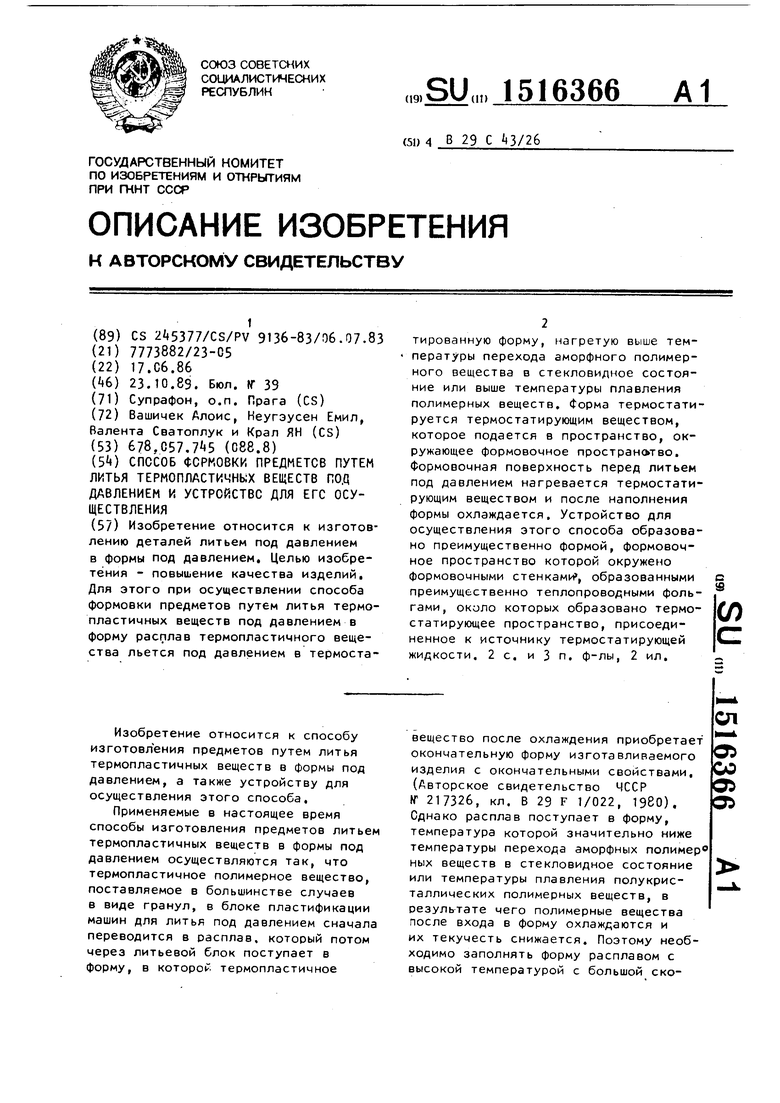

На фиг.1 изображена форма для изготовления предметов путем литья термопластов под давлением, поперечное сечение; на фиг.2 - блок-схема машины для литья под давлением с механизмом управления.

Форма для изготовления предметов

путем литья расплава термопластичного 25 рующего вещества. Если устройство не

полимерного вещества под давлением оснащено средствами для плавного ре 1 состоит из двух частей: верхней метал- гулирования температуры термостатируюлической 5 и нижней металлической 9, uiero вещества, можно работать с дву- которые ограничивают внутреннее формо- мя термостатирующими веществами с вочное пространство 7 и образуют кор- 30 различными предельными температурами, пус формы. Обе металлические части 5, а внутреннее пространство 6 и 8 необ- 9 корпуса формы позволяют осуществ- ходимо разделить перегородками на лять закрепление формы в запорном несколько небольших камер, блоке машины для литья под давлением Формовочные cTeHKi 32 и 33 могут и передачу сил, возникающих при изго- -зс быть созданы из материалов с регули- товлении предметов, в запорный блок. руемым электрическим сопротивлением Формовочное пространство J ограничено внутренней формовочной 32 и внешней формовочной 33 стенками, имеющими

небольшую толщину, формовочные поверх- О при прохождении тока нагреваются до ности которых по своей форме соответ- требуемой температуры. Охлаждение в ствуют форме изготавливаемого предмета и образованы теплопроводной фольгой, мембраной или фасонной пластинкой и т.д. За формово -пными стенками 32 и 33 со стороны, противоположной формовочному пространству 7, расположено внутреннее термостатирующее

и (- югут быть термостатированы подачей электрического тока на фольгу, обра- зующу-о формовочные стенки, которые

этом случае осуществляется также при помощи циркулирующей охлаждающей жидKOCTil .

45

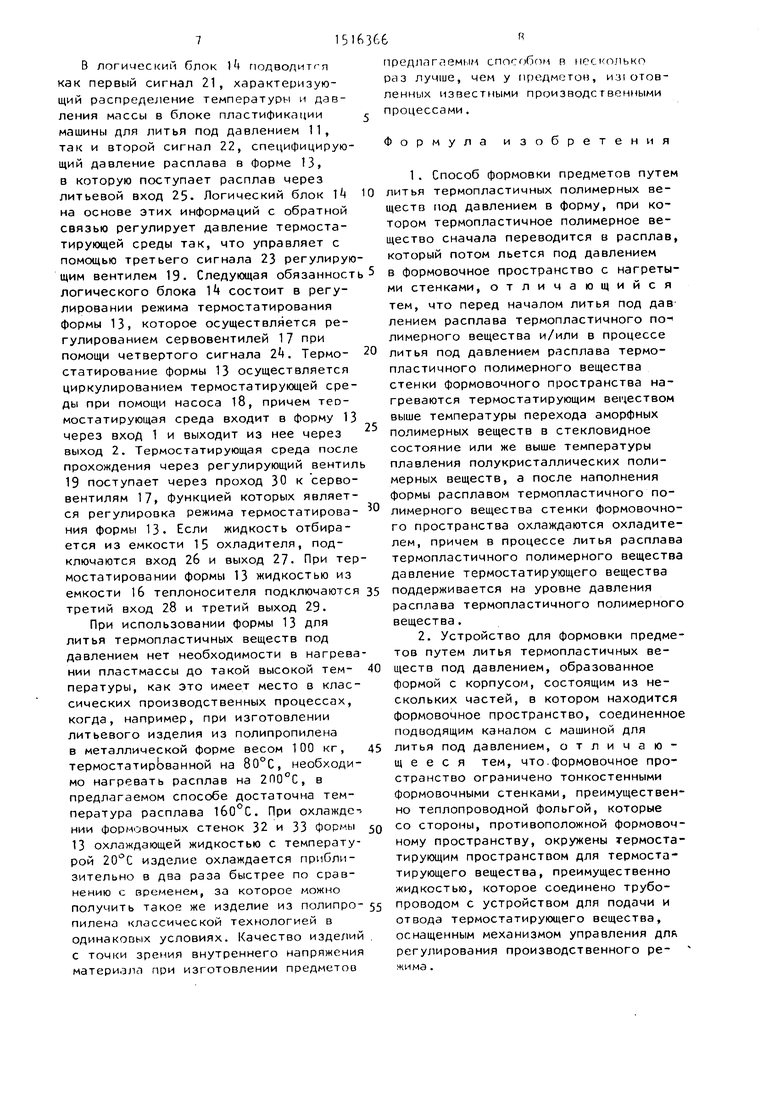

пространство 6 и внешнее термостатирующее пространство 8, которое может быть ,разделено еще на несколько небольших камер; в эти термостатирующие пространства 6 и В через вход 1 подводится термостатирующая жидкость, которая потом отводится через выход 2 и которая перед литьем под давлением нагревает формовочные стены 32 и 33 до требуемой формовочной температуры, а после заполнения формовочьлок-схема устройства для изготовления предметов из термопластичных веществ изображена на фиг.2. Литье термопластического полимерного вещества под давлением в форму 13 осущг50 стпгпетсп машиной 11 для литья под давлением, управляемой механизмом 12 управления, из которого поступают соответствующие управляющие сигналы 20. Механизм 12 управления управляем ло

J5 гическнм блоком I t, обрабатывающим обратно связанные информации о ходе процессов, проходящих при литье под давлениел, и связа 1ным с механизмом 31 управления связью.

ипго пространства 7 снижением температуры подаваемой термостатирующей жидкости регулируется охлаждение содержимого формовочного пространства . 7. Для того, чтобы тепло не проникало в корпус формы, термостатирующие пространства 6 и 8 отделены от металлических частей 5 и 9 корпуса формы теплоизоляционными слоями 3 и , причем теплоизоляцией 10 окружен также подводящий канал для литья термопласта под давлением.

Чтобы формовочная стенка 32 (ЗЗ)

при литье термопластичного вещества под давлением не могла деформироваться, в термостатирующих пространствах 6 и 8 поддерживается изб1;1гомпое дав- термостатирущсго ueuiccTBa, которое одинаково с давление/ расплава при заполнении формовочного пространства 7. Управление процессом охлаждения расплава можно осуществлять путем регулирования температуры термостатиuiero вещества, можно работать с дву- мя термостатирующими веществами с различными предельными температурами, а внутреннее пространство 6 и 8 необ- ходимо разделить перегородками на несколько небольших камер, Формовочные cTeHKi 32 и 33 могут быть созданы из материалов с регули- руемым электрическим сопротивлением

и (- югут быть термостатированы подачей электрического тока на фольгу, обра- зующу-о формовочные стенки, которые

при прохождении тока нагреваются до требуемой температуры. Охлаждение в

этом случае осуществляется также при помощи циркулирующей охлаждающей жидKOCTil .

при прохождении тока нагреваются до требуемой температуры. Охлаждение в

45

ьлок-схема устройства для изготовления предметов из термопластичных веществ изображена на фиг.2. Литье термопластического полимерного вещества под давлением в форму 13 осущг50 стпгпетсп машиной 11 для литья под давлением, управляемой механизмом 12 управления, из которого поступают соответствующие управляющие сигналы 20. Механизм 12 управления управляем ло

J5 гическнм блоком I t, обрабатывающим обратно связанные информации о ходе процессов, проходящих при литье под давлениел, и связа 1ным с механизмом 31 управления связью.

25

0

В логический блок 1 подволитгя как первый сигнал 21, характеризующий распределение температуры и давления массы в блоке пластификации машины для литья под давлением 11, так и второй сигнал 22, специфицирующий давление расплава в форме 13, в которую поступает расплав через литьевой вход 25. Логический блок Ю на основе этих информации с обратной связью регулирует давление термоста- тирующей среды так, что управляет с помощью третьего сигнала 23 регулирующим

логического блока k состоит в регулировании режима термостатирования формы 13, которое осуществляется регулированием сервовентилей 17 при помощи четвертого сигнала 2k, Термо- 20 статирование формы 13 осуществляется циркулированием термостатирующей среды при помощи насоса 18, причем тео- мостатирующая среда входит в форму 13 через вход 1 и выходит из нее через выход 2. Термостатирующая среда после прохождения через регулирующий вентиль 19 поступает через проход 30 к серво- вентилям 17, функцией которых является регулировка режима термостатирования формы 13. Если жидкость отбирается из емкости 15 охладителя, подключаются вход 2б и выход 27. При тер- мостатировании формы 13 жидкостью из емкости 1б теплоносителя подключаются 35 третий вход 28 и третий выход 29. При использовании формы 13 для литья термопластичных веществ под давлением нет необходимости в нагревании пластмассы до такой высокой тем- 40 пературы, как это имеет место в классических производственных процессах, когда, например, при изготовлении литьевого изделия из полипропилена в металлической форме весом 100 кг, 45 термостатирЬванной на 80°С, необходимо нагревать расплав на 2ПО°С, в предлагаемом способе достаточна температура расплава 1бО С. При охлажде- НИИ формовочных стенок 32 и 33 формы 50 13 охлаждающей жидкостью с температурой изделие охлаждается приблизительно в два раза быстрее по сравнению с временем, за которое можно получить такое же изделие из полипро- 55 пилена классической технологией в одинаковых условиях. Качество изделий , с точки зрения внутреннего напряжения материала при изготовлении предметов

1516366

предлагаемым способом в несколько раз лучше, чем у предметом, из1отов- ленных известными производственными процессами.

Формула изобретения

вентилем 19. Следующая обязанность 5 в формовочное пространство с нагретыми стенками, отличающийся тем, что перед началом литья под давлением расплава термопластичного по- лимерного вещества и/или в процессе литья под давлением расплава термопластичного полимерного вещества стенки формовочного пространства нагреваются термостатирующим ве1чеством выше температуры перехода аморфных полимерных веществ в стекловидное состояние или же выше температуры плавления полукристаллических полимерных веществ, а после наполнения формы расплавом термопластичного полимерного вещества стенки формовочного пространства охлаждаются охладителем, причем в процессе литья расплава термопластичного полимерного вещества давление термостатирующего вещества поддерживается на уровне давления расплава термопластичного полимерного вещества.

9-15

. Устройство по п.2, о тл и - чающееся тем, что формовочные стенки образованы из проводящего материала с электрическим сопротивлением и присоединены к источнику тока для их нагревания.

J

; 2

610

от емкости охладителя и от емкости теплоносителя и которые соединены с регулирующим вентилем, соединенным

с выходом термостатирующего вещества из формы, причем сервовентили и регулирующий вентиль соединены регулирующей линией с логическим блоком, соединенным с внутренним пространством

формы, а также с машиной для литьй под давлением расплава термопластичного полимерного вещества и с механизмом управления для управления машиной для литья под давлением..

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Чехословацкой Социалистической Республики.

ю

Авторы

Даты

1989-10-23—Публикация

1985-06-17—Подача