Изобретение отпятится к устроГют- вам для изготовления изделий типа зубчатых колес, п частности для готовления составных металло-пласт- массоных зубчатых колес методом прямого прессования.

Целью изобретения является повышение качества составных (металл-пластмасса) косозубых зубчатых колес.

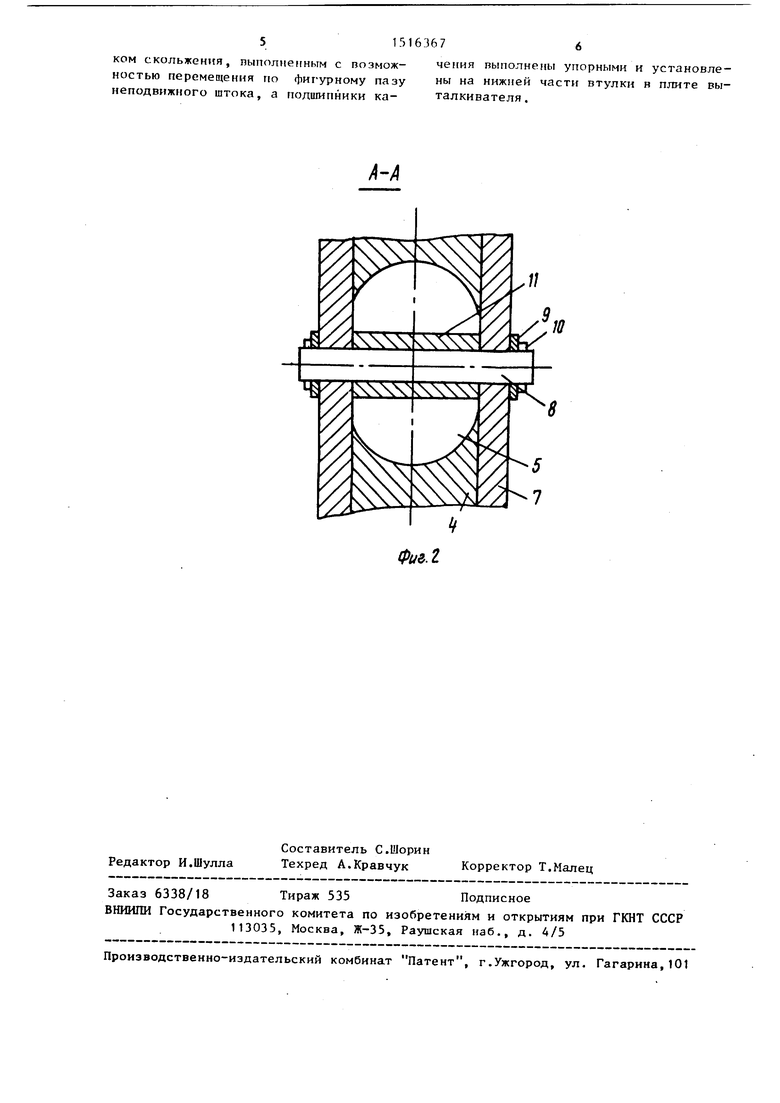

На фиг. 1 изобра5цено предлагаемое устройство; на фиг. 2 - сечение А-Л на фиг. 1 (неподвижный шток со сквозным фигурным пазом и соединение толкающей втулки с осью и подшипником скольжения).

Устройство для получения цилиндрических армированных зубчатых колес содержит подвижную часть формы. Подвижная форма состоит из крепежной плиты (не показана), в которой крепится пуансон 1, неподвижная часть формы включает крепежную плиту и ее элементы (не показаны), внутри которых расположены толкатель 2, плита 3 выталкивателя, неподвижный шток 4 со сквозным фигурным пазом 5, упорные подшипники 6, толкающая втулка 7, подвижно закрепленная с помощью оси 8, шайбы 9 и шплинтов 10 с подшипником 11 скольжения в сквозном фигурном пазу 5 неподвижного штока. Накло) фигурного паза по его боковой поверхности соответствует наклону зубьев их диаметрального расположения. Оформляющая полость, в которой формуется . косозубое колесо, содержит вставку 12, матрицу 13, арматуру 14 изделия с помощью фиксирующих штифтов 15, связанных с толкающей втулкой.

Устройство работает следующим образом.

В разомкнутую форму при поднятом пуансоне 1 на толкающую втулку 7 надевается арматура 14 изделия, после чего в оформляющую полость матршда 13 загружается полимерный материал, затем форма смыкается и происходит процесс прессования. По окончании прессования поднимается крепежная плита вместе с пуансоном 1, освобождая выход из матрицы 13, при этом изделие (косозубое колесо) и связанная с ним арматура 14 изделия удерживаются за счет адгезии отформованного материала наклонного зуба колос матриць 13. Далее с помощью хода толкателя пресса начинается движе {ие

ниерх толкятеля 2 фор№1, кпторми соединен через плиту выталкивателя 3 с толкающей птулкой 7. Толкакяцая птул- ка 7 упирается боковой пове1)хностью подшипника 11 скольжения в наклэнную винтовую поверхность сквозного фигурного паза 5 и при дальнейшем движении начинает поворачиваться в подшипниках 6. При этом арматура 14 изделия, жестко связанная с изделием, получает поступательное и вращательное движение от толкающей втулки 7. Возможность проворота арматуры 14 изделия

5 (а следовательно, и изделия) относительно толкающей втулки 7 исключается за счет установленных в толкающей втулке 7 фиксирующих штифтов 15. Угол наклона сквозного фигурного па0 за 5 в толкающей втулке совпадает с углом наклона зубьев косозубого зубчатого колеса, поэтому движением вверх и поворотом толкающей втулки 7 осуществляется выталкивание с одно5 временным поворотом зубчатого колеса относительно зеркального отображения зубьев матрицы 13 без разрушения зубьев зубчатого колеса.

После того, как изделие выходит из зацепления с матрицей 13, оно остается на фиксирующих штифтах 15, с которых снимается. Толкатель пресса при возвратном движении перемещает в исходное положение плиту 3 выталкивателя, упорные подшипники 6 и толкающую втулку 7. Далее цикл повторяется .

Предлагаемое устройство обеспечивает возможность извлечения косозубых колес из матрицы с большим мо0

5

0

5

0

5

дулем и значительной их шириной, практически исключая брак при съемке

изделия .

Формула изобретения

Устройство для получения цилиндрических армированных зубчатых колес из композиционных материалов, содержащее матрицу пуансона, вставку, плиту выталкивателей, подшипники качения , неподвижный шток, толкающую втулку, соосно размещенную на неподвижном штоке, отличающееся тем, что, с целью повьш1ения качества изделий, неподвижный шток выполнен с фигурным пазом, толкающая втулка снабжена фиксирующими штифтами для установки арматуры и осью с подшипни515163676

ком скольжения, пыполмепным с возмож- чения выполнены упорными и установле- ностью перемещения по фиг-урному пазу ны на нижней части втулки н плите вы- неподвижного штока, а подшипники ка- талкивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления зубчатыхКОлЕС из КОМпОзициОННыХ пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU822949A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1980 |

|

SU942995A1 |

| Пресс-форма для изготовления изделий типа зубчатых колес | 1972 |

|

SU436749A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1987 |

|

SU1498622A1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2011523C1 |

| Штамп для правки плоских изделий | 1986 |

|

SU1409367A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1983 |

|

SU1073111A1 |

| Пресс-форма для литья под давлением отливок с внутренней резьбой | 1982 |

|

SU1047586A1 |

Изобретение относится к устройствам для изготовления цилиндрических косозубых армированных колес из композиционных материалов. Цель - повышение качества армированных косозубых колес. Для этого неподвишныйй шток 4 выполнен с фигурным пазом 5, толкающая втулка 7 снабжена фиксирующими штифтами 15 для установки арматуры 14 и осью с подшипником скольжения. Подшипник скольжения перемещается по фигурному пазу штока. Подшипники качения 6 выполнены упорными и установлены на нижней части толкающей втулки в плите выталкивания 3. 2 ил.

Фие.2.

| Пресс-форма для изготовления цилиндрических зубчатых косозубых колес | 1986 |

|

SU1466942A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-10-23—Публикация

1987-01-29—Подача