1

(21)4290671/23-33

(22)27.07.87

(46) 23.10.89.БЮЛ. № 39

(71)Украинский научно-исследовательский институт фарЛорофаянсовой промьшшенности

(72)В.Л.Закусило, А.И.Панашенко, В.Д.БогуславскюЧ, А.Е.Полищук

и А.М.Кобенчук

(53) 666.295(088,8)

(56) Авторское свидетельство СССР

Р 585132, кл. С 03 С 8/08, 19/6.

Авторское свидетельство СССР (С 351799, кл. С 03 С 8/08, 1971.

(54) ГЛАЗУРЬ

(57) Изобретение относится к карами- ческой промьшшенности, в частности к производству майоликовых и фаянсо- вьгх изделий. Целью изобретения является расширение интервала обжига, повьшение микротвердости и снижение коэффициента термического расширения. Для этого глазурь содержит, мас.%: SiO 47,54-49,43, 7,45- 9,22i 22,70-23,75; , 7,56- 8,46; ТЮл 0,01 -0,02; СаО 2,75-2,88; MgO 0,32-1,05; 4,47-4,64, 0,91-1,52; 0,10-0,12; ,85- 2,12; SO 0,53-0,60, Интервал обжига глазури составляет 980-1080 С, микротвердость 795-824 кг/мм коэффициент линейного термического расшире (4,7-5, 10 град 4 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Цветная глазурь | 1983 |

|

SU1127866A1 |

| Шихтовой состав глазури | 1979 |

|

SU872515A1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ СВЕТЛО-КОРИЧНЕВОГО ЦВЕТА | 2010 |

|

RU2437849C1 |

| Глазурь | 1979 |

|

SU833639A1 |

| Глазурь | 1982 |

|

SU1090669A1 |

| Глазурь | 1983 |

|

SU1189826A1 |

| Глазурь | 1981 |

|

SU967978A1 |

| Глушеная глазурь | 1981 |

|

SU1004285A1 |

| Глазурь | 1981 |

|

SU1079620A1 |

Изобретение относится к керамической промышленности, в частности к производству майоликовых и фаянсовых изделий. Целью изобретения является расширение интервала обжига, повышения микротвердости и снижение коэффициента линейного термического расширения. Для этого глазурь содержит, мас.%: SIO2 47,54-49,43

AL2O3 7,45-9,22

B2O3 22,70-23,75

FE2O3 7,56-8,46

TIO2 0,01-0,02

CAO 2,75-2,88

MGO 0,32-1,05

NA2O 4,47-4,64

K2O 0,91-1,52

P2O5 0,10-0,12

Y2O5 1,85-2,12

SO3 0,53-0,60. Интервал обжига глазури составляет 980-1080°С, микротвердость 795-824 кг/мм2, коэффициент линейного термического расширения (4,7-5,1).10-6 град-1. 4 табл.

Изобретение относится к керамической промьшшенности, в частности к производству майоликовых и фаянсовых изделий.

Целью изобретения является расширение интервала обжига, повьшение микротвердости и снижение коэффициента линейного термического расширения .

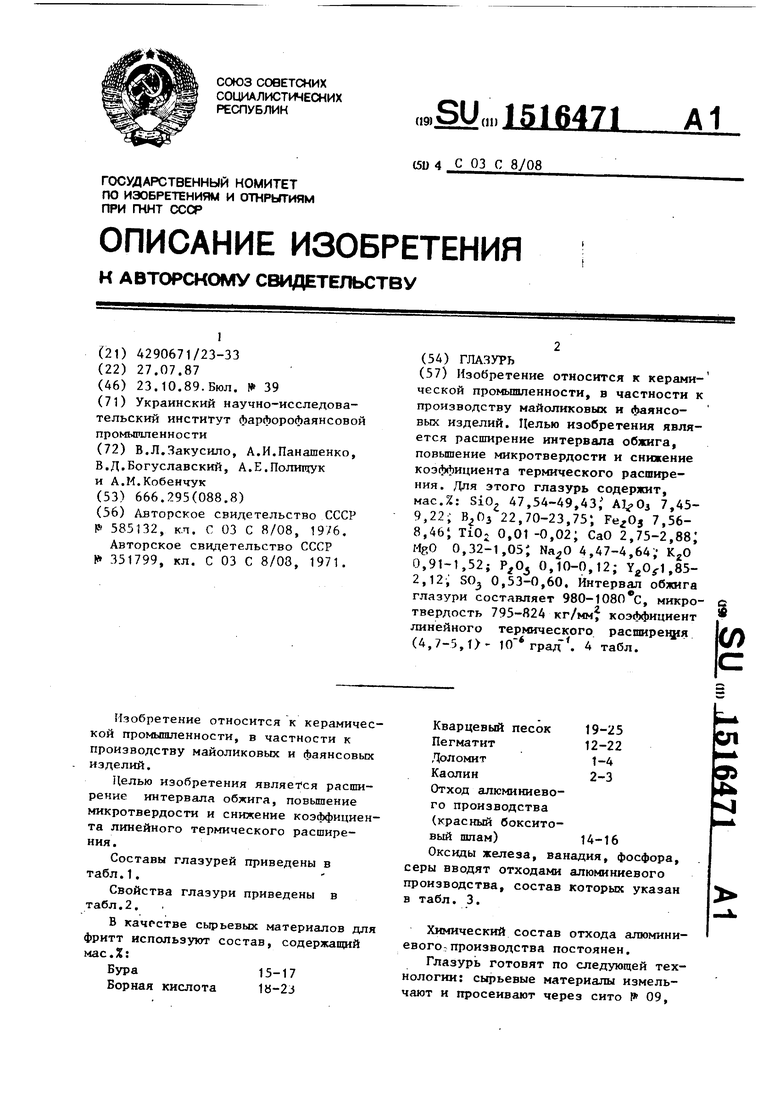

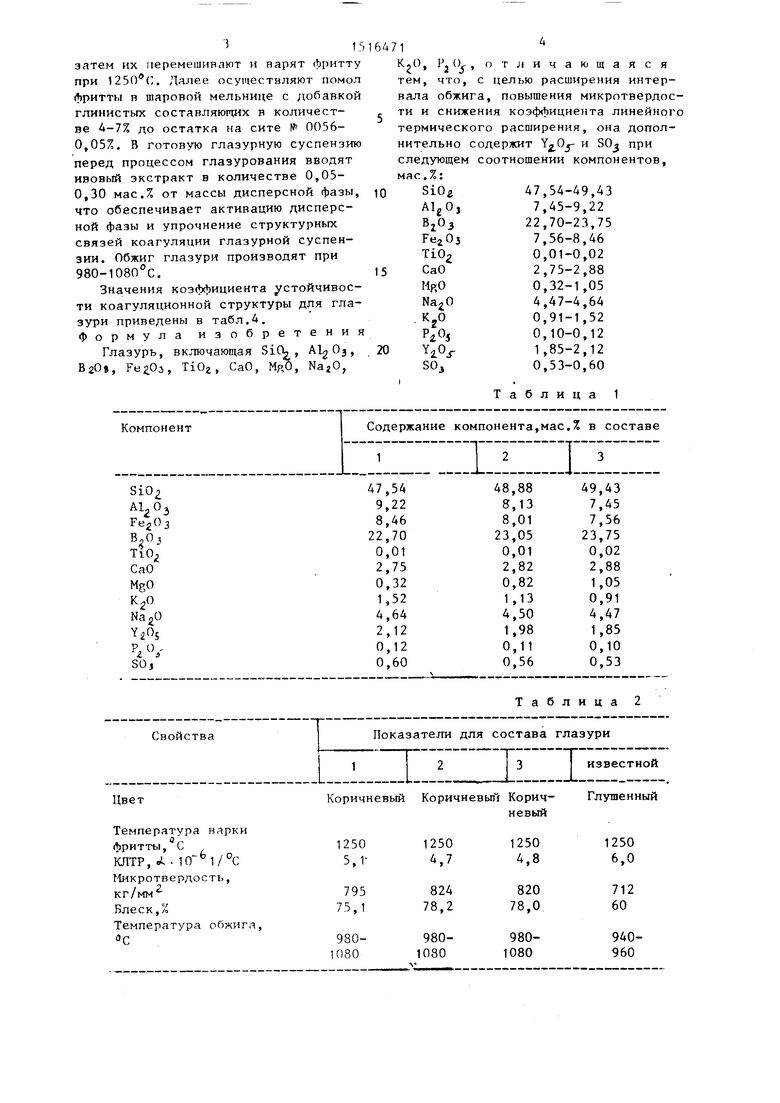

Составы глазурей приведены в табл.1.

Свойства глазури приведены в табл.2.

В качРстве сырьевых материалов для фритт используют состав, содержащий мас.%:

Бура15-17

Борная кислота 1й-23

Кварцевый песок 19-25 Пегматит 12-22 Доломит1-4

Каолин2-3

Отход алюминиевого производства (красный бокситовый шлам) 14-16 Оксцды железа, ванадия, фосфора, серы вводят отходами алюминиевого производства, состав которых указан в табл. 3.

Химический состав отхода алюминиевого производства постоянен.

Глазурь готовят по следующей технологии: сырьевые материалы измельчают и просеивают через сито № 09,

и ел

,

t3

затем их ттеремешивают и варят фритту при 125П(;. Далее осуществляют помол фритты в шаровой мельнице с добавкой глинистых составляюгщх в количестве 4-7% до остатка на сите № П056- 0,05%. В готовую глазурную суспензию перед процессом глазурования вводят ивовый экстракт в количестве 0,05- 0,30 мас.% от массы дисперсной фазы, что обеспечивает активацию дисперсной фазы и упрочнение структурных связей коагуляции глазурной суспензии. Обжиг глазури производят при 980-1080°С.

Значения коэффициента устойчивости коагуляционной структуры для глазури приведены в табл.4. Формула изобретения

Глазурь, включающая SiOi, , АЬ Oj , В20§, , ТЮг, СаО, Мр,0, NajO,

варки

1/°С

ть,

обжига,

1250 5.1795

75,1

980- 1080

6А71

KjO, Р,()

отличающаяся

тем, что, с целью расширения интервала обжига, повышения микротвердости и снижения коэффициента линейного термического расширения, она дополнительно содержит и SOj при следующем соотношении компонентов, мае.%:

5

0

SiO AlgO,

РегОз

TiO

СаО

MRO

KjO

SO.

47,54- 7,4522,70- 7,56- 0,01- 2,75- 0,32- 4,47- 0,91- 0,10- 1,85- 0,5349,43

9,22

23,75

8,46

0,02

2,88

1,05

4,64

1,52

0,12

2,12

0,60

Таблица 1

Таблица 2

1250 А,7

824 78,2

980- 80

невый

1250 4,8

820 78,0

980- 1080

1250 6,0

712 60

940- 960

515164716

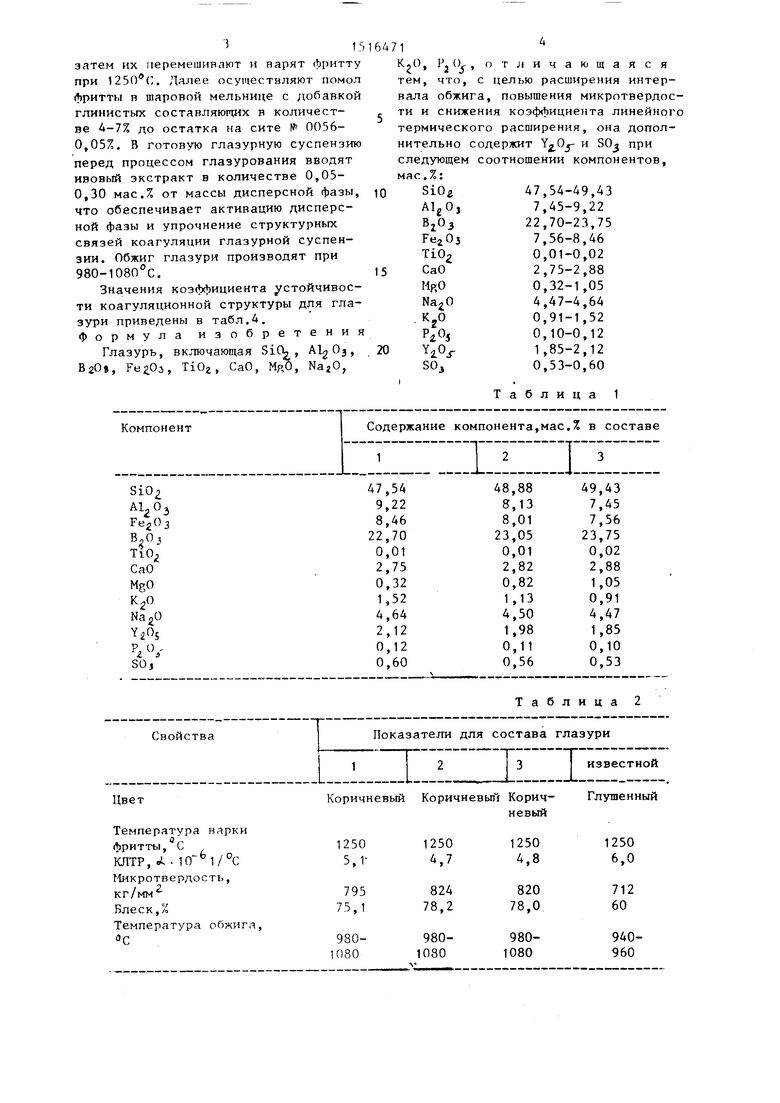

Таблица 3

КомпонентСодержание компонента, мас.%

п.п.п. СаО MgO 0,- Р, М

Отход алюминиевогопроизводства 7,15 8,20 17,52 41,25 0,18 6,00 0,62 3,85 10,75 0,98 3,50

Таблица 4 СвойстваПоказатели для состава

z::i;:iZE z::z:z:

Плотность глазури по

ареометру, г/см1,44 1,46 1,46

Коэффициент устойчивости

коагуляционной структуры,

К - -St Г с

при вводе экстракта:

0,03%0,2610,2860,271

0,05%0,3450,372-0,406

0,20%0,5840,6320,601

0,30%0,7130,8740,838

Примечание: Е/о - относительная быстрая пластическая деформация,

С - концентрация твердой фазы .

Авторы

Даты

1989-10-23—Публикация

1987-07-27—Подача