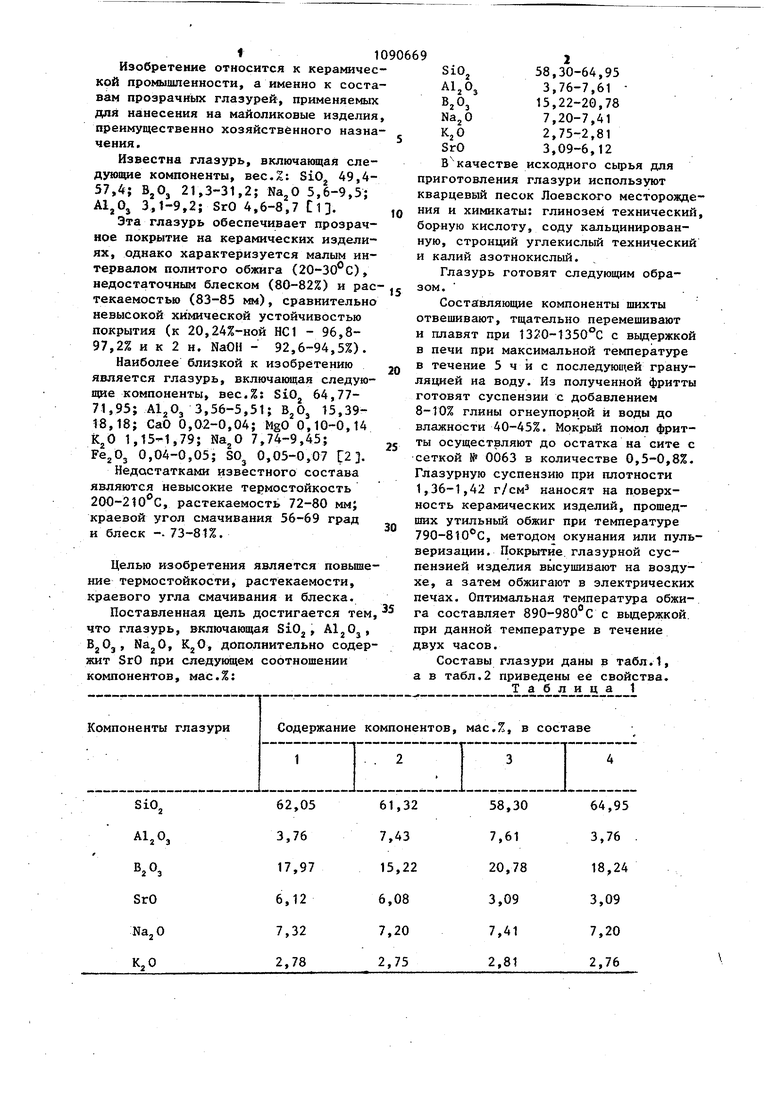

f1 Изобретение относится к керамичес кой промышленности, а именно к соста вам прозрачных глазурей, применяемых для нанесения на майоликовые изделия преимущественно хозяйственного назна чения , Известна глазурь, включающая слеnyfotg e компоненты, весЛ: SiO,, 49,457,4; BjOj 21,3-31,2; 5,6-9,5; 3,1-9,2; SrO 4,6-8,7 С1. Эта глазурь обеспечивает прозрачное покрытие на керамических изделиях, однако характеризуется малым интервалом политого обжига (20-30 С) , недостаточным блеском (80-82%) и рас текаемостью (83-85 мм), сравнительно невысокой химической устойчивостью покрытия (к 20,24%-ной НС1 - 96,897,2% и к 2 и. NaOH - 92,6-94,5%). Наиболее близкой к изобретению является глазурь, включающая следующие компоненты, вес.%: SiO 64,7771,95; AljOj 3,56-5,51; 15,3918,18; СаО 0,02-0,04; MgO 0,10-0,14 К,,0 1,15-1,79; Na,,0 7,74-9,45; 0,04-0,05; SO 0,05-0,07 Г23Недостатками известного состава являются невысокие термостойкость 200-210 с, растекаемость 72-80 мм; краевой угол смачивания 56-69 град и блеск -. 73-81%. Целью изобретения является повьш1ение термостойкости, растёкаемости, краевого угла смачивания и блеска. Поставленная цель достигается тем что глазурь, включающая SiOj, , BjOj, Na,jO, KjjO, дополнительно содержит SrO при следукицем соотношении компонентов, мас.%; 9 SiO. 58,30-64,95 3,76-7,61 15,22-20,78 7,20-7,41 2,75-2,81 3,09-6,12 В качестве исходного сырья для приготовления глазури используют кварцевБЙ песок Лоевского месторождения и химикаты: глинозем технический, борную кислоту, соду кальцинированную, стронций углекислый технический и калий азотнокислый. Глазурь готовят следующим образом. Составляющие компоненты шихты отвешивают, тщательно перемешивают и плавят при 1320-1350 С с вьздержкой в печи при максимальной температуре в течение 5 ч и с последующей грануляцией на воду. Из полученной фритты готовят суспензии с добавлением 8-10% глины огнеупорной и воды до влажности 40-45%. Мокрый помол фритты осуществляют до остатка на сите с сеткой № 0063 в количестве 0,5-0,8%. Глазурную суспензию при плотности 1,36-1,42 г/см наносят на поверхность керамических изделий, прошедших утильный обжиг при температуре 790-810 С, методом окунания или пульверизации. Покрытие глазурной суспензией изделия высушийают на воздухе, а затем обжигают в электрических печах. Оптимальная температура обжига составляет 890-980°С с вьщержкой. при данной температуре в течение двух часов. Составы глазури даны в табл.1, а в табл.2 приведены ее свойства. Таблица 1

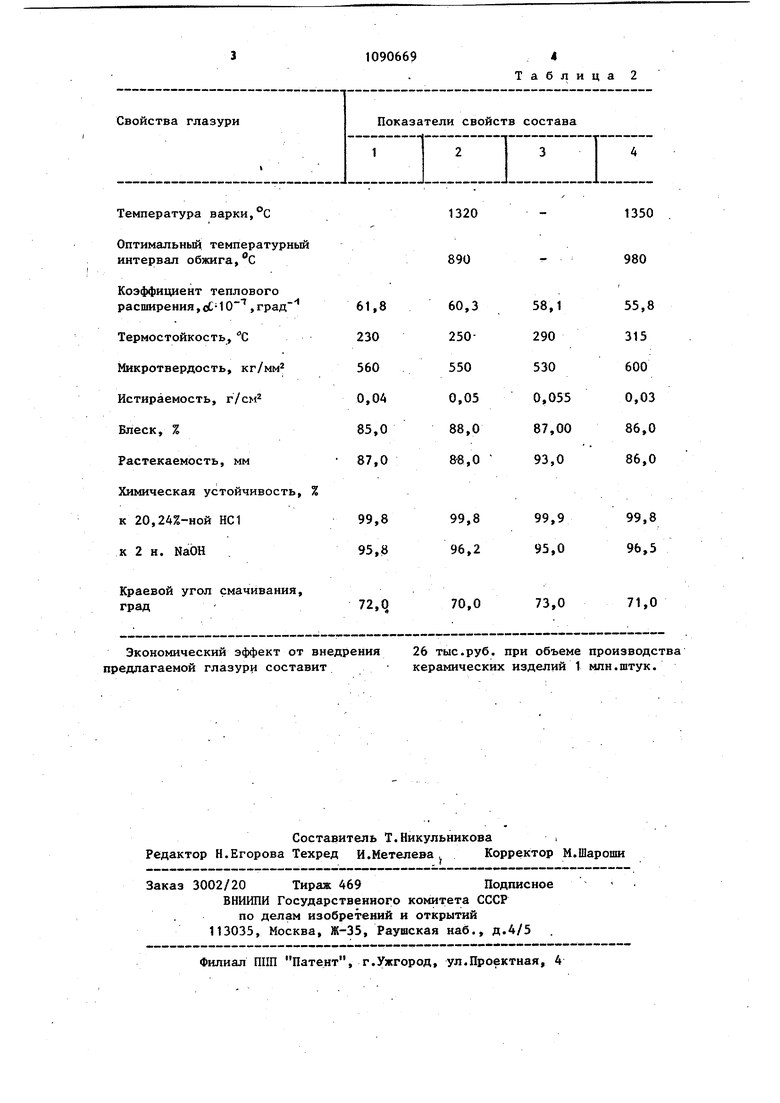

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1982 |

|

SU1100260A1 |

| Глушеная глазурь | 1983 |

|

SU1119993A1 |

| Глазурь | 1983 |

|

SU1265158A1 |

| Глушеная глазурь | 1982 |

|

SU1144989A1 |

| Глазурь | 1982 |

|

SU1097574A1 |

| Матовая глазурь | 1983 |

|

SU1119992A1 |

| Прозрачная глазурь | 1985 |

|

SU1318563A1 |

| Глазурь | 1975 |

|

SU543627A1 |

| Глазурь | 1982 |

|

SU1104119A1 |

| Глушеная глазурь | 1982 |

|

SU1096244A1 |

ГЛАЗУРЬ, включающая SiO,,, Na О, КО, о т л и А1,0з, 2 2 чающаяся тем, что, с целью повышения термостойкости, растекаемости, краевого угла смачивания и .блеска, она дополнительно содержит SrO при следующем соотношении компонентов, мас,%: 58,30-64,95 SiOj 3,76-7,61 А1,0з 15,22-20,78 7,20-7,41 2,75-2,81 К, О 3,09-6,12 SrO

Температура варки, €

Оптимальный температурный интервал обжига,с

Коэффициент теплового Экономический эффект от внедрения предлагаемой глазури составит

1350

1320

980

890 26 тыс.руб. при объеме производства керамических иэдепий 1 млн.штук.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глазурь | 1977 |

|

SU647272A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Глазурь | 1980 |

|

SU893918A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-05-07—Публикация

1982-09-27—Подача