О1

сю

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностного легирования отливок | 1990 |

|

SU1696095A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| Состав для наплавки детали | 2018 |

|

RU2705273C1 |

| Состав для наплавки детали | 2018 |

|

RU2711488C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| ФЛЮС ДЛЯ СВАРКИ И ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2000 |

|

RU2179593C1 |

| Состав электродного покрытия | 1984 |

|

SU1159745A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

Изобретение относится к материалам для наплавки и может быть применено в химическом, энергетическом и нефтяном машиностроении, а также при восстановлении наплавкой изношенных деталей. Цель изобретения - снижение глубины проплавления основного металла, увеличение стойкости наплавленного металла к межкристаллитной коррозии. Шихта для наплавки содержит компоненты при следующем соотношении, мас.%: бор 0,6-1,4

хром 14-22

кремний 5,2-8,9

алюминий 0,6-1,3

фтористый гольмий 0,2-0,4

гафний 0,3-1,2

вольфрамат калия 1,3-2,1

фтортанталат калия 0,7-1,2

никель - остальное. Фтористый гольмий реагирует с кремнием и бором, образуя фториды кремния и бора, которые реагируют с влагой и предотвращают образование пор. Фториды бора и кремния способствуют очищению поверхности основного металла от окислов, что позволяет снизить глубину проплавления основного металла. Образующийся гольмий модифицирует наплавленный металл, измельчает зерно, повышает стойкость к межкристаллитной коррозии. Гафний имеет прочный тугоплавкий окисел, вследствие чего он совместно с кремнием, хромом и алюминием повышает коррозионную стойкость сплава в окислительных средах. Вольфрамат калия способствует окислению водорода, серы и фосфора, что улучшает качество наплавленного металла. Никель является основой шихты, он придает наплавленному металлу пластичность, коррозионную стойкость. 2 табл.

Изобретение относится к материалам для наплавки и может быть использовано в химическом, энергетическом и нефтяном машиностроении, а также при восстановлении наплавкой изношенных деталей.

Цель изобретения - снижение глубины проплавления основного металла, увеличение стойкости наплавленного металла к межкрис таллитной коррозии.

Бор повышает износостойкость наплавленного металла за счет образования твердых соединений - боридов. Бор является восстановителем совместно с кремнием и алюминием. Образующиеся при наплавке окислы бора способствуют хорошему смачиванию основного металла нап.чавляемы металлом.

Хром придает наплавленному метал.|у износостойкость и повышает коррозионную стойкость.

Кремний служит восстановителем и способствует созданию в зоне наплавки восстановительной атмосферы. Кремний повышает коррозионную стойкость сплава в окислительных средах. Образующаяся при наплавке из кремния окись кремния повышает кроющую способность щлака.

Алюминий служит раскислителем и повы щает коррозионную стойкость наплавленного металла в окислительной среде.

ел

Ф1О)1итый 1(). 1ьмий является источником ijiTopa в шлаке и атмосфере дуги. Фтористый гольмий реагирует с бором и кремнием:

HoFi+B nLno-f BF);

41ioFi-f3Si 4Ho-t-3SiF4.

Обр; зчкяииеся в результате реакций фторид|)1 кремния и бора являются газо- обр;инг,1И веществами и создают в зоне наплавки защитную атмосферу.

Фториды бора и кремния реагируют с вла1Ч)й, предотвращая тем самым образование пор в наплавленном металле. Они сиособс гвуюг очингению поверхности CJCHOB- ного мота;|,та от окислов и з;л рязнени, чем способствуют .хорошему растеканию на илав.юнног о мета.тла но основному металлу. Это приводит к т ому, что дуга rcjpHT ме/кду электродом горелки и жидким наплавлен- ным металлом. Таким образом жидкий на- илавленный металл -: кру щрует основной ме талл от непосредственного нагрева ду|-ой. чго снижает г;:убину нронлавления основ- н()1Ч) мета. кча. Таким образом снижается .чоля основного металла в металле наплавки, что H()ii iiiiaeT стойкость наи.тавленного металла к межкриста.тлитной коррозии. (Зб- разуклпийся голь.м1И модифицирует нан.тав- .тенный металл, изме.тьчаст зерно, noiu.iHiacT сгойкосгь к межк 1исгал, п:т Hoii коррозии. Фгорист1 |й гольмий сгаби.тизнрует дугу, увеличивает ее подвижность по нан. 1авляе- мому мета.т.ту, чем т акже способствует снижению лубин1)1 нрои.тавления OCHOBHOI O мета. 1ла.

FactiHHii является сильным ка)бид(юб- |)азовате;1ем, 1 афнп 1 связывает углерод в карбиды. Карбидь: гафния (л ). 1адают высо- Koii температурой плавле1П1я и на- ходят ся в расп. 1ав,1енном метал.те в тт ер- дом вид( Карбиды афиия являются цент рами кристаллп.зац . и. что способствует об- разованпю ме.тксл кфнистой структ ры на- п.тав.кчпюго мет ал, 1а. Так как )IH-T крис- 1аллов происходит вокруг )бид(.)в гаф- иия, Г(1 )11и ока ываютси в ueirrpe зе)еп мет;;, hi, гра1П1Ц1.|| ;1ежду к)исталла.ми ок: ibiBaioT cH обедненными у| леродом, вс. н Дсгвие чего на11равле1 ный метал: имеет |1/вы1иепн у о стойкость к межкриг- ui. i.ir I Mini коррозии. 1 афний имеет нроч- НГ.П1 т го1 .тавки 1 окисел вследствие qei o он KiBMCcTHi.i с кремпие.м, хромом, алюминием liop.ijiHiae г ко|)розиоппую стойкост сплава :1 |)кис,тптельных средах.

В(). л,({1рамат калия является источником ичпов .тия стаби.тизируняни.ч дуговой раз- УА. обеснечиваюьди.х высокую иодвижносгь , чт;1 снособст нуег умс-ныпсиию про1 )ева . Г. I oii ocHOBiiOi o металла и умеиынению б|Ч1ы прон,тав.тепия основного .мет а. 1.та. Волы| ра ат ка. ;пя с;|ужит однпм из комно

5

„

5 п 5

0 0

5

5

5

нентов шлака. Вольфрамат калия способствует окислению водорода, сг-ры, фосфора, что улучшает качество наплавленного металла. Вольфрамат калия восстанавли- ваетея до вольфрама активными восстановителями: бором, алюминием, кре.мнием, углеродом. Окисляя углерод попадающий в направляемый металл из основного, а также из электрода горелки вольфра.мат калия способствует увеличению стойкости наплавленного металла к .межкристаллитной коррозии. Восстанавливающийся из вольфра- мата калия вольфрам легирует наплявлен- ный металл, повышает его прочностные свойства, улучн1ает пзносостойкость и увеличивает коррозионную стойкость в восстано- витс.чьных средах. Вольфрам активный кар- бидос бразователь, (Mi совместно с гафнием способствует yao. iy карбидов в г.тубь зерен металла, снособствуя Т ем .. амим гговьиненик; стойкости металла наплавки у. межкристаллитной коррозии.

Фтортанталат- калия совместно :: фтористым гольмием является источнико.м ( в щлаке и в атмосфере дуги. Он также . лу- жит источником легкоиопизируемого калия. ангалат калия является источникол; тантала в наплавленном металле. Тантал совместно с вольфрамом и гафнием способе : вхст уводу карбидов в глубь зерен, повьппая тем самым сто1гкость паплав- ;|ип)Г)1 о .«стал ia к межкристал,титпой коррозии. Тантал н( ;вып1ает стойкост наплавленного .металла к истиранию и растрескиванию при действии нагрузок.

И11ке,ть яв,1яется ocHOBoii 1ии.хты, он при- дае наплавленно.му металлу и,тастпчность и коррозионную стойкость.

Была И31 отовлена и1ихта, нриингая в ка- чсст ве 1рс.)тотина, содержап1.ая, мас.%: Алюминий0,0

Церий0,08

Углерод0,6

Кремний6,2

Хром22,4

Бор1,1

Железо2,3

НикельОсталь)ое

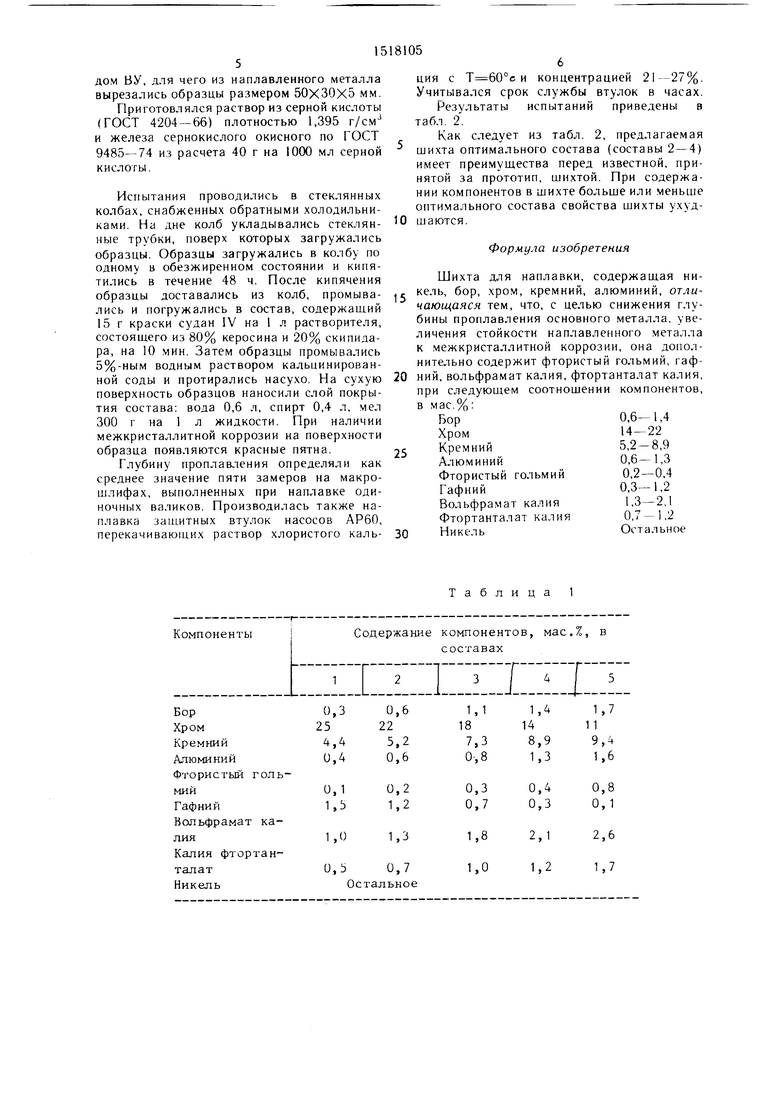

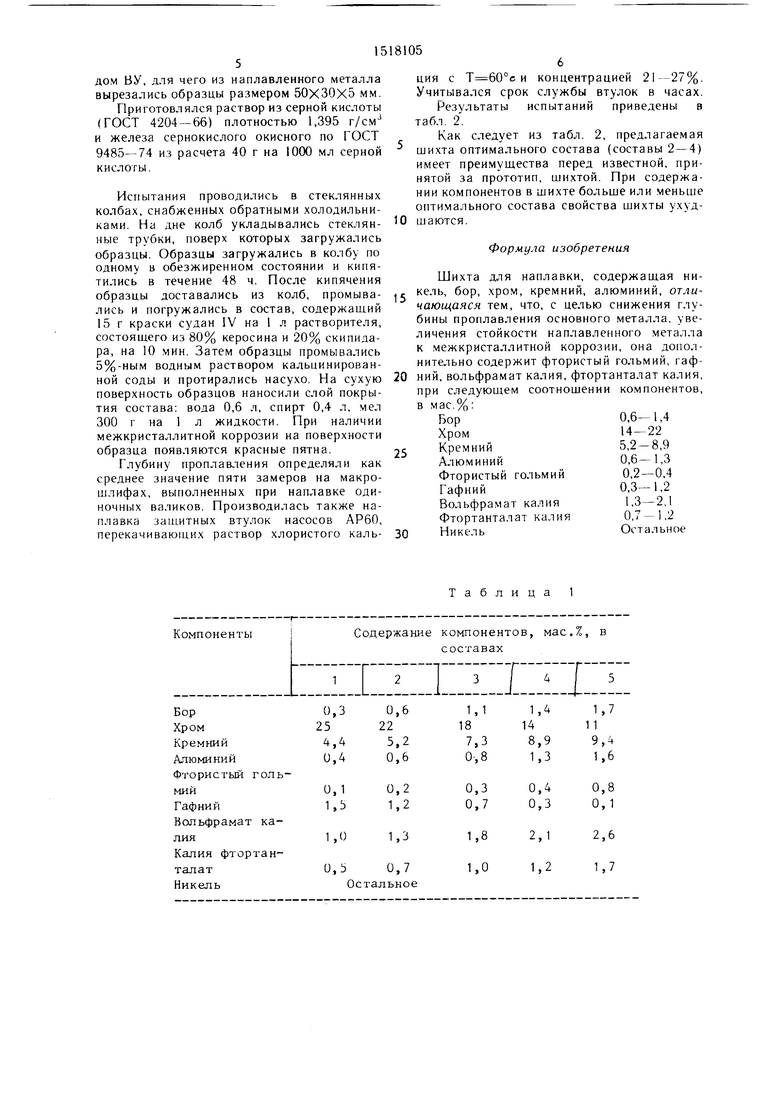

Были также изготовлены опять составов п)е.т,тагаемой (ни.хты (см. табл. 1).

Производилась трехслойная наплавка на пластины из стали 20 размером ЮхЮОХ Х150 мм. Пластины перед наплавкой подогревались до . Паплавка производилась с помощью установки УПС301, iia которую устанав.тивалась модернизированная горелка, имеющая графитовый з1лект- род диаметром 8 мм с отверстием по оси. Через отверстие осуп1ествлялась подача шихты. Наплавку производи. 1и на следующих режима.х: полярность прямая; cn. ia тока 120 .4; напряжение 28--32 В; расход аргона 8 л/.мин.

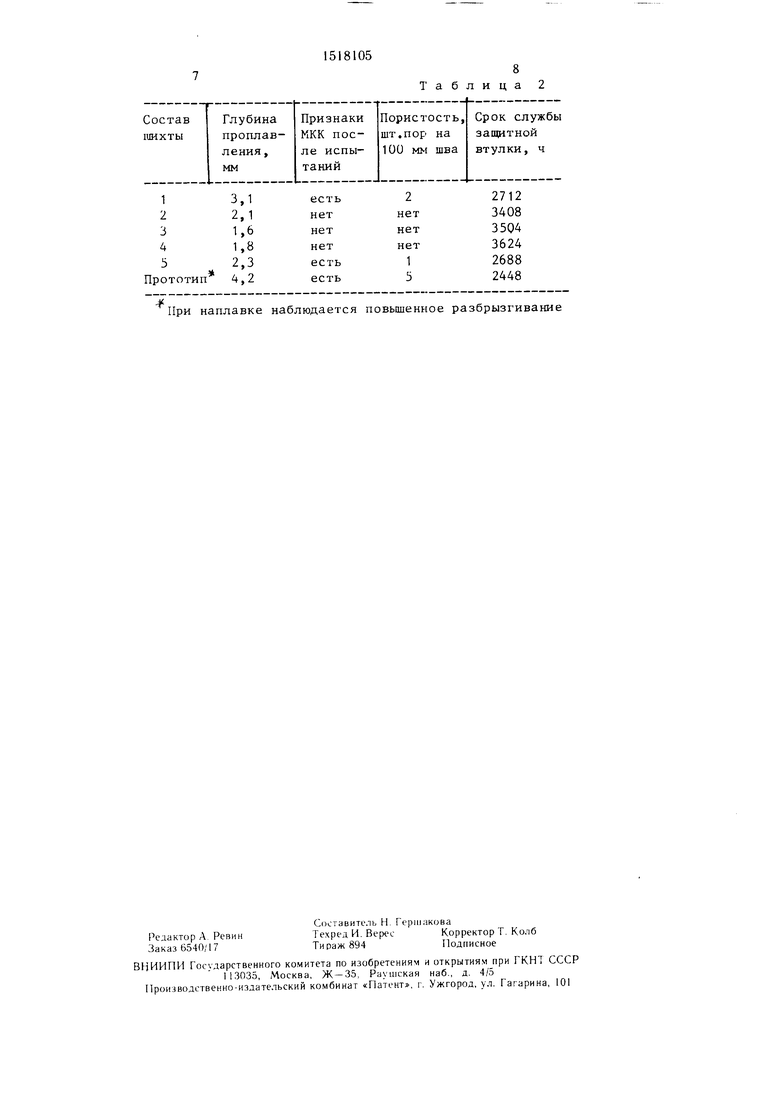

Ст(йкость к межкристаллитной коррозии (.):ределялась по ГОСТ 6032-75 .методом ВУ, для чего из наплавленного металла вырезались образцы размером 50X30X5 мм. Приготовлялся раствор из серной кислоты (ГОСТ 4204-66) плотностью 1,395 г/см- и железа сернокислого окисного по ГОСТ 9485-74 из расчета 40 г на 1000 мл серной кислоты.

Как следует из табл. 2, предлагаемая шихта оптимального состава (составы 2-4) имеет преимущества перед известной, принятой за прототип, шихтой. При содержании компонентов в шихте больше или меньше оптимального состава свойства шихты ухудИспытания проводились в стеклянных колбах, снабженных обратными холодильниками. На дне колб укладывались стеклян- 0 шаются. ные трубки, поверх которых загружались образцы. Образцы загружались в колбу по одному в обезжиренном состоянии и кипятились в течение 48 ч. После кипячения образцы доставались из колб, промыва- ,5 °Р алюминий, О7ли- лись и погружались в состав, содержащийчающаяся тем, что, с целью снижения глу15 г краски Судан IV на 1 л растворителя, состоящего из 80% керосина и 20% скипидара, на 10 мин. Затем образцы промывались 5%-ным водным раствором кальцинированной соды и протирались насухо. На сухую 20 ний, вольфрамат калия, фтортанталат калия, поверхность образцов наносили слой покры-при следующем соотношении компонентов,

тия состава: вода 0,6 л, спирт 0,4 л, мел 300 г на 1 л жидкости. При наличии межкристаллитной коррозии на поверхности образца появляются красные пятна.

Глубину проплавления определяли как среднее значение пяти замеров на макро- шлифах, выполненных при наплавке одиФормула изобретения Шихта для наплавки, содержащая нибины проплавления основного металла, увеличения стойкости наплавленного металла к межкристаллитной коррозии, она дополнительно содержит фтористый гольмий, гаф25

ночных валиков. Производилась также наплавка защитных втулок насосов АР60, перекачивающих раствор хлористого каль- 30

в мас./о: Бор Хром Кремний Алюминий Фтористый гольмий Гафний

Вольфрамат калия Фтортанталат калия Никель

0,,4 14-22 5,2-8,9 0,6-1.3 0,2-0.4 0,3-1,2 1.3-2.1 0.7-1.2 Остальное

ция с и концентрацией 21-27%. Учитывался срок службы втулок в часах.

Результаты испытаний приведены в табл. i.

Как следует из табл. 2, предлагаемая шихта оптимального состава (составы 2-4) имеет преимущества перед известной, принятой за прототип, шихтой. При содержании компонентов в шихте больше или меньше оптимального состава свойства шихты ухудшаются. °Р алюминий, О7ли- чающаяся тем, что, с целью снижения глу алюминий, О7ли- тем, что, с целью снижения глуФормула изобретения для наплавки, содержащая нишаются. °Р алюминий, О7ли- чающаяся тем, что, с целью снижения глуний, вольфрамат калия, фтортанталат калия, при следующем соотношении компонентов,

бины проплавления основного металла, увеличения стойкости наплавленного металла к межкристаллитной коррозии, она дополнительно содержит фтористый гольмий, гаф5

0

в мас./о: Бор Хром Кремний Алюминий Фтористый гольмий Гафний

Вольфрамат калия Фтортанталат калия Никель

0,,4 14-22 5,2-8,9 0,6-1.3 0,2-0.4 0,3-1,2 1.3-2.1 0.7-1.2 Остальное

Таблица 1

При наплавке наблюдается повышенное разбрызгивание

Таблица 2

| ШИХТА ДЛЯ НАПЛАВКИ | 1972 |

|

SU427819A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| НАПЛАВОЧНЫЙ ПОРОШОК НА ОСНОВЕ НИКЕЛЯ | 0 |

|

SU338329A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-30—Публикация

1987-06-29—Подача