Изобретение относится к литейному производству и может быть использовано при производстве слитков с биметаллической структурой.

Цель изобретения - повышение коррозионной стойкости металла отливок в расплавленном стекле, повышение стойкости к межкристаллитной коррозии и к термоциклическим нагрузкам.

Состав для поверхностного легирования отливок содержит хром, бор, никель, железо и дополнительно иттрий, бериллий, алюминий, ферротитан, калия фтортантал- лат при следующем соотношении компонентов, мас.%:

Хром62-71

Бор0,05-0,08

Иттрий0,09-2,1

Бериллий0,07-1,9

Никель19-28

Алюминий0,04-0,09

Ферротитан2-4

Фтортанталат калия0,5-1,8

ЖелезоОстальное

Хром в заявленном составе применяется для повышения коррозионной стойкости металла, повышения прочности. Благодаря легированию хромом, легированный слой металла на железо-никель-хромовой основе обладает жаропрочностью. Хром способствует повышению прочности легируемого металла, причем повышение прочности обеспечивается путем совместного введения алюминия и титана в виде ферротитана, которые упрочняют твердый раствор путем выделения интерметалидов. Оптимальное содержание хрома 62-71%. При его содержании менее 62% снижаются коррозионные свойства металла, а при содержании хрома более 71% снижается пластичность металла.

Бор источник активных атомов бора для образования на поверхности твердых сплавов боридов, обладающих высокой твердостью и износостойкостью. Наличие в составе ферротитана и бора позволяет образовывать на поверхности стали боридный слой (FeB и F2B), этот однофазный боридО

о

ON О О СП

ный слой обладает пониженной хрупкостью. При реакции бора с фтортанталатом калия образуется фторид бора, создающий восстановительную атмосферу, снижая пористость металла, Бор совместно с алюминием служит раскислителем. Оптимальное содержание бора 0,05-0,08%. При содержании бора менее 0,05% указанные эффекты проявляются в недостаточной степени, а при его содержании более 0,08% образуются двухфазные боридные слои с повышенной хрупкостью.

Иттрий способствует измельчению зерна, повышает жаропрочность, разгаростой- кость и коррозионную стойкость в расплаве стекла. Измельчая зерно, иттрий ускоряет формирование частиц новой фазы, интенсифицируя диффузионные процессы. Иттрий связывает углерод, переходящий из основного металла в тугоплавкие карбиды, которые, располагаясь внутри зерен металла, снижают вероятность коррозии. Оптимальное содержание иттрия 0,09-2,1%. При содержании иттрия менее 0,09% его влияние недостаточно, а при его содержании более 2,1% дальнейшего улучшения свойств металла не происходит.

Бериллий служит для снижения термических напряжений в поверхностном слое металла, повышения стойкости к термоциклическим нагрузкам. Бериллий является по- верхностыо активным элементом, способным к локализации на межфазных границах. Локализуясь на межфазных границах он способствует ослаблению термических напряжений растрескивания. Совместно с иттрием бериллий способствует удалению с поверхности металла неметаллических включений, таких, например, как сера.

Бериллий совместно с иттрием активно связывает диффундирующий вглубь металла кислород в тугоплавкий окисел, который аналогично тугоплавкому окислу иттрия препятствует дальнейшему проникновению кислорода в металл. Коэффициент теплопроводности окислов бериллия превосходит коэффициенты теплопроводности остальных окислов металлов, участвующих в образовании окисной пленки на поверхности металла. Тем самым окись бериллия обеспечивает отвод тепла от поверхности окисной пленки в ее глубину, а значит, снижает напряжения, возникающие при периодических циклах нагрева - термоциклических нагрузках. Оптимальное содержание бериллия 0,07 - 1,9%. При содержании бериллия менее 0,07% наблюдается растрескивание при термоциклических нагрузках, а при его содержании более

1,9% дальнейшего улучшения свойств металла не происходит.

Никель в составе необходим не только, для получения устойчивой аустенитной структуры, но и для образования достаточного количества интерметаллидной фазы (П + Al + NI). Никель повышает прочность и стойкость к корозии, Соотношение интерметаллидной фазы способствует сопротивляемости сплава коррозии. Оптимальное

0 содержание никеля 19-28%. При содержании никеля менее 19% повышается хрупкость металла, а при его содержании более 28% дальнейшего улучшения свойств металла практически не наблюдается.

5 Алюминий в составе является раскислителем, кроме того, за счет образования алю- минидов никеля он упрочняет металл. Жаропрочные свойства и прочностные характеристики сплавов на железо-хромо-ни0 келевой основе зависит от содержания титана и алюминия. Только комплексное легирование приводит к улучшению свойств металла. Оптимальное содержание алюминия 0,04-0,09. При содержании алюминия

5 менее 0,04% нарушается соотношение между весовыми концентрациями элементов, что приводит к снижению прочности, а при содержании алюминия более 0,09% образующаяся на поверхности металла оксидная

0 пленка склонна к растрескиванию.

Ферротитан является источником титана в составе. Повышение прочностных свойств при введении титана является результатом образования высокодисперсной

5 интерметаллидной фазы. Оптимальное содержание ферротитана 2-4%. При его содержании менее 2% его влияние недостаточно, а при содержании ферротитана более 4% металла приобретает низкую

0 пластичность.

Фтортанталат калия является источником фтора в шкале и источником тантала в легируемом металле. Фтортанталат калия, являясь источником фтора, препятствует об5 разованию пор в легируемом металле так как он, реагируя с бором, создает восстановительную атмосферу, отфлюсовывает окислы на поверхности металла и повышает разгаростойкость так как наличие окислов,

0 например никеля, в металле приводит к образованию эвтектики Ni - NIO, которая увеличивает хрупкость металла, особенно при повышенных температурах. Образующийся тантал переходит в металл, а калий, имея

5 низкую температуру кипения (759°С), возгоняется. Тантал способствует уводу карбидов вглубь зерен, повышая тем самым стойкость металла и межкристаллитной коррозии. Оптимальное содержание фтортанталата калия 0,5-1,8%. При содержании фтортанталата калия менее 0,5% его влияние недостаточно, а при содержании более 1,8% дальнейшего улучшения свойств металла не происходит.5

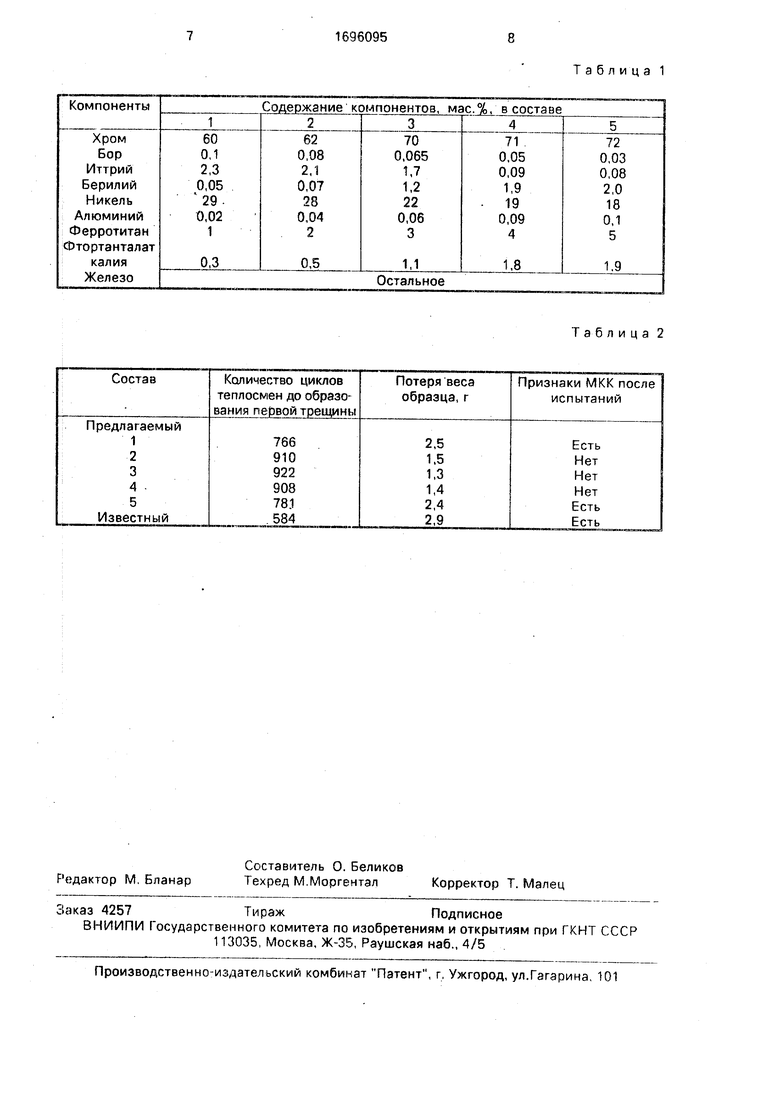

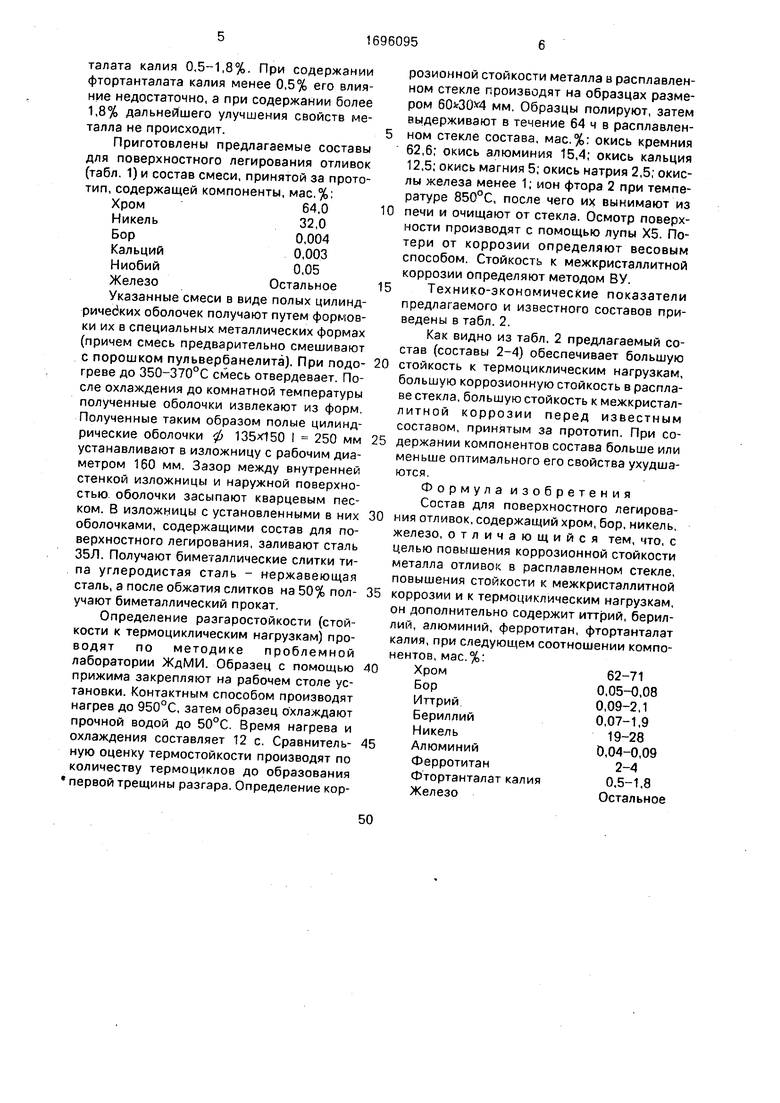

Приготовлены предлагаемые составы для поверхностного легирования отливок (табл. 1) и состав смеси, принятой за прототип, содержащей компоненты, мас.%:

Хром64,010

Никель32,0

Бор0,004

Кальций0,003

Ниобий0,05

ЖелезоОстальное15

Указанные смеси в виде полых цилинд- ричебких оболочек получают путем формовки их в специальных металлических формах (причем смесь предварительно смешивают с порошком пульвербанелита). При подо- 20 греве до 350-370°С смесь отвердевает. После охлаждения до комнатной температуры полученные оболочки извлекают из форм. Полученные таким образом полые цилиндрические оболочки ф 135x150 I 250 мм 25 устанавливают в изложницу с рабочим диаметром 160 мм. Зазор между внутренней стенкой изложницы и наружной поверхностью оболочки засыпают кварцевым песком. В изложницы с установленными в них 30 оболочками, содержащими состав для поверхностного легирования, заливают сталь 35Л. Получают биметаллические слитки типа углеродистая сталь - нержавеющая сталь, а после обжатия слитков на 50% пол- 35 учают биметаллический прокат.

Определение разгаростойкости (стойкости к термоциклическим нагрузкам) проводят по методике проблемной лаборатории ЖдМИ. Образец с помощью 40 прижима закрепляют на рабочем столе установки. Контактным способом производят нагрев до 950°С, затем образец охлаждают прочной водой до 50°С. Время нагрева и охлаждения составляет 12 с. Сравнитель- 45 ную оценку термостойкости производят по количеству термоциклов до образования первой трещины разгара. Определение коррозионной стойкости металла а расплавленном стекле производят на образцах размером мм. Образцы полируют, затем выдерживают в течение 64 ч в расплавленном стекле состава, мас.%: окись кремния 62,6; окись алюминия 15,4; окись кальция 12,5; окись магния 5; окись натрия 2,5; окислы железа менее 1; ион фтора 2 при температуре 850°С, после чего их вынимают из печи и очищают от стекла. Осмотр поверхности производят с помощью лупы Х5. Потери от коррозии определяют весовым способом. Стойкость к межкристаллитной коррозии определяют методом ВУ.

Технико-экономические показатели предлагаемого и известного составов приведены в табл. 2.

Как видно из табл. 2 предлагаемый состав (составы 2-4) обеспечивает большую стойкость к термоциклическим нагрузкам, большую коррозионную стойкость в расплаве стекла, большую стойкость к межкристал- литной коррозии перед известным составом, принятым за прототип. При содержании компонентов состава больше или меньше оптимального его свойства ухудшаются.

Формула изобретения Состав для поверхностного легирования отливок, содержащий хром, бор, никель, железо, отличающийся тем, что, с целью повышения коррозионной стойкости металла отливок в расплавленном стекле, повышения стойкости к межкристаллитной коррозии и к термоциклическим нагрузкам, он дополнительно содержит иттрий, бериллий, алюминий, ферротитан, фтортанталат калия, при следующем соотношении компонентов, мас.%:

Хром62-71

Бор0,05-0,08

Иттрий0,09-2,1

Бериллий0,07-1,9

Никель19-28

Алюминий0,04-0,09

Ферротитан2-4

Фтортанталат калия0,5-1,8

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная проволока для модифицирования стали | 1990 |

|

SU1723148A1 |

| Шихта для наплавки | 1987 |

|

SU1518105A1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| Сталь | 1989 |

|

SU1671729A1 |

| Сталь | 1979 |

|

SU885333A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Сталь | 1980 |

|

SU885334A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

Изобретение относится к литейному производству, в частности к технологии получения слитков с биметаллической структурой. Цель изобретения - повышение коррозионной стойкости металла отливок в расплавленном стекле, повышение стойкости к межкристаллитной коррозии и к термоциклическим нагрузкам, Состав содержит, мас.%: хром 62-71; бор 0.05-0,08; иттрий 0,09-2,1; бериллий 0,07-1,9; никель 19-28, алюминий 0,04-0,09; ферротитан 2-4; калия фтортанталат 0,5-1,8; железо остальное. 2 табл.

Таблица 2

| Авторское свидетельство СССР № 923712, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1990-01-02—Подача