(54) СМЕСЬ ДЛЯ РАСКИ9ЛЕНИЯ И РАФИНИРОВАНИЯ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1983 |

|

SU1089146A1 |

| Смесь для обработки жидкого металла | 1975 |

|

SU540923A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| Способ раскисления кипящей стали | 1983 |

|

SU1117324A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

Изобретение относится к области черной металлургии, в частности к обработке жидкого металла в ковше рафинирующими смесями в процессе 5 выпуска его из плавильного агрегата.

В черной металлургии нашла широкое применение обработка жидкого металла в ковше рафинирующими смесями, содержащими свежеобожженную известь. Ю Применение этих смесей позволило снизить содержание серы на 35-55%, кислорода на 22%, неметаллических включений на 30%.

Однако наличие в смесях плавико- и Soro шпата (10-15%) приводит к вьвде.лению в атмосферу вредных фтористых соединений, а большой расход смеси (10-15 кг/т стали) вызывает повьшенноё охлаждающее действие на металл 20 и снижение полезного объема ковша, , Известна смесь для рафинирования металла, содержащая, вес.%:

Известь26-50

Ферросилиций 25

(75%-ный)5-7

Коксик5-7

Глинозем Остальное U.

К недостаткам смеси относится то, что ее основу составляют, главным

образом, инертные тугоплавкие напол-. нители: известь и глинозем, на расплавление которых затрачивается большое количество тепла. Вследствие этого снижаемся скорость растворения Краскислителей и удаления продуктов раскисления из жидкого металла. Кроме того, применение смеси не приводит к дегазации металла и улучшению качества поверхности слитков.

Целью изобретения является повышение качества металла.

Для достижения цели смесь для раскисления и рафинирования жидкого металла, содержащая раскислители, известь и углеродсодержащий материеш, дополнительно содержит магний при следующем соотношении компонентов вес.%:

Раскислители 30-76

Известь16-30

Углеродсодержащий

материал7,5-32,5

Магний0,2-7,8

Введение в смесь магния приводит к снижению ссйержания в металле серы, водорода и кислорода, улучшению микроструктуры металла и повышению трещйнбустойч Гбстй с:талиГ то оНус5ла ливает повышение качества металла.

Повышение содержания в смеси углеродсодер ащего материала способствует созданию восстановительной атмосферы и сниж.ению угара раскислителей, перемешиванию металла в ковше и его дега эации, улучшению 1ехнологического режима ведения плавки за счет корректировки Hci заданное содержание углерода в металле при обработке в ковше.

В качестве модификаторов применяли магний в виде порошка, кальций. Пары магния, кальр;ия способствуют перемешиванию металла в ковше, что обеспечивает равномерное распределение раскислителей в объеме метгшла, удаление продуктов раскисления и га зов из металла, В качестве углёродсодержащего материала применяли молотый коксик, как наиболее дешевый материал. Могут быть использованы графит, бой электродов и другие материалы, В качестве раскислителей могут применяться ферросплавы, содерж ащи.е элементы, обладающие большим сродством к кислороду, железо, или сплавы этих

эЛёмён ов, как в отдельности, так и в сочетании друг с другом, например, . ферросилиций с добавками алюминия и титансодержащей лигатурой - титан 20%; кремний 35%; Железо остальное, При с6дё13жанйи в смеси раскислителей менее 30% не обейггечиза ется требуемая глубина раскисления металла, ЧТОприводитк ухудшению качества металла. Увеличение содержания раскислителей в смеси свыше 76% сни- жает десульфурирующую способность

смеси, приводит к увеличению угара

раскислителей,а также к уменьшению скорости растворения раскислителей. в стали. Последнее создает опасность Изменения содержания вводимого элеменТа- раскислителя в стали по ходу

разливки,,.,.. .,,...:,. .:,,....

При содержании извести менее 16% в значительной степени снижается Дёсульфурирующая способнос Ё сШсй й увёличивается степень угара раскислйТёлёй, При содержании извести свыше 301 снижается скорость ее растворения .в шлаке и увеличиваются потери тепла на его формирование, что приводит к снижению эффективности обработки металла,

(Содержание в смеси углеродсодержaщdt o материала менее 7,5% не обеспечивает образования достаточного 1Й:ойич:ееТва окиси углерода, для создания восстановительной атмосферы и перемешивания металла в ковше, а также не позволяет получить заданное содержание углерода в стали при его ёщ&ркан ии перед выпуском на нижнем пределе. Применение углеройсбдержащего компонента выше 32,5% создает опасность науглероживания метгшла

Biiiie установленных ГОСТом пределов Содержание модификаторов в смеси менее 0,2%, не обеспечивает заметного барботажа металла и снижения содержания в. нем вредных примесей, Введес ние модификаторов в металл более 7,8% приводит к увеличению интенсивности барботирования металла и усилению процессов вторичного окисления .металла в ковше, Q Для определения рафинирующих

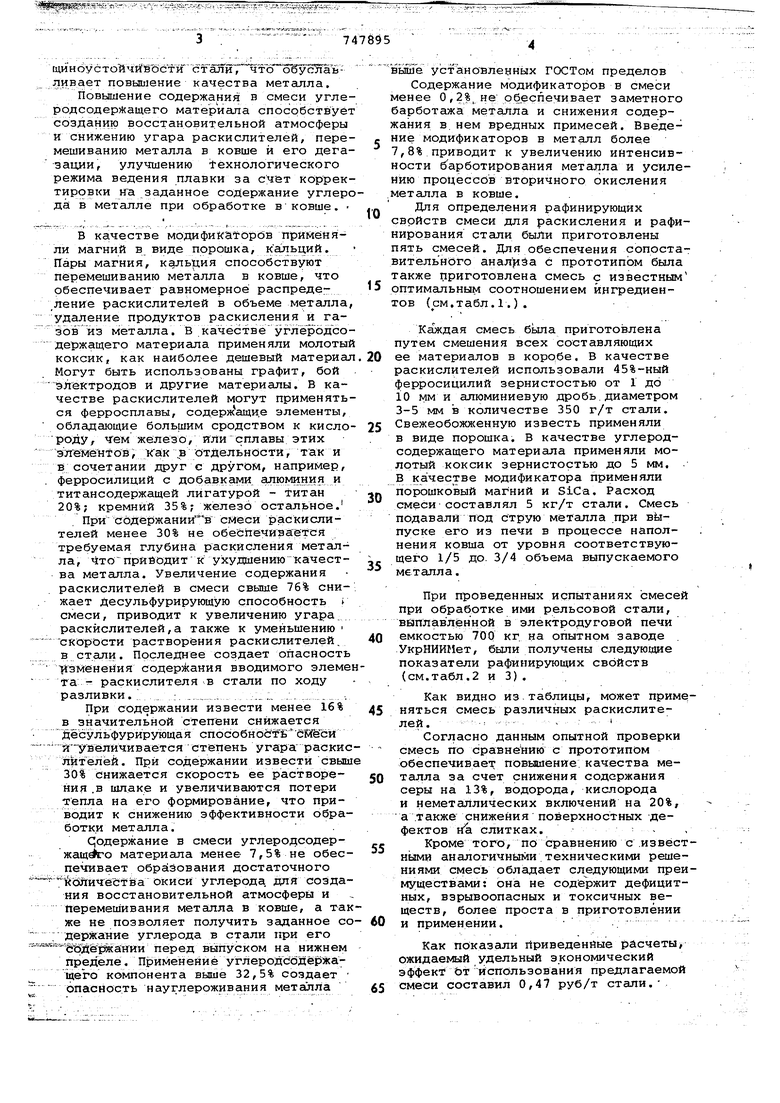

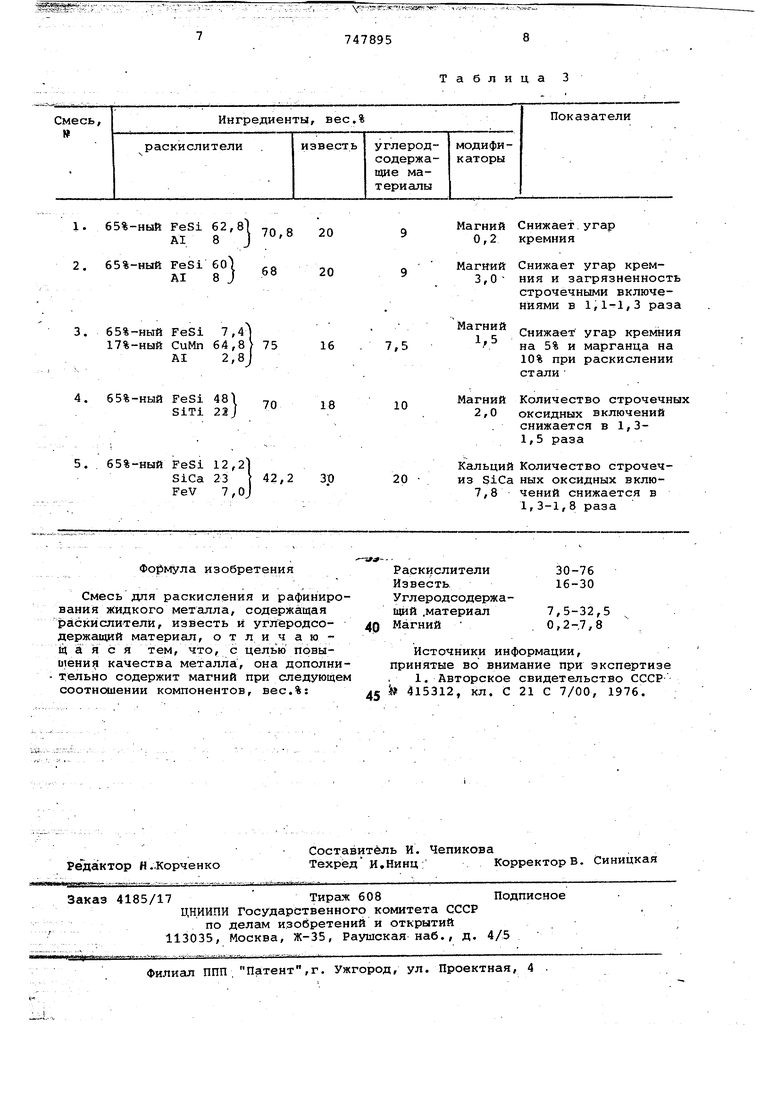

свойств смеси для раскисления и рафинирования стали были приготовлены пять смесей. Для обеспечения сопоставительного анализа с прототипом была также приготовлена смесь с известным 5 оптимальным соотношением ингредиентов (см,табл,1,).

Каждая смесь была приготовлена путем смешения всех составляющих

0 ее материалов в коробе, В качестве раскислителей использовали 45%-ный ферросицилий зернистостью от 1 до 10 мм и алюминиевую дробь.диаметром 3-5 мм в количестве 350 г/т стали,

5 Свежеобожженную известь применяли в виде порошка, В качестве углеродсодержащего материала применяли молотый коксик зернистостью до 5 мм, В ка честве модификатора применяли

jj порошковый магний и SiCa, Расход

смеси составлял 5 кг/т стали. Смесь подавали под струю металла при вУпуске его из печи в процессе наполнения ковша от уровня соответствующего 1/5 до. 3/4 объема выпускаемого

металла,

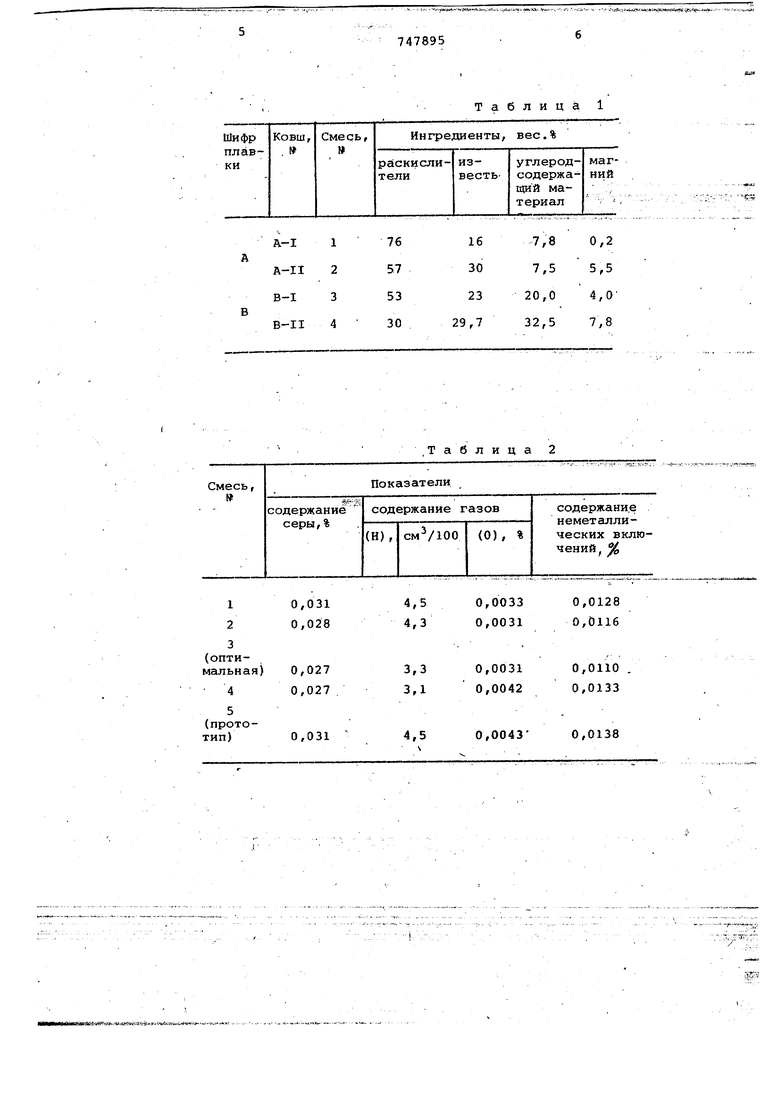

При проведенных испытаниях смесей при обработке ими рельсовой стали, вйпИавленной в электродуговой печи емкостью 700 кг на опытном заводе УкрНИИНет, были получены следующие показатели рафинирующих свойств (см,табл,2 и 3),

Как видно из таблицы, может применяться смесь различных раскислителей, - - - - Согласно данным опытной проверки смесь по сравнению с прототипом обеспечивает повьндение; качества металла за счет снижения содержания серы на 13%, водорода, кислорода и неметаллических включений на 20%, а также снижения поверхностных дефектов н слитках, Кроме того, по сравнению с .известными аналогичными.техническими решениями смесь обладает следующими преимуществами; она не содержит дефицитных, взрывоопасных и токсичных веществ, более проста в приготовлении

и применении.

Как показали приведенные расчеты ожидаемый удельный экономический эффект Ьт Использования предлагаемой смеси составил 0,47 руб/т стали,

jiti :iiriM.; itvirj i rf i - --747895

Таблица 1

.Таблица 2

65%-ныЙ FeSi62

8 20

AI8 }

65%-НЫЙ FeSi60 68 20

AI8

17%-ный CuMn 64,8 75 16 AI 2,8l

SiCa 23 { 42,2 3p FeV 7,oj

Формула изобретения

Смесь для раскисления и рафинирования жидкого металла, содержа:1цая рабкислителй, известь и углеродсодержащий материал, отличающаяся тем, что, с целью повышения качества металла, она дополнительно содержит магний при следующем соотношении компонентов, вес.%:

. Y J-S-Sr-SnifieSS :

747895

Таблица

Магний Снижает.угар

9 9 0,2 кремния

Магний Снижает угар крем3,0- ния и загрязненность строчечными включениями в 1,1-1,3 раза

Магний

Снижает угар кремния 1,5

,5 10 на 5% и марганца на 10% при раскислении стали

Магний Количество строчечных 2,0 оксидных включений снижается в 1,31,5 раза

Кальций Количество строчеч20из SiCa ных оксидных вклю7,8 чений снижается в 1,3-1,8 раза

Раскислители Известь,

Углеродсодержащий .материал Магний

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР45 415312, кл. С 21 С 7/00, 1976.

Авторы

Даты

1980-07-15—Публикация

1978-03-06—Подача