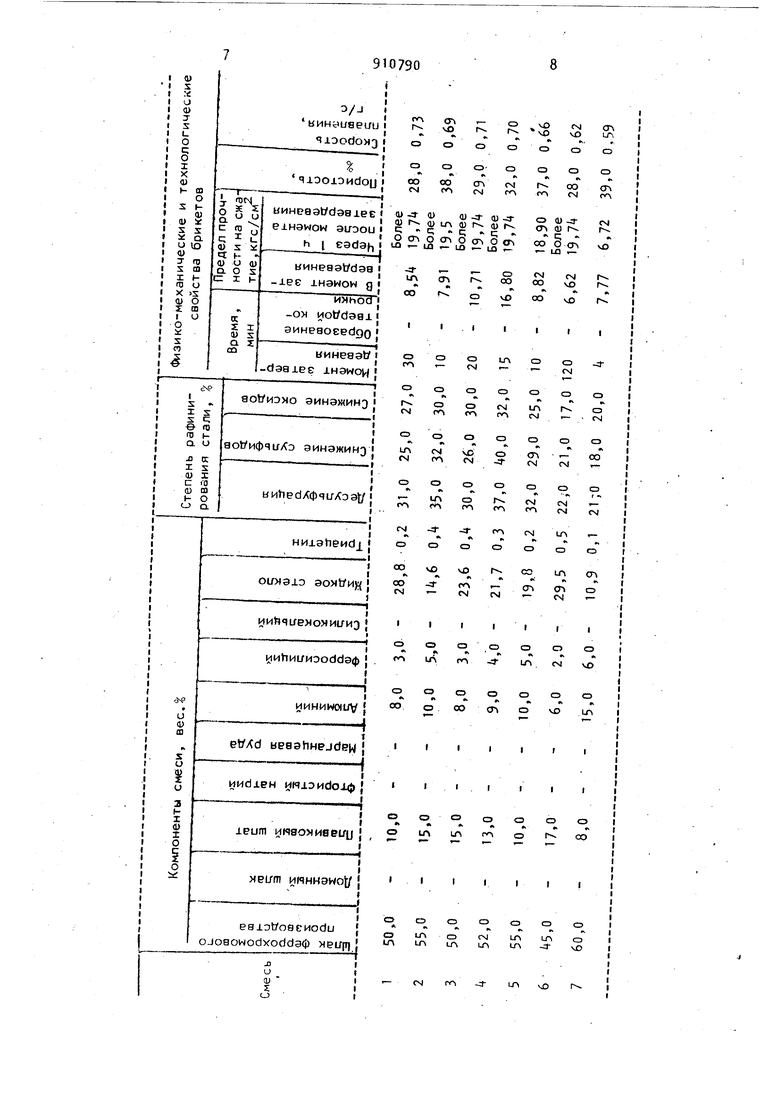

(54) ШЛАКООБРАЗУЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕРАФИНИР080ЧНЫХ БРИКЕТОВ Изобретение относится к черной металлургии, в частности к шпакообр зующим смесям для рафинирования ста от серы и неметаллических включений Известны брикеты для обработки стального расплава, содержащие шлаки или шлакообразующие концентраты, рас кислители, модифицирующие добавки и связующие компоненты. Известен брикет для модифицирования стали l, содержащий вес.: Ильменитовый концентратАлюминиевый.порошок Азотированный ферро10-20. хром 0,5-5 )1{идкое стекло Недостаток шлакообразующего брикета для внспечной обработки состои в том, что он обладает невысокими рафинирующими и прочностными характ (Истиками Известна экзотермическая шлакообразующая смесь для изготовления брикетов, содерх{ащая, вес.%: Алюминий3,0-7,0 Силикокальций15,0-25,0 Марганцевая руда 20,0-30,0 Плавиковый шпат6,0-10,0 Жидкое стекло10,0-18,0 Фтористый натрий 2,0-3,0 ; Доменйый шлакОстальное Данный брикет при скорости плавления 0,61 г/с, имеет следующие рафинирующие характеристики,-,: степень десульфурации 25, степень снижения оксидов 20, сульфидов 15. При изготовлении таких брикетов, продолжительность формирования твердой корочки толщиной 1 мм составляет более Ч,, прочность при этом 2,73-2,92 кгс/см 2 Недостатками известной смеси являются невысокие рафинирующие характеристики и низкая прочность сырых брикетов, вследствие чего не всегда обеспечивается требуемое .тпо 3 металла.затруднительна транспорти ровка брикетов. Наиболее близкой к предлагаемо является экзотермическая смесь t3 содержащая,вес.Z: Алюминиевый порошок17-25ГГорошок кремний солержащего сплава (например, ферросилиция)5 10 Железорудный концентрат 30-50 Плавиковый шпат2-5 Огнеупорная глина . Наполнитель Связующее (например, жидкое стекло) Недостаток смеси состоит в том что она имеет высокий окислительны потенциал и низкую рафинирующую сп собность по отношению к сере и нем таллическим включениям. Смесь плох брикетируется. Цель изобретения - повышение прочности брикетов в сыром состоян и повышение рафинирующих свойств формирующегося шлака. Цель достигается тем, что извес ная смесь, содержащая плавиковый шпат, алюминий, ферросилиций, жидк стекло, согласно изобретению, допо нительно содержит шлак феррохромов го производства и ускоритель тверд ния при следующем соотношении компонентов, веСо%: Плавиковый шпат 10,0-15,0 Алю.миний8,0-10,0 Ферросилиций 3,0-5,0 Шлак феррохромового производства 50,0-55,0 Ускоритель твердения0,2-0, Жидкое стекло Остальное В качестве ускорителя твердения смесь содержит триацетин или пропи ленкарбонат. Шлак феррохромового производств имеет состав, веСс%: Окись кальция 5-55 Окись магния 7-12 Кремнезем.4-30 Глинозем4-8 Окислы железа не более10 Введение шлака феррохромового п изводства в указанных пределах 5055 в состав шлакообразующего брик та повышает основность шлака, форм 4 рующегося при плавлении брикетов, и его рафинирующие свойства. Ферросилиций в количестве способствует повышению экзотермического эффекта, ускорению процесса формирования жидкоподвижного шлака и снижению содержания неметаллических включений. При введении триацетина (триглицерида уксусной кислоты ТУ ) в пределах 0,2-0, ускоряется твердение брикета и повышается его прочност ь о Смеси готовят путем перемешивания в смесителе расчетного колимества сухих компонентов и к идких связующих Готовые смеси формуют в брикеты, которые извлекают из. форм через 10-20 мин. Для удаления остаточной влаги брикеты сушат при в течение 30 мин, В производственных условиях брикеты в количестве 0,5 от веса металла вводят- в ковш (или изложницу) перед выпуском жидкой стали. Ниже приведены варианты осуществления изобретения, не исключайщие другие варианты в объеме формулы изобретения„ Пример. В лабораторных услозиях ий тщательно перемешанных компонентов сме-си 1-5 изготовляют стандартные образцы диаметром 50 мм, высотой 50 мм и исследуют их физикомеханические характеристики, Рафинирующие свойства брикетов изучают при производственном опробовании. Брикеты в количестве 0,5% от веса металла вводят в ковш или изложницу перед заполнением жидкой сталью. Исходное содержание серы в металле 0,025% Варианты составов брикетов и результаты лабораторно-промышленных испытаний приведены в таблице Аналогичным образом испыты.вают смеси 6 и 7. Из приведенных в таблице данных следует, что степень десульфурации (30-37) и снижение содержания неметаллических включений (на ) сульфидов на 25-32о оксидов) при обработке стали брикетами 1-5 выше аналогичных показателей для брикетов 6 и 7 Это объясняется лучшими условиями шлакообразования (выше значения скорости плавления и пористости брикетов) и высокими рафинирующими свойствами шлаков, формирующихся из брикетов 1-5

Предлагаемые брикеты самотвердею щие, в течение 10-20 мин происходит затвердевание смеси вследствие взаимодействия отвердителя - шлака феррохромного производства, ускорителя твеопения - тоиаиетина со связующимжидким стеклом, что приводит к дегидратации жидкого стекла, повьниению вязкости и переходу системы в твердое состояние (прочность брикетов в момент твердения 7,9-16,8 кгс/см . При дальнейшем упорядочении структуры через 1 ч с момента твердения предел прочности на сжатие повышается до 18,9-19,7 кгс/см.

Изменение содержания компонентов, в сторону увеличения или уменьшения их процентного содержания (варианты 6 и 7), приводит к снижению рафинирующих характеристик брикетов, резкому увеличению продолжительности твердения и снижения прочности брикетов в момент твердения.

Оптимальное содержание десульфуратора - шлака, феррохромового производства находится в пределах. 50-55, выход за эти пределы отрицательно сказывается на рафинирующих свойствах брикетов. Введение в смесь менее 10 плавикового шпата недостаточно для ускорения формирования шлака при плавлении брикетов, более 15 экономически нецелесообразно. Введение в смесь менее 11 раскислителей (алюминия и ферросилиция) недостаточно для экзотермического эффекта более 15 экономически нецелесообразно.

Предлагаемые брикеты .(варианты 1-5) самотвердеющие, в течение 1020 мин происходит переход сме.си в твердообразное состояние, вследствие взаимодействия шлака феррохрокового производства, ускорителя твердения,

например, триацетина со связующим жидким стеклом. При этом ускоритель твердения триацетин F, пределах 0,2Q,k% способствует повышению прочности брикетов, В момент твердения предел прочности брикетов на сжатие 7,,80 кгс/см , а при дальнейшем упорядочении структуирования происходит повышение прочности - чеоез 1 ч с момента твердения предел / прочности на сжатие 18,90-19 7 кгс/см

Оптимальным составом смеси для шлакообразующего брикета является вариант , который обеспечивает высокие рафинирующие свойства (степень десульфурации 37,степень снижения сульфидом kQ%, оксидов 3251;), высокую прочность сырых образцов через 15 мин 16,8 кгс/см и хорошие технологические характеристики (пористость 32%, скорость плавления 0,70 г/с).

Брикеты, формуемые из известной смеси (варианты ) , более чем через 5 ч .провяливания на воздухе покрываются корочкой толщиной 1 мм, при этом внутренняя часть образцов остается сырой. Предел прочности на ежатие в момент твердения 2,73

2,92 кгс/см, а через 1 ч с момента образования твердой корочки 2,87 3,10 кгс/см.

Использование предлагаемых шлакообразующих брикетов позволяет достичь

степени десульфурации 30-37, снизить содержания оксидов на , сульфидов на 2(-kG, получить высокую прочность сырых образцов 7,91 16,80 кгс/см,. снизить трудоемкость

изготовления брикетов и повысить качество металла.

Экономический эффект 0,6 руб, на т , стали,

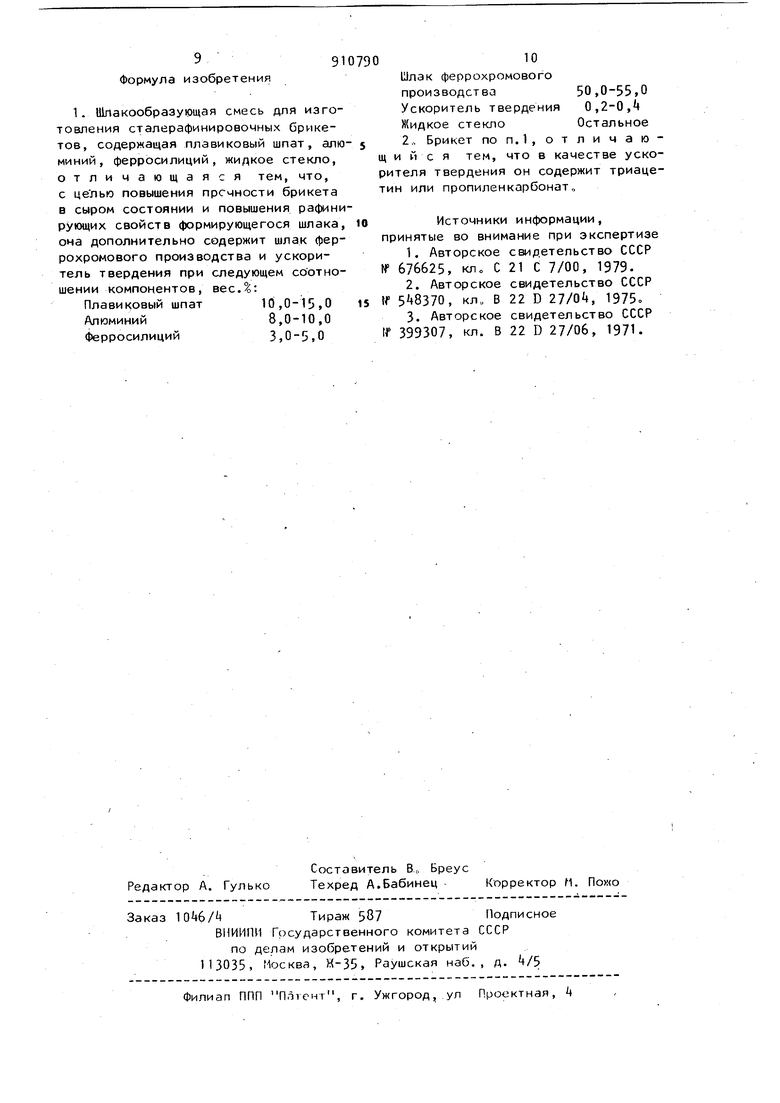

Формула изобретения

1. Шлакообразующая смесь для изготовления сталерафинировочных брикетов, содержащая плавиковый шпат, алюминий, ферросилиций, жидкое стекло, отличающаяся тем, что, с целью повышения прочности брикета в сыром состоянии и повышения рафинирующих свойств формирующегося шлака, она дополнительно содержит шлак феррохромового производства и ускоритель твердения при следующем соотношении компонентов, весД:

Плавиковый шпат10,0-15,0

Алюминий8,0-10,0

Ферросилиций3,0-5,0

Шлак феррохромового производства50,0-55,0

Ускоритель твердения 0,2-0,4 Жидкое стеклоОстальное

2„ Брикет поп.1,отличающ и и с я тем, что в качестве ускорителя твердения он содержит триацетин или пропилен карбонат,,

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 676625, кло С 21 С 7/00, 1979.

2.Авторское свидетельство СССР N° , кл„ В 22 D 27/0, 1975о

3.Авторское свидетельство СССР f 399307, кл. В 22 D 27/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Шлакообразующая смесь для разливки металла | 1975 |

|

SU554072A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Смесь для обработки расплавлен-НОгО МЕТАллА | 1978 |

|

SU704200A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1996 |

|

RU2108400C1 |

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245390C1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

Авторы

Даты

1982-03-07—Публикация

1980-05-12—Подача