Изобретение относится к черной , металлургии, в частности к .сталеплавильному производству, и может быть использовано для обработки жидкого шлака в сталеразливочных ковшах.

Известны материалы для обработки 5 жидкого вшака в ковше, снижающие температуру и реакционную способность жидкого шлака в сталеразливочных ковшах, обржженая известь или обоженный доломит i .10

Недостаток этих материалов - малая теплопоглотительная способность. Поэтому даже при большом их расходе, до.стигающем 8 кг/т стали, как показывает практика, шлак остывает 5 медленно, что не обеспечивает быстрого прекращения вторичных реакций между шлаком и металлом,между шлаком и футеровкой ковша. Кроме того, эти материалы гигроскопичны и при хра- jn нении-быстро превращаются в пыль, что ведет к потере этих материалов . при вводе в ковш на шлак и засорению; атмосферы цеха токсичными веществами.: . . . .

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является смесь ,2 , содержащая, вес.%:

Кремнезем90-97 . .

Силикатную . . . 30 гль бу3-10

Недостаток известной смеси заключается в малой теплопоглотительной способности,не обеспечивающей быстрого снижения температуры шла- 35 ка в ковше. Расход смеси велик и составляет 6 кг/т стали. Кроме того, компоненты смеси не обладают способностью снижать химическую актив- . ность окислов жеЛеза и марганца в . лп шлаке, т.е. не предотвращают развития вторичных реакций между этими окислами и сталью, а также не обеспечивают должной защиты футеровки в

районе шлакового пояса.

Цель изобретения - повышение- скорости охлаждения шлака, снижение его реакционной способности, повышение скорости охлаждения шлака, : снижение расхода смеси, понижение 50 токсичности газообразных продуктов реакции компонентов смеси .со шлаком, ускорение взаимодействия компонентов смеси со шлаком, снижение содержания окислов железа и марган- . ее ца в шлаке, обеспечение прекращения развития вторичных реакций и. повы-шение .стойкости футеровки ковша.

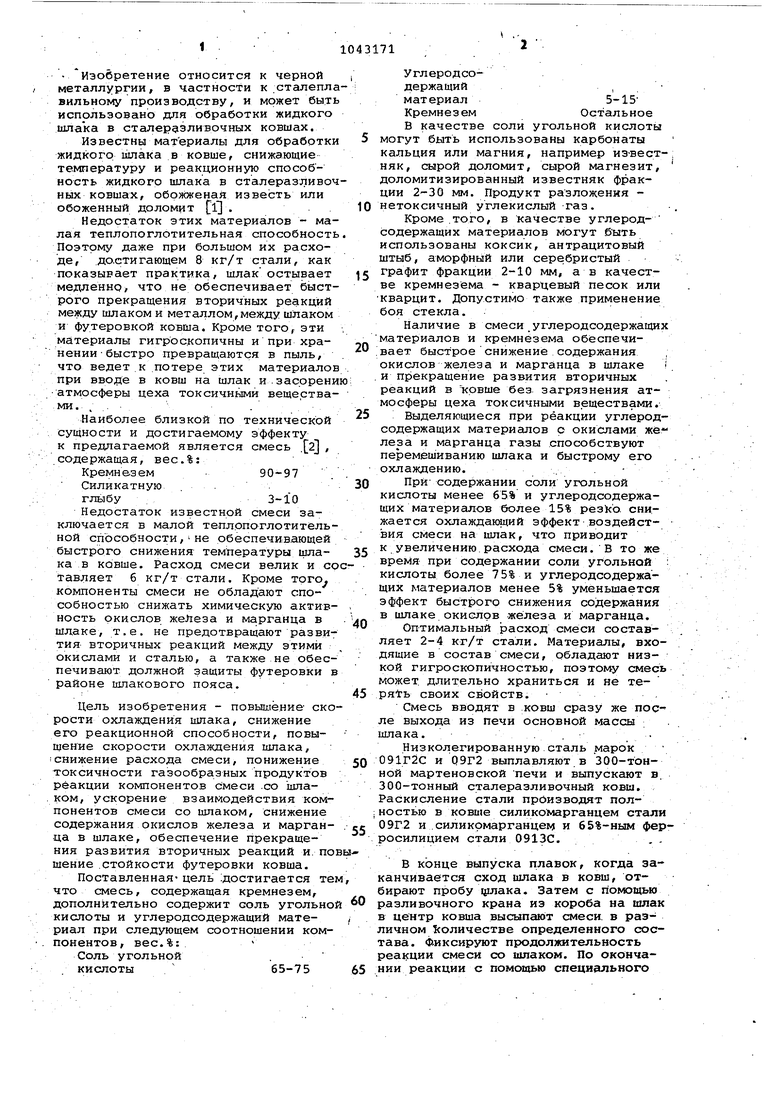

Поставленная- цель достигается тем, что смесь, содержащая кремнезем, дополнительно содержит соль угольной О кислоты и углеродсодержащий мате- , риал при следующем соотношении компонентов, вес.%:

соль угольной

кислоты65-75 65

Углеродсодержащий, материал 5-15 Кремнезем Остальное В качестве соли угольной кислоты могут быть использованы карбонаты кальция или магния, например из-вест няк, сырой доломит, сырой магнезит, доломитизированный известняк фракции 2-30 мм. Продукт разложения нетоксичный углекислый -газ.

Кроме .того, в качестве углеродсодержащих материалов могут быть использованы коксик, антрацитовый штыб, аморфный или серебристый графит фракции 2-10 мм, а в качестве кремнезема - кварцевый песок или кварцит. Допустимо также применение боя стекла.

Наличие в смеси.углеродсодержащи материалов и кремнезема обёспечи.вает быстрое снижение содержания окислов железа и марганца в шлаке .и прекращение развития вторичных реакций в ковше без загрязнения атмосферы цеха токсичными веществами.

Выделяющиеся при реакции углеродсодержащих материалов с окислами железа и марганца газы способствуют перемешиванию шлака и быстрому его охлаждению. . . При- содержании соли угольной кислоты менее 65% и углеродсодержащих материалов более 15% pe3kb снижается охлаждакядий эффект воздействия смеси на шлак, что приводит к увеличению расхода смеси. В то же время при содержании соли угольной кислоты более 75% и углеродсодержащих материалов менее 5% уменьшается эффект быстрого снижения содержания в шлаке окиелрв железа и марганца.

Оптимальный расход смеси составляет 2-4 кг/т стали. Материалы, входящие в состав смеси, обладают низкой гигроскопичностью, поэтому смес может, длительно храниться и не терять своих свойств. Смесь вводят в ковш сразу же после выхода из печи основной массы шлака. - . . - .

Низколегированную сталь марок 091Г2С и 09Г2 выплавляют в 300-тонной мартеновской печи и выпускают в 300-тонный сталеразливочный ковш. Раскисление стали производят пол:ностью в ковше силикомарганцем стал 09Г2 и силикрмарганцем и 65%-ным феросилицием стали 0913С..

В конце выпуска плавок, когда заканчивается сход шлака в ковш, отбирают пробу цшака. Затем с помощью разливочного крана из короба на шлак в центр ковша высыпаю т смеси, в различном Количестве определенного состава. Фиксируют продолжительность смеси со шлаком. По окончании реакции с помощью специального

.приспособления измеряют толщину затвердевшего слоя шлака в трех точках по радиусу ковша и находят среднее значение. Отбирают пробу шлака на: анализ из центра ковша.

Плавки разливают сифоном в слитки весом 14 т. По ходу разливки из изложниц с помощью кварцевого наконечника отбирают пробы, металла на анализ. Дополнительно в конце выпуска стали из ковша также отбирают пробу металла. Производят химический

анализ проб шлака для определения содержания окислов жеЛеза. и марганца,: проб металла для определения содержания марганца - элемента, содержание которого в последнем по

ходу разливки слитке при отсутствии, обработки шлака .предполагаемой смесью

: как правило, превышает содержание

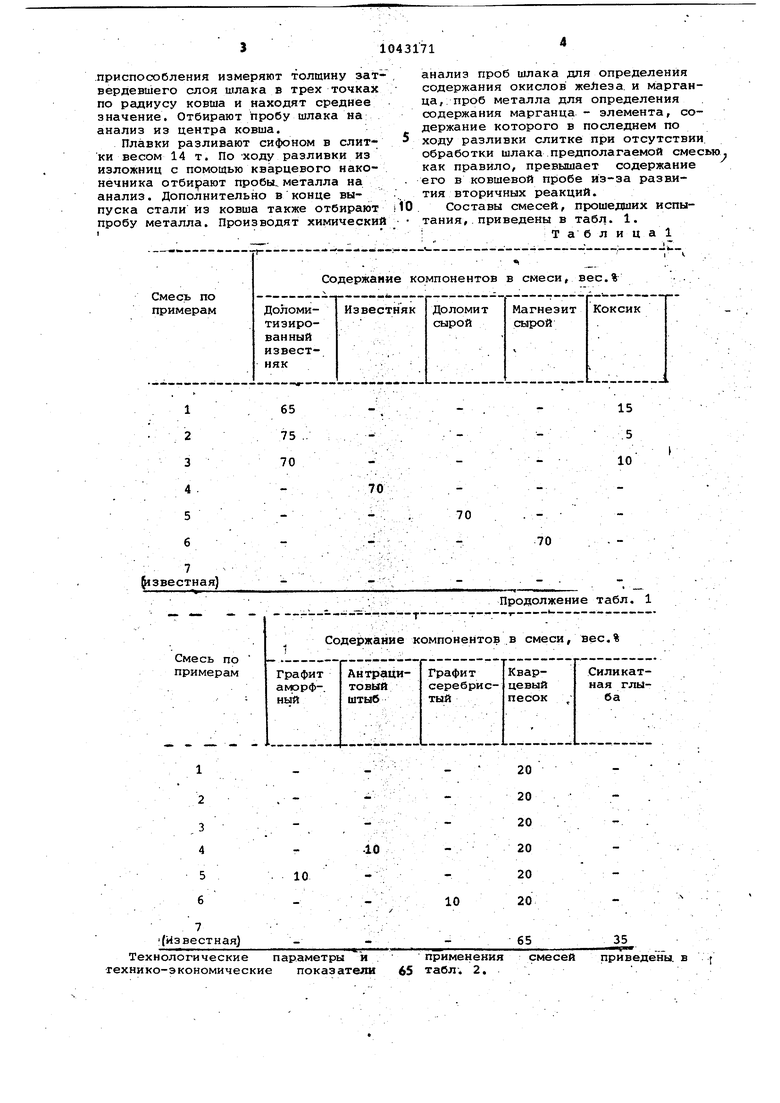

. его в ковшевой пробе из-за развития вторичных реакций. 0 Составы смесей, прошедших испытания,. приведены в табл. 1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработки жидкого металла | 1984 |

|

SU1191473A1 |

| Способ выплавки марганецсодержащей стали в мартеновской печи | 1985 |

|

SU1339158A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| Способ нейтрализации конечного шлака | 1985 |

|

SU1310433A1 |

| Способ получения ванадийсодержащих сталей | 1986 |

|

SU1355632A1 |

| Способ производства низкоуглеродистой стали | 1985 |

|

SU1301849A1 |

| СПОСОБ ОБРАБОТКИ КИПЯЩЕЙ СТАЛИ В КОВШЕ | 1999 |

|

RU2151805C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Шлакообразующая смесь для рафинирования фосфористого чугуна | 1983 |

|

SU1125259A1 |

1 СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО ШЛАКА В СТАЛЕРАЗЛИВвЧНОМ КОВЙЙ, содержащая кремнезем, о т л и ч а юц а я с я тем, что, с целью повышения скорости охлаждения шлака и снижения его реакционной способности, смесь дополнительно содержит -соль угольной кислоты и углеродсодержащий материал при следующем ооот.ношении компонентов, вес.%: . Соль угольной i кислоты65-75 V Углеродсодер5-15 жащий материал Остальное Кремнезем 1, 2. Смесь по п. отличаютем, что, щ а я. С я с целью пошлшения скорости охлаждения шлака, снижения расхода смеси и понижения токсичности газообразных продуктов реакции компонентов смеои со шлаком, в качестве соли угольной кислоты смесь содержит карбонаты кальция или магния, например известняк, известняк до юмитизированный, доломит сырой, магнезит сырой. 3. Смесь по пп. 1 и 2, о т л ичающаяся тем, что, с целью ускорения взаимодействия компонен9 тов смеси со ишаком, снижения содержания окислов железа и марганца в шлаке, обеспечения прекраь ения развития вторичных реакций и повышения стойкости футеровки ковша, в качест-. не углеродсодержащих материалов смесьр содержит коксик, антрацитовый штыб, аморфный или серебристый , а в качестве кремнезема - кварцевы песок или -кварцит. 4 DQ Ki

65

Известная)

Содержание компонентов в смеси, вес.%

Смесь по примерам

1 2

3 4 5 6

10 (Известная) Технологические параметры и . технико-экономические показатели

15

.5

10

70

70

Продолжение табл. 1

20 20 20 20 20 20

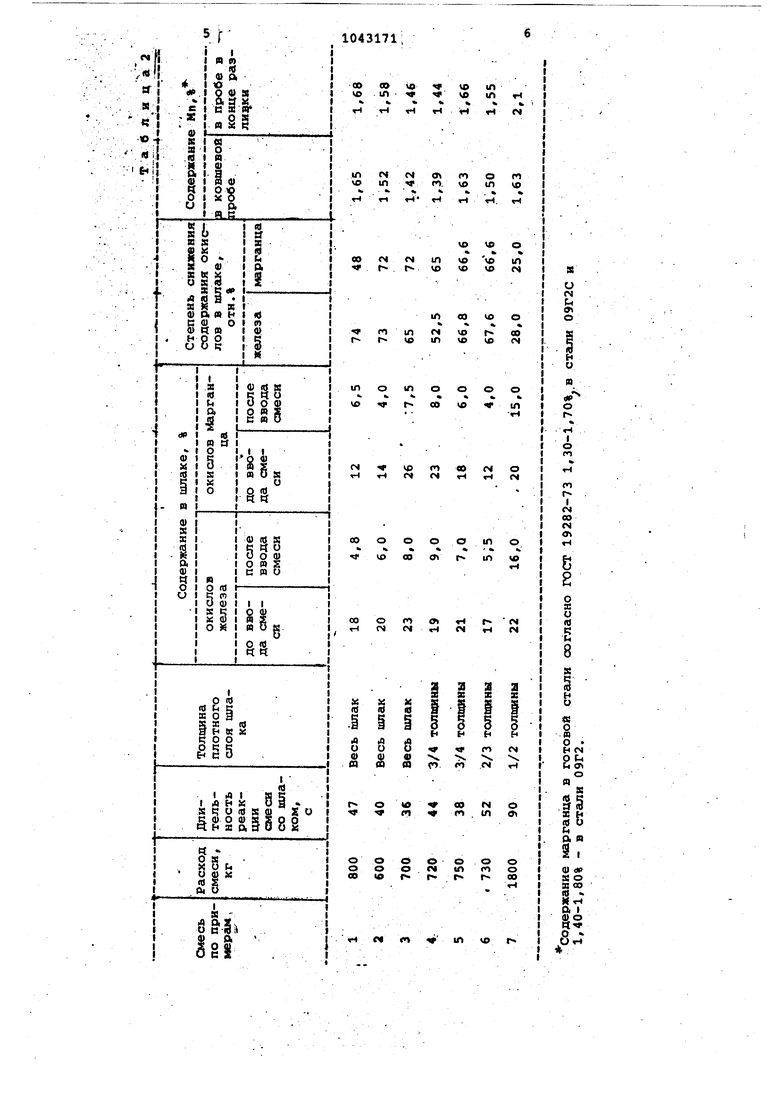

10 применения смесей приведены, в 65 табл. 2. Пример. При выпуске стали марки 09Г2С из 300-тонной .мартеновской печи в ковш на шлак вводят сме содержащую 65% доломитизированного известняка 15% коксика и 20% кварцевого п.еска-. Расход смеси составляет 800 кг. Реакция чсмеси со шлако продолжается 47 с. Шлак к концу реа ции становится плотным примерно навею его толщину. Содержание окислов железа и марганца после ввода смеси снижаетс.я в шлаке соответственно с 18 и 12 до 4,8 и 6,5% т.ej. на 74 и 48%. Это обеспечивает быстрое прекращение развития вторичных реакций в ковше, подтвержденное ана лизом проб металла, отобранных в конце разливки плавки, .содержание марганца в ковшевой .пробе - 1,65%, в конце разливки - 1,68%. П р и м е р 2. При выпуске стали марки 09Г2С из 300-тонной мартеновской печи в ковш на.шлак вводят смес содержащую 75% доломитизированного известняка, 5% коксика и 20% кварцевого песка в количестве 600 кг. Реак ция смеси со шлаком продолжается 40 Шлак к концу реакции становится плот ным примерно на всю толщину. Содержание окислов железа в снижается с 20 до 6%, а окислов марганца с 14 до 4%, т.е. соответственно на 73 и 72%, что гакже обеспечивает быctpoe прекращение развития вториадых реакций в ковше. Содержание марганца в ковшевой пробе - 1,52%, в пробе в конце разливки - 1,58%. Пример 3. При выпуске стали марки 09Г2С из 300-тонной мартеновской печи на шлак вводят смесь, содержащую 70% доломитизированного . известняка, 10% коксика и 20% кварцевого песка в количестве 700 кг. Реакция смеси со шлаком продолжается около 36 с. Шлак к концу реакции становится плотным примерно на всю толщину. Содержание окислов же-: леза в шлаке снижается с 23 до 8% а окислов марганца - с 26 до 7,5%, т.е. соответственно на 65 и 72%..Это также обеспечивает быстрое прекращение развития вторичных реакций в ковше. Содержание марганца в ковшевой пробе - 1,42%, в пробе в конце разливки - 1,46%.. I . . -. . П р и м е р 4. При выпуске стгши марки 09Г2С из 300-тонной мартеиЪвской печи в ковш на шлак вводят смесь содержащую 70% известняка, 10% антра цитового штыба и 2.0% кварцевого-песка в количестве 720 кг. Реакция смес со шлаком продолжается 44 с. Шлак в конце реакции становится плотным примерно на 4/3 своей толщины. Содержание окислов железа в шлаке снижается с 19 до 9%, окислов марганца - с 23 до 8%, т.е. соответственно на 52,5 и-65%. Содержание парганца в пробе металла, отобранной в конце разливки плавки, составляет 1,44%, в ковшевой пробе - 1,39%, что подтверждает эффективность смеси в направлении прекращения развит тия вторич«ых реакций в ковше. П р и м е р 5. При выпуске стали марки 09Г2С из 300-тонной мартеновской печи в ковш на шлак вводят смесь, содержащую 70% сырого доломита, 10% аморфного графита и 20% кварцевого песка в количестве 750 кг. Реакция смеси со шлаком продолжается 38 с. Шлак к концу реакции становится, плотным примерно на 3/4 своей, толщины. Содержание окислов железа в шлаке снижается с 21 до 7%, окислов марганца - с 18 до 6%, т.е. соответственно на 66,8 и 66,6%. Содержание .марганца в-пробе, отобранной в конце разливки плавки, составляет .1,66%, в ковшевой пробе 1,63%, чго свидетельствует о быстром прекращении развития вторичных реакций в ковше. . П р и м е р 6. При выпуске стали марки 09ГС из ЗОО-тонной мартеновской печи в ковш на шлак вводят смесь, содержащую 70% сырого магнезита, 10% серебристого графита и 20% кварцевого песка в количестве 730 кг. Реакция смеси со. шлаком продолжается 52 с. Ипак к концу реакции становится плотным на 2/3 своей толщины. Содержание окислов железа снижается с 17 до 5,5%, окислов марганца с. 12 до 4%, т.е. соответственно на 67,6 и 66,6%. Содержание марганца в пробе металла, отобранной в конце разливки плавк-и, составляет 1,55, в ковшевой пробе - 1,50%, что свидетельствует о быстром прекращении .. раз-вития вторичных реакций в ковше и достаточно высокой эффективности предлагаемой смеси. ./ I - : . , . П р и м е р 7. При выпуске стали марки 09Г2С из ЗОО-тонной мартен.овской печи в ковш на шлак вводят смесь, содержащую 65% кварцевого песка и 35% силикатной глыбы в количестве 1800 кг. Реакция смеси со шлаком продолжается 90 с. Шлак к концу . реакции становится плотным примерно на половину толщины. Содержание окислов железа в ишаке снижается с 22 до 16%, а окислов марганца - с 20 до 15%, т.е. соответственно на 28 и 25%. В металле проб, отобранных в конце разливка плавки, содержание марганца составляет 2,1%, а в ковшевой пробе - 1,63%, т.е. смесь имеет меньшую ффективность и не обеспечивает быст ого прекращения развития вторичных еакций в ковше. . Как следует из данных, приведеных в табл. 2, эффективность предоженной смеси (варианты 1-6) значиельно выше чем известной. ОтклоЦемия А содержании марганца в проёах мёт«шла отобранных в середине разливки (ковшевая проба) и в конце разливки ( шлака неэначитель ные и не выходят за пределы допуска, тановленного tip ГОСТ 19282-73. J ТакиМ.обраэом, предложенная смесь обеспечнвает быстрое снижение реакциоииой способности шлакаи предотвращает тем самым развитие вторичных реакций в ковше, способствуя улуч-, шению качества стали и повышению стойкости футеровки сталераэливочно- го ковша. Экономический эффект от испольэчэ- вания предложенной смеси при выплавке 1 млн.т. стали в год составит около 150 тыс. руб;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Струговщиков Д.П | |||

| Разливка стали | |||

| Свердловск, Металлургиэдат, 1961, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU417486A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-18—Подача