Изобретение относится к области литейного про(,зводства и может быть исполь- зован для отверждения фор.м н стержней га;ном-отвердителем.

Целью изобретения яв.ыется увеличение производительности процесса и уменьшение ргюхода (аза за счет сокращения времени продувки.

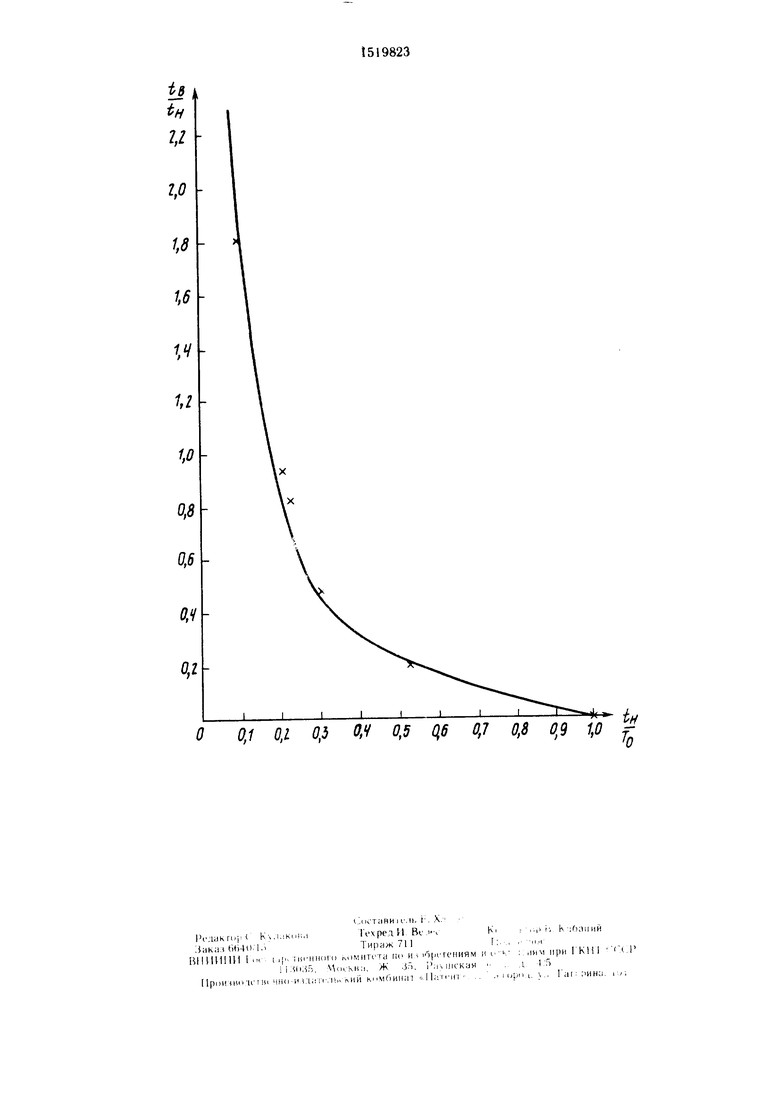

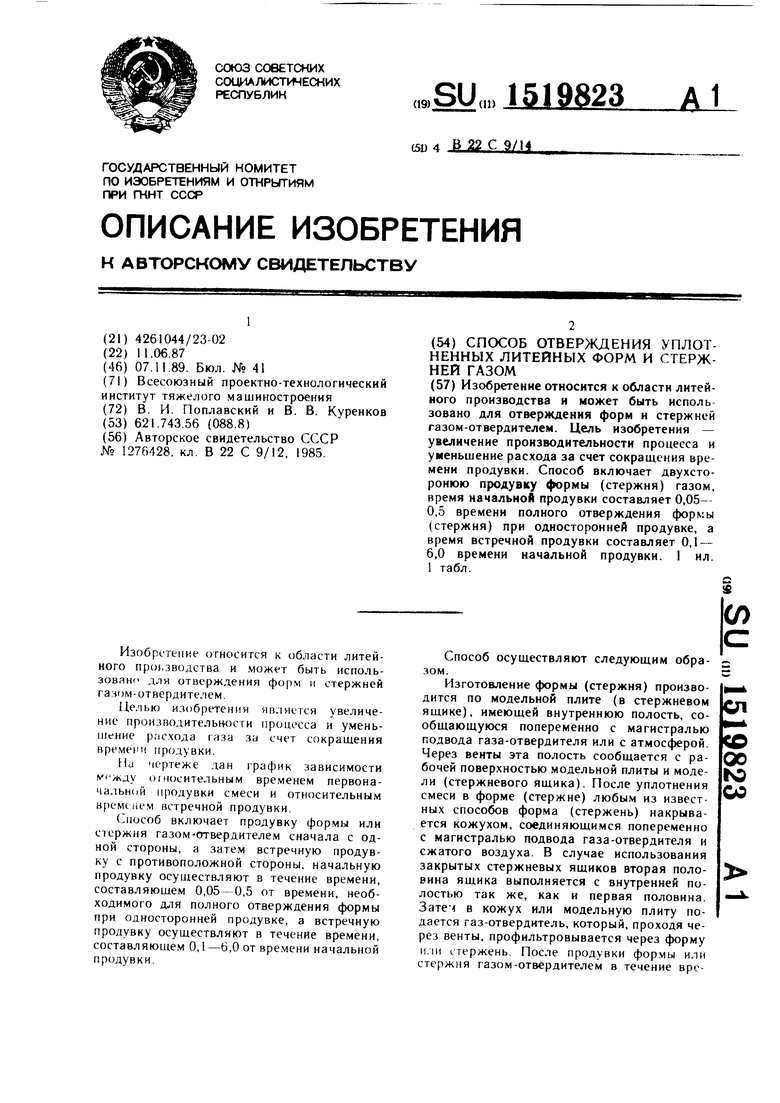

На чертеже дан график зависимости между относительным временем первона- 4a.ibH(jH продувки смеси и относительным временем встречной продувки.

Способ включает продувку формы или стержня газом Отвердителем сначала с одной стороны, а затем встречную продувку с противоположной стороны, начальную продувку осуществляют в течение времени, составляющем 0,05-0,5 от времени, необходимого для полного отверждения формы при односторонней продувке, а встречную продувку осуществляют в течение времени, составляющем 0,1 -6,0 от времени начальной продувки.

Способ осуществляют следующим образом.

Изготовление формы (стержня) производится по модельной плнте (в стержневом ящике), имеющей внутреннюю полость, сообщающуюся попеременно с магистралью подвода газа-отвердителя или с атмосферой. Через венты эта полость сообщается с рабочей поверхностью модельной плиты и модели (стержневого ящика). После уплотнения смеси в форме (стержне) любым из известных способов форма (стержень) накрывается кожухом, соединяющимся попеременно с магистралью подвода газа-отвердителя и сжатого воздуха. В случае использования закрытых стержневых ящиков вторая половина ящика выполняется с внутренней полостью так же, как и первая половина. Затем в кожух или модельную плиту подается газ-отвердитель, который, проходя через венты, профильтровывается через форму и,1и стержень. После продувки формы или стержня газом-отвердителем в течение вреСП

со

00

1C

со

мсни, составляющего 0,05-0,5 времени, необходимого для полного отверждения формы (стержня) при односторонней продувке газом, производят переключение направления подвода газа и осуществляют фильтрацию газа через форму (стержень) с противоположной стороны в течение времени, составляющего 0,1-6,0 от времени первоначальной продувки формы (стержня) до их полного отверждения.

Указанные времена продувки формы (стержня) были определены экспериментально путем визуального наблюдения за процессом отверждения стержня в деревянном стержневом ящике с прозрачной стенкой, выполненной из плексигласа. С целью осуществления визуального наблюдения за процессом отверждения стержня, в смесь, состоящую из 94-95% кварцевого песка и 5-6% жидкого стекла, добавляли 0,12- 0,15 мае. ч. фенолфталеина, в результате чего смесь окрашивалась в малиновый цвет. При продувке смеси углекислым газом происходило обесцвечивание смеси, причем обесцвеченная часть смеси оказывалась отвержденной, в то время как остальная часть смеси оставалась неотвержден- ной.

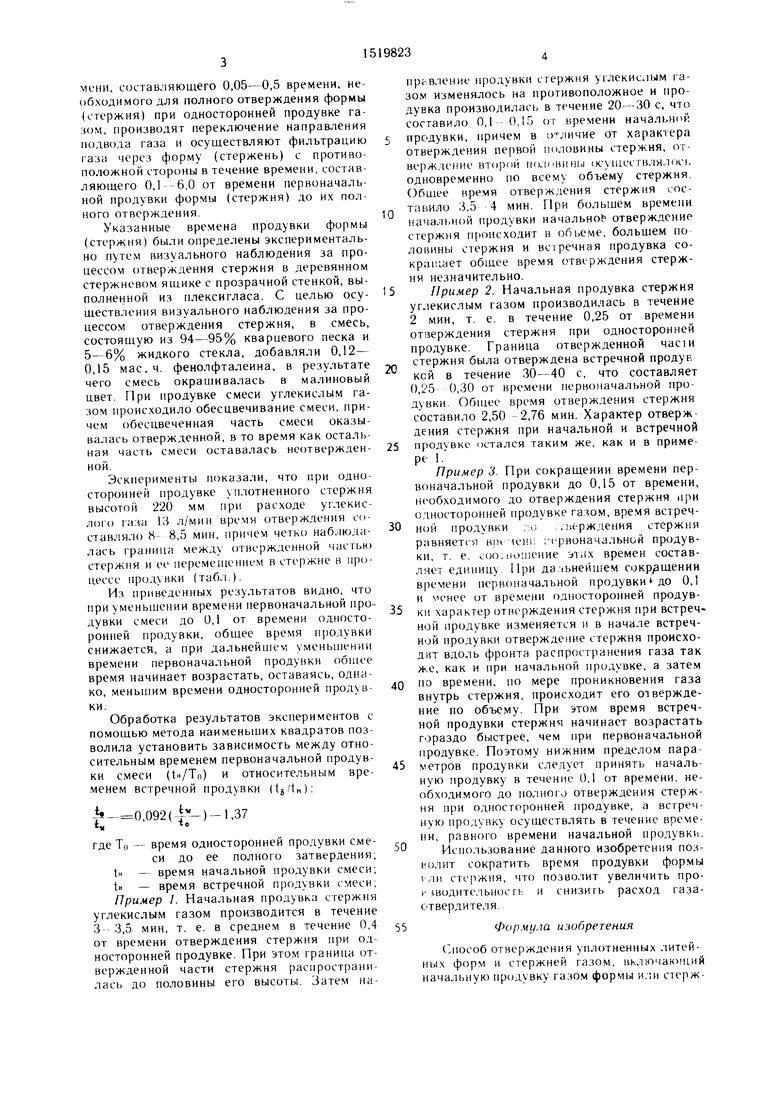

Эскперименты показали, что при односторонней продувке уплотненного стержня высотой 220 мм при расходе углекис- ле)го газа 13 л/мин время отверждения составляло 8- 8,5 мин, причем четко наблюдалась граница между отвержденной частью стержня и ее перемещением в стержне н процессе продувки (табл.).

Из приведенных результатов видно, что при уменьшении времени первоначальной продувки смеси до 0,1 от времени односторонней продувки, общее время продувки снижается, а при дальнейн1е 1 уменьп1ении времени первоначальной продувки обшее время начинает возрастать, оставаясь, однако, меньц1им времени односторонней продувки.

Обработка результатов экспериментов с помощью метода наименьших квадратов позволила установить зависимость между относительным временем первоначальной продувки смеси (tii/To) и относительным временем встречной продувки ():

0,092 ()-1,37

к

где Т() - время односторонней продувки смеси до ее полного затвердения;

1н - время начальной продувки смеси;

ta - время встречной продувки смеси;

Пример 1. Начальная продувка стержня углекислым газом производится в течение 3-- 3,5 мин, т. е. в среднем в течение 0,4 от времени отверждения стержня при односторонней продувке. При этом граница отвержденной части стержня распространилась до половины его высоты. Затем напровление продувки сгержкя углекис.шм газом изменялось на противоположное и продувка производилась в течение 20-30 с, что составило 0,1-- 0,15 от времени начальной , прс дувки, причем в о личие от характера отверждения первой половины стержня, отверждение торой П(Х1 |ВИНЫ (К уЩССТВЛЯЛОСЬ

одновременно по всему объему стержня. Общее время отверждения стержня сос. тавило 3,5 4 мин. При большем времени начальной продувки начально отверждение стержня п 1опсходит в объеме, большем по- ло1шны стержня и встречная продувка сокращает общее время отверждения стержня незначительно.

5Пример 2. Начальная продувка стержня

углекислым газом производилась в течение 2 мин, т. е. в течение 0,25 от времени отверждения стержня при односторонней продувке. Граница отвержденной час1и стержня была отверждена встречной продув кой в течение ,30-40 с, что составляет 0,25- 0,30 от времени первоначальной продувки. Общее время отверждения стержня составило 2,50 -2,76 мин. Характер отверждения стержня при начальной и встречной

5 продувке остался таким же, как и в приме- ре 1.

Пример 3. При сокращении времени первоначальной продувки до 0,15 от времени, необходимого до отверждения стержня при односторонней продувке газом, время встреч0 ной продувки ,:v , i нерждепия стержня равняется в) мет: ч-рвоначальной продувки, т. е. voo. iioiiiCHHe Э1их времен составляет единицу. При да. гьнейшем сокращении времени первоначальной продувки до 0,1 и х енее от времени односторонней продув5 ки характер отверждения стержня при встречной продувке изменяется и в начале встречной продувки отверждение стержня происходит вдоль фронта распространения газа так же, как и при начальной продувке, а затем

0 по времени, по мере проникновения газа внутрь стержня, происходит его отверждение по объему. При этом время встречной продувки стержня начинает возрастать гораздо быстрее, чем при первоначальной продувке. Поэтому нижним пределом пара5 метров продувки следует принять начальную продувку в течение 0,1 от времени, необходимого до полного отверждения стержня при односторонней продувке, а встречную продувку осуществлять в течение времени, равного времени начальной продувки. Использование данного изобретения позволит сократить время продувки формы . ли стержня, что позволит увеличить про- к(водительность и снизить расход газа- отвердителя.

5Формула изобретения

(люсоб отверждения уплотненных литейных форм и стержней газом, включающий начальную продувку газом формы или стерж0

ня, а после ее окончания встречную продувку, отличающийся тем, что, с целью увеличення производительности процесса и уменьшения расхода газа за счет сокращения времени продувки, начальную продувку

осуществляют в течение 0,05-0,5 времени полного отверждения формы или стержня при односторонней продувке, а встречную продувку осуществляют в течение 0,1-6,0 времени начальной продувки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отверждения литейных стержней и форм газом и устройство для его осуществления | 1990 |

|

SU1678502A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2047418C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1996 |

|

RU2094164C1 |

| Способ отверждения литейных форм | 1978 |

|

SU801970A1 |

| Стержневой ящик для изготовления стержней с двухсторонней продувкой газом-отвердителем | 1987 |

|

SU1526883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ | 1992 |

|

RU2043823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1991 |

|

RU2022682C1 |

Изобретение относится к области литейного производства и может быть использовано для отверждения форм и стержней газом - отвердителем. Цель изобретения - увеличение производительности процесса и уменьшение расхода за счет сокращения времени продувки. Способ включает двухстороннюю продувку формы (стержня) газом, время начальной продувки составляет 0,05-0,5 времени полного отверждения формы (стержня) при односторонней продувке, а время встречной продувки составляет 0,1-6,0 времени начальной продувки. 1 ил., 1 табл.

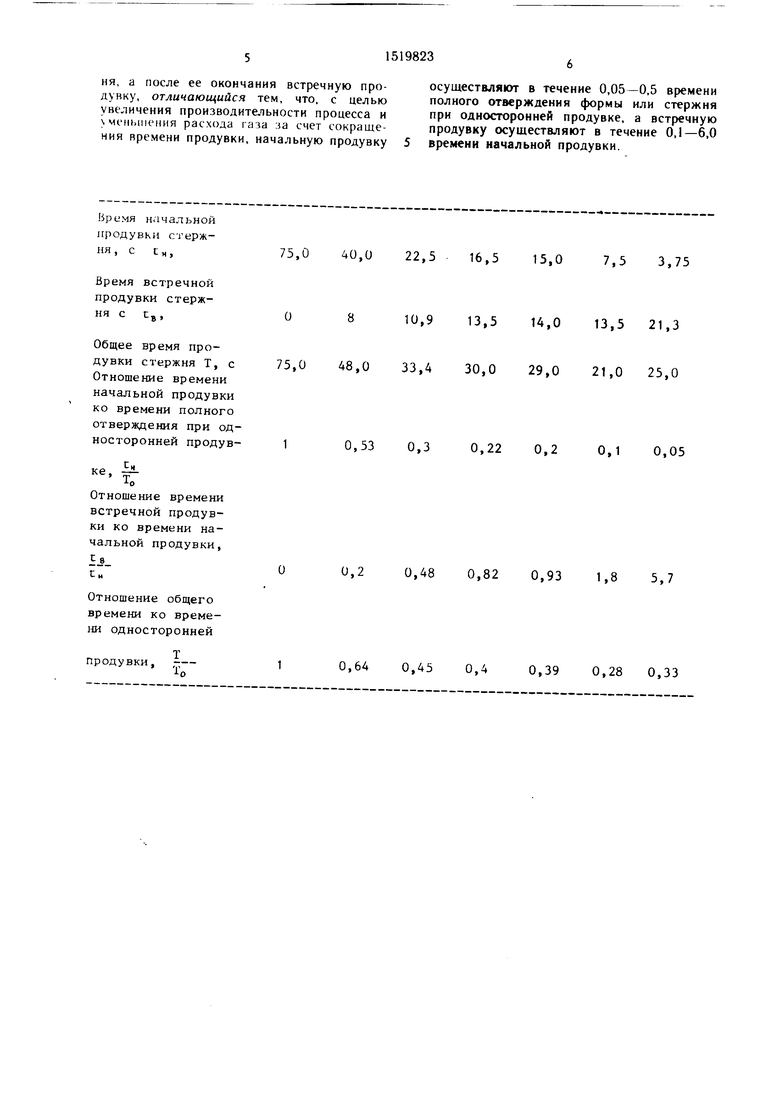

Время начальной продувки стержня, с t«,

Время встречной продувки стержня с tg,

Общее время продувки стержня Т, с Отношение времени начальной продувки ко времени полного отверждения при односторонней продувке.

Отношение времени встречной продувки ко времени начальной продувки, tj

Сн

Отношение общего времени ко времени односторонней

75,0 40,0 22,5 16,5 15,0 7,5 3,75

10,9 13,5 14,0 13,5 21,3

75,0 48,0 33,4 30,0 29,0 21,0 25,0

0,53 0,3 0,22 0,2 0,1 0,05

0,2 0,48 0,82 0,93 1,8 5,7

продувки,

10,9 13,5 14,0 13,5 21,3

0,53 0,3 0,22 0,2 0,1 0,05

0,2 0,48 0,82 0,93 1,8 5,7

0,64 0,45 0,4 0,39 0,28 0,33

is

Н Ц

г,о

/, .6 ч

1,2 1.0

0,8 0,6

0,4 0,1

о

0,1 0,1 0,Ь ,У 0,5 0,7 0,8 0,9 1,0 f

| Способ отверждения уплотненной литейной формы газом | 1985 |

|

SU1276428A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1987-06-11—Подача