л

4 00 4

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях агрессивной гидроабразивной среды.

Известен чугун tl L содержащий мас.%:

Углерод3,38-3,86

Кремний0,32-3,03

Марганец 0,54-1,07 ХромДо 0,8

НикельДо 2,3

Молибден До О,3 Церий0,016-0,89

ЖелезоОстальное

Наиболее близким к предлагаемому по достигаемому результату является чугун 2.}, содержащий, мас.%: Углерод3,0-3,40

Кремний1,6-2,20

Марганец 0,005-0,04 Сера0,08-0,10

Сурьма0,05-0,14

Молибден 0,1-0,40 ЖелезоОстальное

Недостатком известного чугуна является низкая стойкость в условиях агрессивной гидроабразивной среды.

Цель изобретения - повьппение абразивной износостойкости и коррозионной стойкости.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, сурьму, молибден и железо, дополнительно содержит титан, олово и фосфор при следующем соотношении компонентов, мас.%: Углерод 3,2-3,40 Кремний 1,6-3,0 Марганец 0,005-0,04 Сурьма 0,05-0,14 .Молибден 0,1-0,4

Титан 0,3-0,55 Олово 0,15-0,33 Фосфор 0,1-0,6 Железо Остальное В качестве примеси чугун содержит 5 серу до 0,05%.

Каждый из дополнительно введенных элементов оказывает различное влияние на процесс кристаллизации и, следовательно, структуру и свойства ма0 териала. Фосфор повышает активность углерода в расплаве, уменьшает кри(Тический размер зароХ1ыша при эвтек.тической кристаллизации, что способствует измельчению зерна. Одновремен5 ное присутствие в составе чугуна фос- фора и сурьмы приводит к образованию сложной фосфидно-сурьмянистой эвтектики, равномерно расположенной в структуре. Олово является сильньм 0 перлитизатором, увеличивает дисперсность эвтектоида и повышает его микротвердость . Повышение твердости чугуна за счет измельчения эвтектического зерна, наличие в структуре фос5 фидно-сурьмянистой эвтектики, увеличение дисперсности эвтектоида оказывают положительное влияние на абразивную износостойкость материала. Титан, легируя металлическую основу чугуна-феррит - и эвтектоидный цементит, оказывает благоприятное влияние . на его коррозионную стойкость.

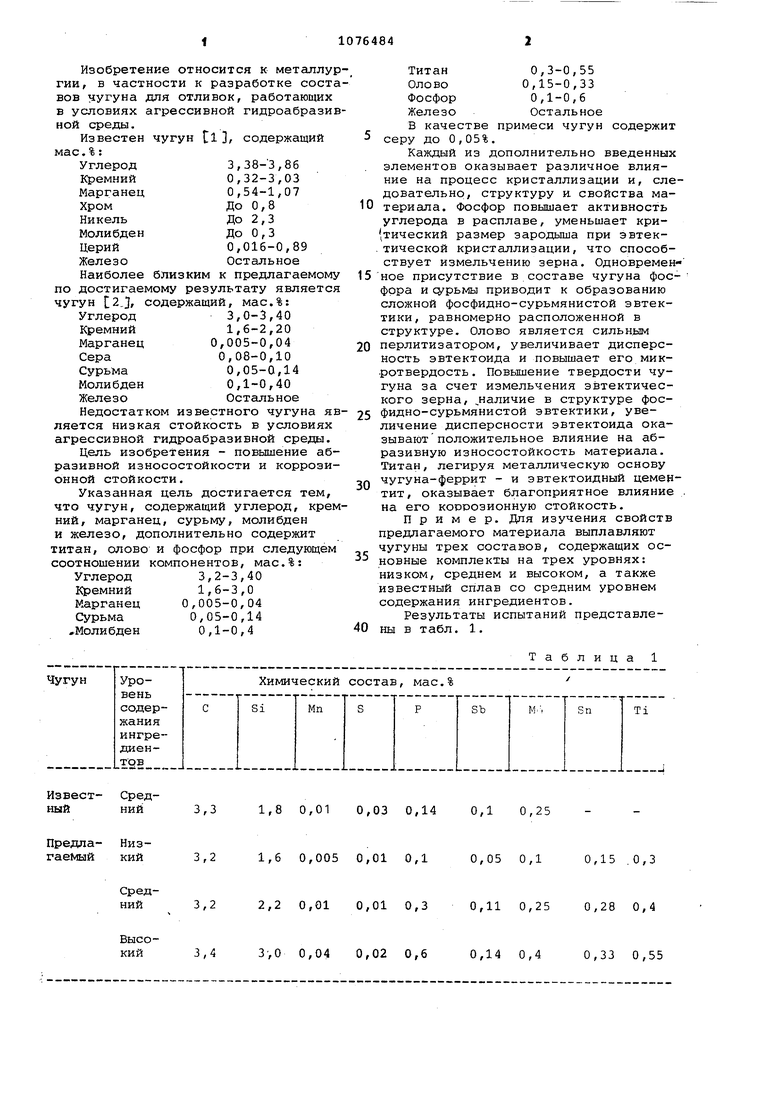

Пример. Дпя изучения свойств предлагаемого материала выплавляют чугуны трех составов, содержащих основные комплекты на трех уровнях: низком, среднем и высоком, а также известный сплав со средним уровнем содержания ингредиентов.

Результаты испытаний представлены в табл. 1.

Таблица 1

Чугуны плавят в индуЛционноЙ печи емкостью 50 кг с кислой футеровкой. В качестве шихты для получения низко марганцовистых чугунов используют металлизованные окатыши ферросплавов кремния, молибдена, титана, фосфора,, сернистое железо, а также кри сталличесную сурьму и олово, ; Технология ввода фосфора, олова и титана в чугун состоит из расплавления шихты, рассчитанной с.учетом получения материала необходимого состава, Ферррфосфор (18% Р) и ферротитан (30% Ti ) загружают в печь вместе с основной шихтой.

Кристаллическое олово вводят в жидкий расплав перед заливкой формы. Величину добавок рассчитывают из срёднег го усвоения фосфора и олова на уровне 85-95%, титана 80-85%,

Заливают образцы в сухуЪ песчанную форму. Испытания на абразивную износостойкость проводят на машине трения путем перемещения образца по поверхности карбонитридного абразивного

0 материала, коррозионные испытания про водят в 3,0%-ном растворе бордоской жидкости при 50с,

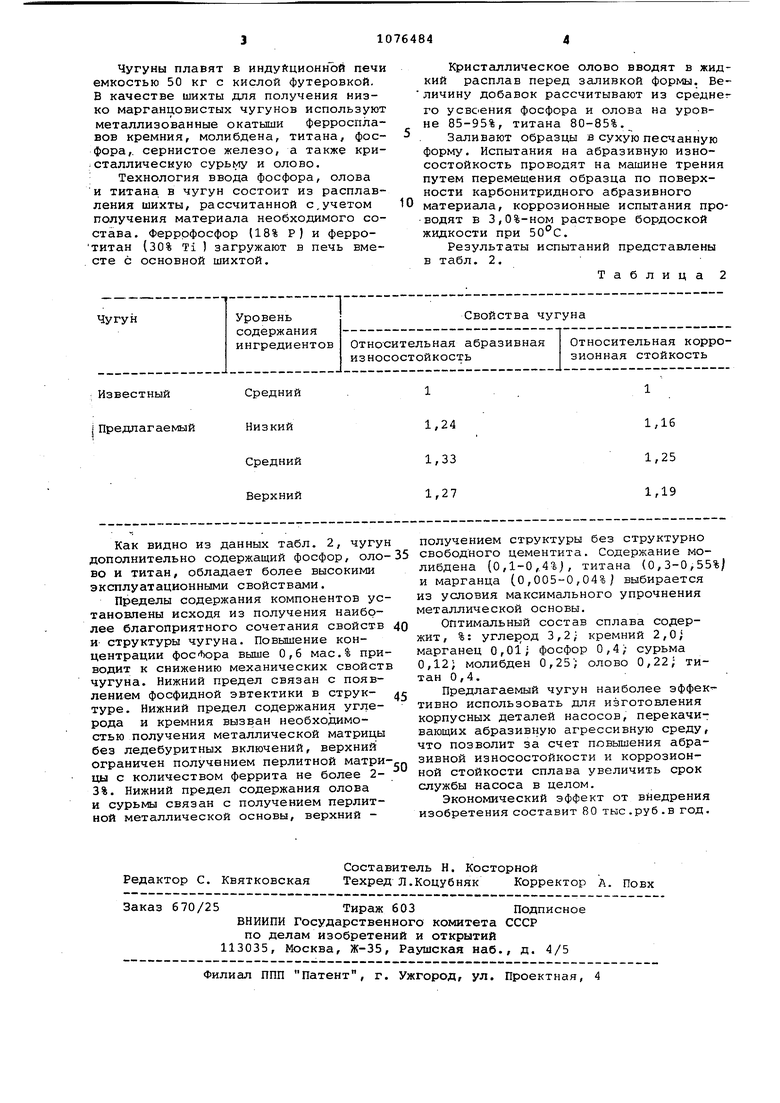

Результаты испытаний представлены в табл, 2,

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1339160A1 |

| Чугун | 1983 |

|

SU1120030A1 |

| Чугун | 1983 |

|

SU1073317A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун | 1983 |

|

SU1121310A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1982 |

|

SU1090746A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Способ изготовления деталей высоконагруженных пар трения | 1983 |

|

SU1120029A1 |

ЧУГУН, содержащий углеродт .кремний, марганец, сурьму, молибден, железо, отличающийся тем, что, с целью повышения абразивной износостойкости и коррозионной стойкости, он дополнительно содержит титан, олово и фосфор при следующем соотношении компонентов, мас.%: Углерод3,2-3,40 Кремний1,6-3,0 Марганец 0,005-0,04 Сурьма0.05-0,14 Молибден 6,1-0,4 Титан 0,3-0,55 Олово0,15-0,33 Фосфор0,1-0,6 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное производство, 1971, 5, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР tio заявке 3253210, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-28—Публикация

1982-11-01—Подача