со

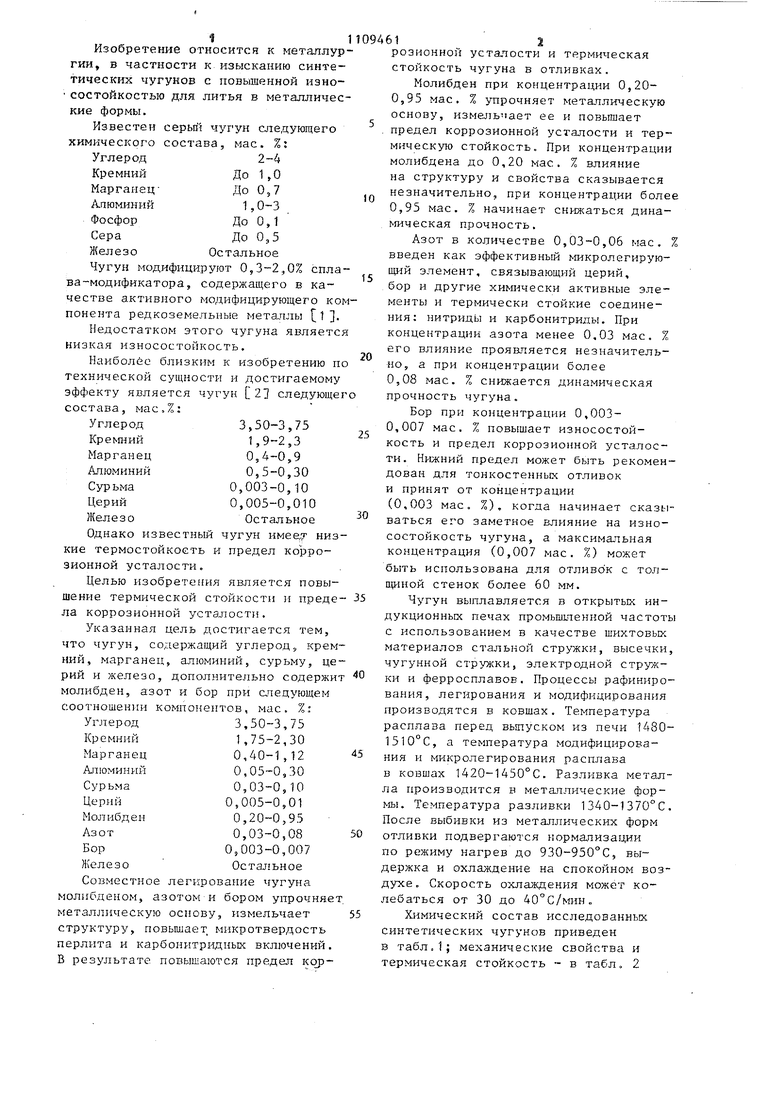

4

а Изобретение относится к метал гии, в частности к изысканию син тических чугуков с повышенной иэ состойкостыо для литья в металли кие формы. Известен серьй чугун следующе химического состава, мае. %: Углерод До ПО Кремний До О// Марганец А-пюминнй 1,0-3 До 0,1 Фосфор До 0,5 Остальное Железо Чугун модифицируют 0,3-2,0% сп ва-модификатора, содержащего в ка честве активного модифицирующего понента редкоземельные металлы t Недостатком этого чугуна являе низкая износостойкость. Наиболее близким к изобретению технической сущности и достигаемо эффекту является чугун 213 следую состава, мас.%: 3,50-3,75 Углерод 1,9-2,3 Креьший 0,4-0,9 Марганец 0,5-0,30 Алюминий 0,003-0,10 Сурьма 0,005-0,010 Железо Остальное Однако известный чугун нмеегТ н кие термостойкость и предел корр зионной усталости. Целью изобретения является пов шение термической стойкости и пре ла коррозионной усталости. Указанная цель достигается тем что чугун, содержащий углерод кр ний, марганец, алюминий, сурьму, рий и железо, дополнительно содер молибден, азот и бор при следующе соотношении компонентов, мае. %. 3,50-3,75 Углерод 1,75-2,30 Кремний 0,40-1,12 Марганец 0,05-0,30 Алюминий 0,03-0,10 Сурьма 0,005-0,01 0,20-0,95 Молибден 0,03-0,08 0,003-0,007 Остальное Железо Со}зместное легрфование чугуна молибденом, азотом и бором упрочн металлическую основу, измельчает структуру, повышает, микротвердост перлита и карбонитридных включени В результате повышаются предел ко 12 розионной усталости и термическая стойкость чугуна в отливках. Молибден при концентрации 0,200,95 мае. % упрочняет металлическую основу, измель1ает ее и повышает предел коррозионной усталости и термическую стойкость. При концентрации молибдена до 0,20 мае. % влияние на структуру и свойства сказывается незначительно, при концентрации более 0,95 мае. % начинает снижаться динамическая прочность. Азот в количестве 0,03-0,06 мае. % введен как эффективный микролегирующий элемент, связывающий церий, бор и другие химически активные элементы и термически стойкие соединения; нитриды и карбонитриды. При концентрации азота менее 0,03 мае. % его влияние проявляется незначительно, а при концентрации более 0,08 мае. Z снижается динамическая прочность чугуна. Бор при концентрации 0,0030,007 мае. % повышает износостойкость и предел коррозионной усталости. Нижний предел может быть рекомендован для тонкостенных отливок и принят от концентрации (0,003 мае. %), когда начинает сказь:ваться его заметное влияние на износостойкость чугуна, а максимальная концентрация (0,007 мае. %) может быть использована для отливдк с толш ион стенок более 60 мм. Чугун выплавляется в открытых индукционных печах промышленной частоты с использованием в качестве шихтовых материалов стальной стружки, высечки, чугунной стружки, электродной стружки и ферросплавов. Процессы рафинирования, легирования и модифицирования производятся в ковшах. Температура расплава перед вьшуском из печи 14801510°С, а температура модифицирования и микролегирования расплава в ковшах 1420-1450°С. Разливка металла производится в металлические формь. Температура разливки 1340-1370°С. После выбивки из металлических форм отливки подвергаются нормализации по режиму нагрев до 930-950°С, выдержка и охлаждение на спокойном воздухе. Скорость охлаждения может колебаться от 30 до 40°С/мин„ Химический состав исследованньк синтетических чугунов приведен в механические свойства и термическая стойкость в табл. 2

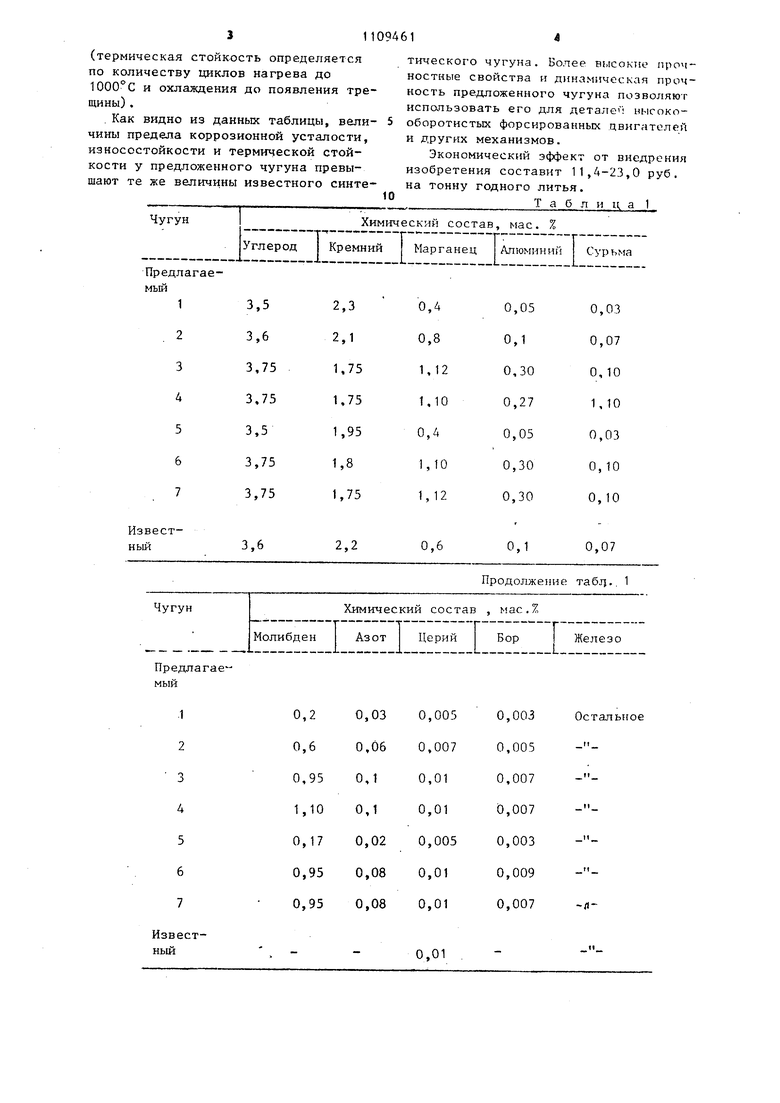

(термическая стойкость определяется по количеству циклов нагрева до

1000 С и охлаждения до появления тре-ность предложенного чугуна позволяют

щины) .использовать его для детале : нмгоко. Как видно из данных таблицы, вели- 5оборотистых форсированных двигателей

чины предела коррозионной усталости,и других механизмов, износостойкости и термической стой- Экономический эффект от внедрения

кости у предложенного чугуна правы-изобретения составит 11,4-23,0 руб.

шают те же величины известного синте-на тонну годного литья.

тического чугуна. Более В,1сокт е прочностные свойства и динамическая проч Т а б л и и а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Чугун | 1990 |

|

SU1705396A1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

ЧУГУН, содержащий углерод, кремний, маргенец, алюминий, сурьму, церий и железо, отличающийс я тем, что, с целью повьпиения термической стойкости и предела коррозионной усталости, он дополнительно содержит молибден, азот и бор при следующем соотношении компонентов, мае. %: 3,50-3,75 Углерод 1,75-2,30 Кремний 0,40-1,12 Марганец 0,05-0,30 Алюминий 0,03-0,10 Сурьма 0,005-0,01 Церий 0,20-0,95 Молибден 6,03-0,08 Азот 0,003-0,007 Бор Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США hf3997338, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Синтетический чугун | 1976 |

|

SU639959A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-23—Публикация

1983-07-22—Подача