1 Изобретение относится к тегаю- технике, в частности к устройствам непрерывного действия для химико-термической обработки металлов, преимущественно к устройствам для газовой цементации и нитроцементации и может найти .применение в машиностроительной, металлургической промышленности и в ряде других областей народного хозяйства.

Целью изобретения является повышение производительности,

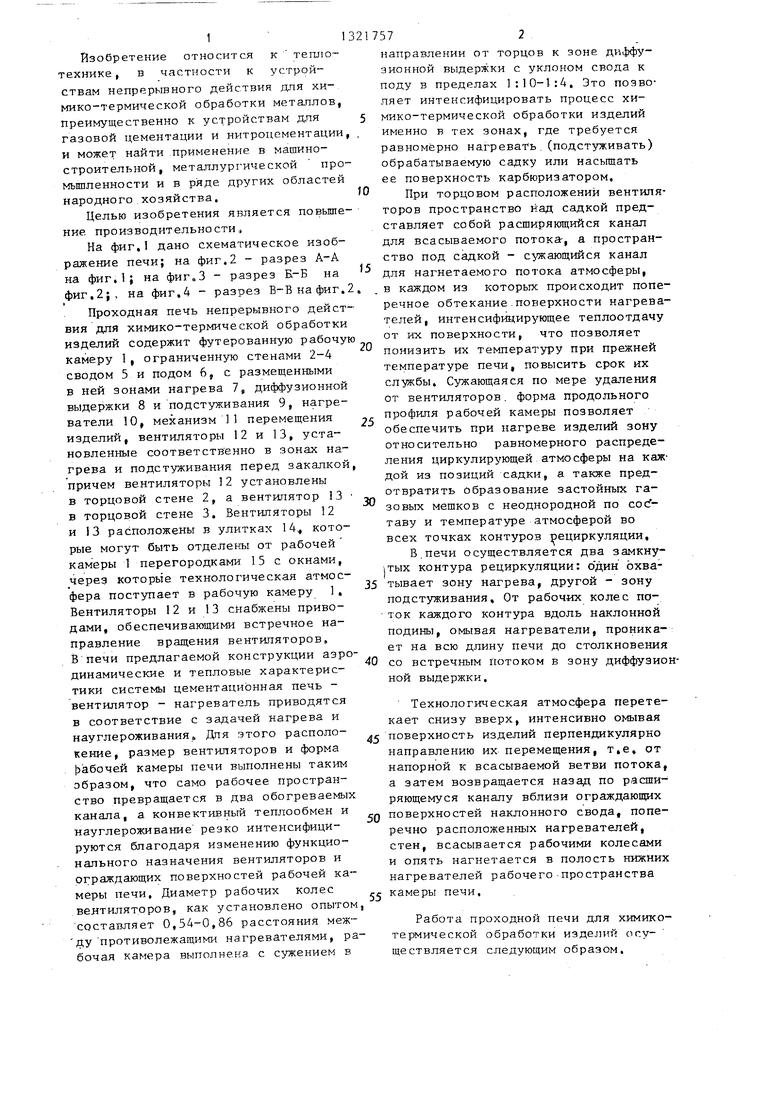

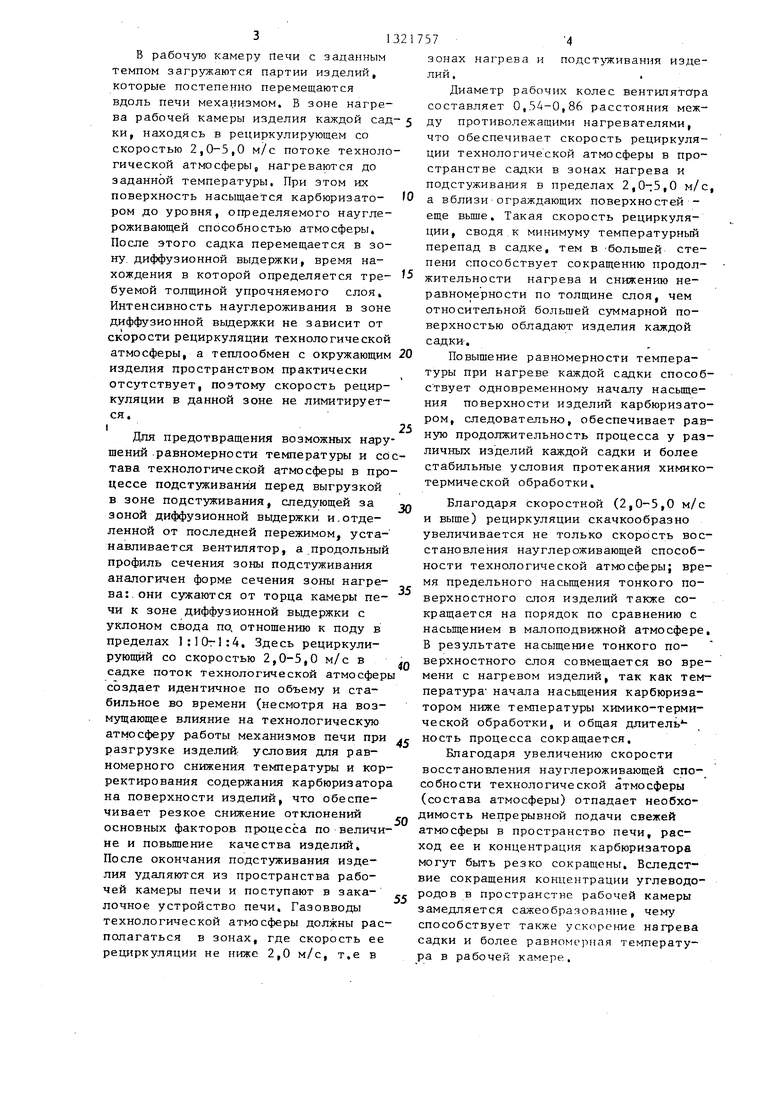

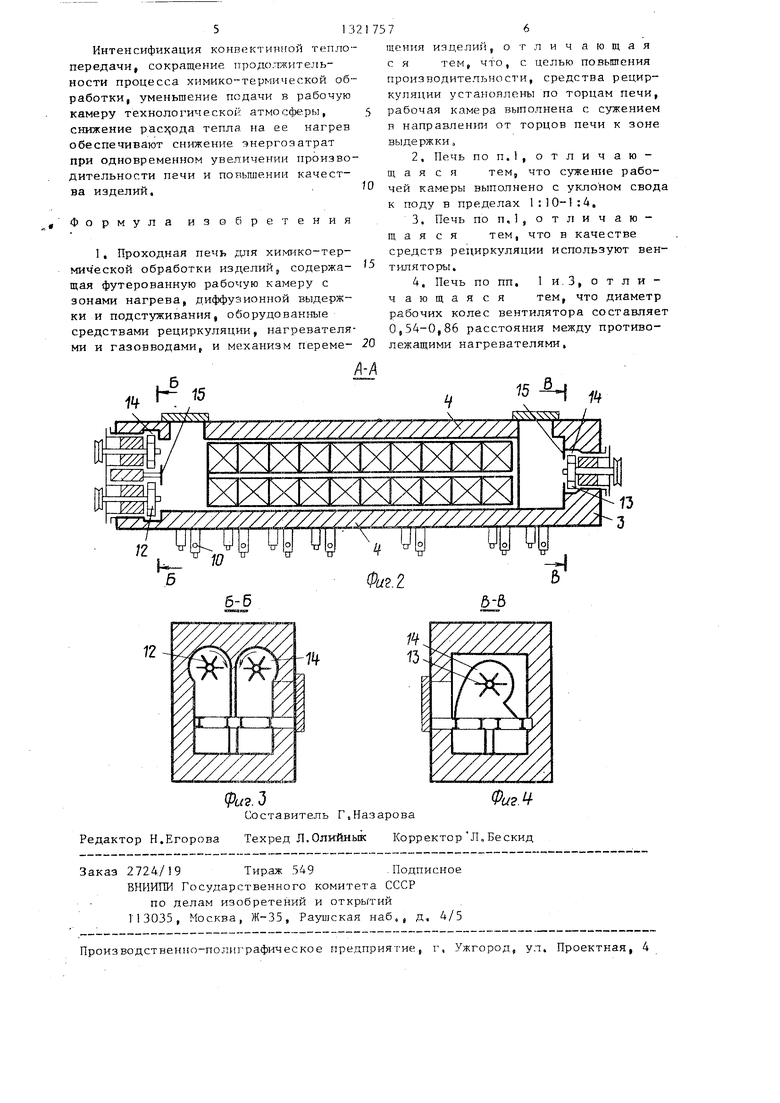

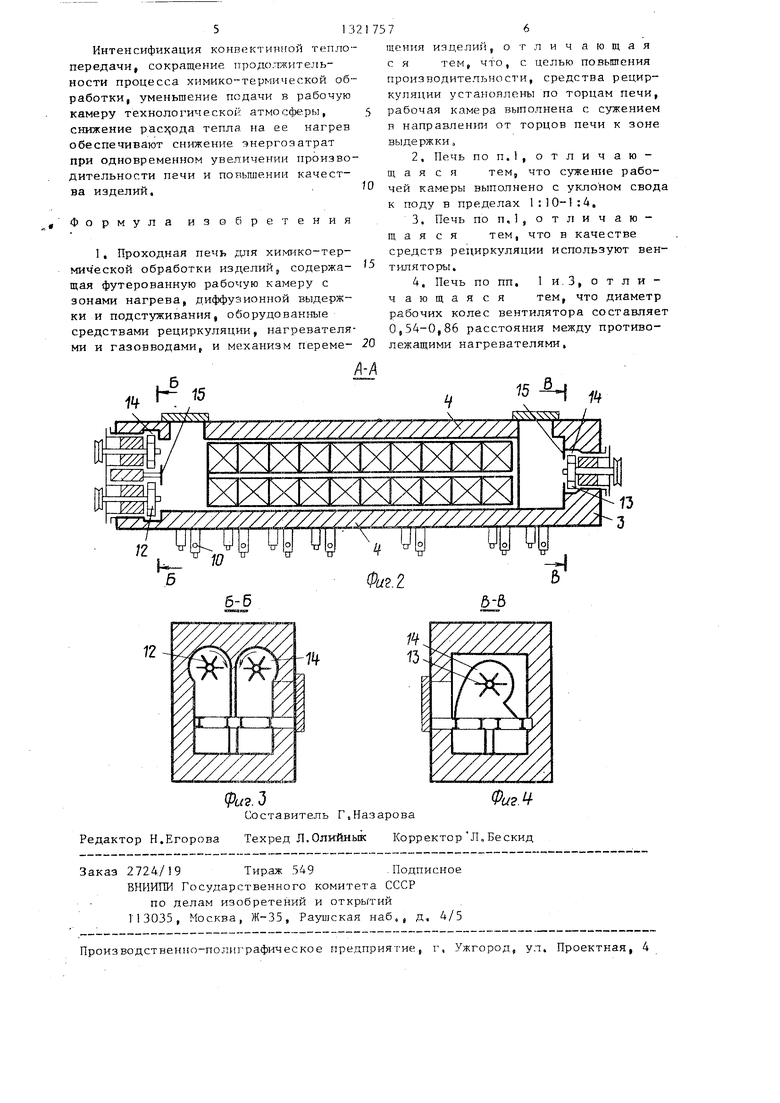

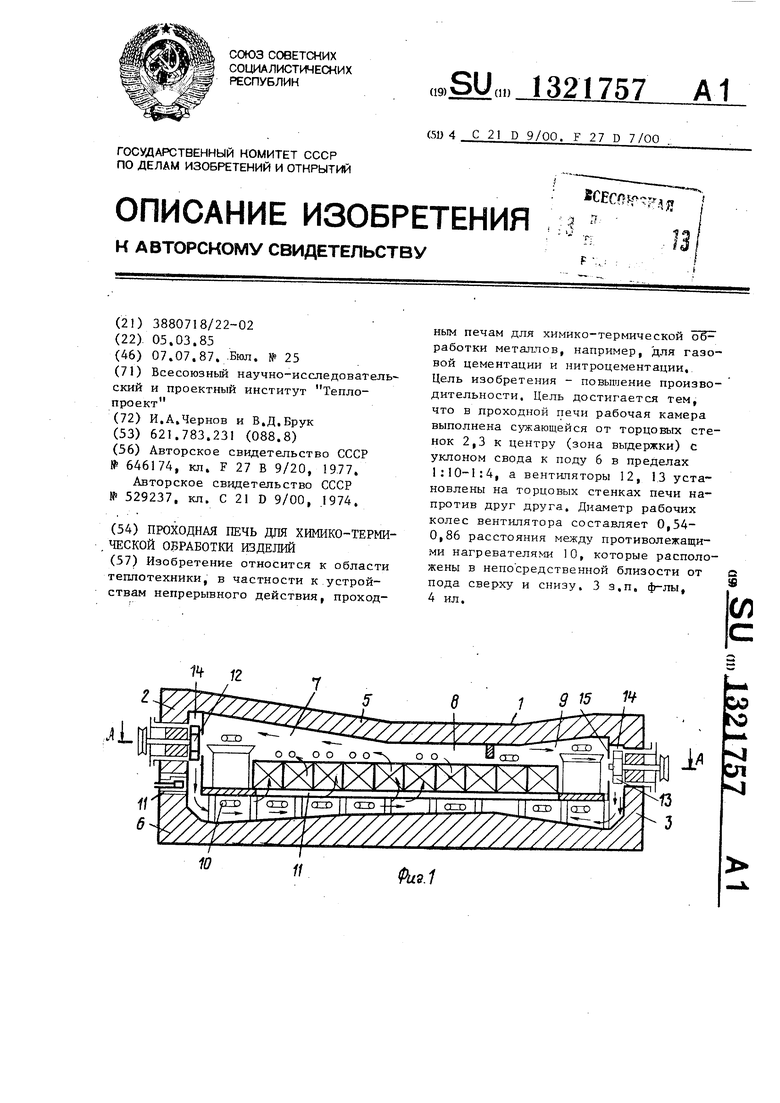

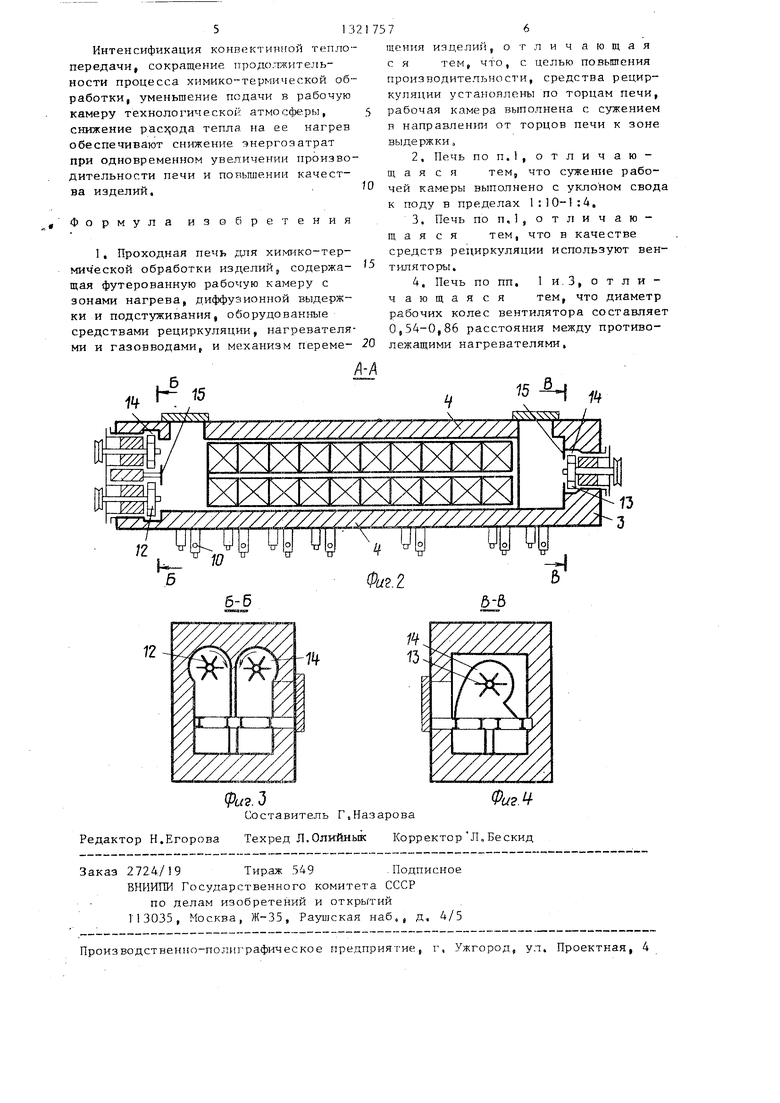

На фиг,1 дано схематическое изображение печи; на фиг.2 - разрез А-А на фиг,1; на фиг„3 - разрез К-Б на фиг,2;, на фиг,4 - разрез В-Внафиг.

Проходная печь непрерывного действия для химико-термической обработки изделий содержит футерованную рабочу камеру 1, ограниченную стенами 2-4 сводом 5 и подом 6, с размещенными в ней зонами нагрева 7,, диффузионной выдержки 8 и подстуживания 9, нагреватели 10, механизм П перемещения изделий, вентиляторы 12 и 13, установленные соответств енно в зонах нагрева и подстуживания перед закалкой причем вентиляторы 12 установлены в торцовой стене 2, а вентилятор 13 в торцовой стене 3. Вентиляторы 12 и 13 расположены в улитках 14 которые могут быть отделены от рабочей камеры 1 перегородками 15 с окнами, через которые технологическая атмосфера поступает в рабочую камеру 1, Вентиляторы 12 и 13 снабжены приводами, обеспечивающими встречное направление вращения вентиляторов, В печи предлагаемой конструкции аэродинамические и тепловые характеристики системы цементационная печь вентилятор - нагреватель приводятся в соответствие с задачей нагрева и науглероживания,, Для этого располо- кение, размер вентиляторов и форма рабочей камеры печи выполнены таким образом, что само рабочее пространство превращается в два обогреваемых канала, а конвективный теплообмен и науглероживание резко интенсифицируются благодаря изменению функционального назначения вентиляторов и ограждающих поверхностей рабочей камеры печи. Диаметр рабочих колес .вентиляторов, как установлено опытом составляет 0,54-0,86 расстояния меж- ду противолежащими нагревателями, рабочая камера выполнена с сужением в

5

0

5

1

0

5

0

5

0

5

7572

направлении от торцов к зоне диффузионной выдержки с уклоном свода к поду в пределах 1:10-1:4. Это позволяет интенсифицировать процесс химико-термической обработки изделий именно в тех зонах, где требуется равномерно нагревать.(подстуживать) обрабатываемую садку или насыщать ее поверхность карбюризатором.

При торцовом расположений вентиляторов пространство над садкой представляет собой расширяющийся канал для всасываемого потока-, а пространство под садкой - с- жающийся канал для нагнетаемого потока атмосферы, в каждом из которых: происходит поперечное обтекание.поверхности нагревателей, интенсифицирующее теплоотдачу от их поверхности, что позволяет понизить их температуру при прежней температуре печи, повысить срок их службы. Сужающаяся по мере удаления от вентиляторов, форма продольного профиля рабочей камеры позволяет обеспечить при нагреве изделий зону относительно равномерного распределения циркулирующей атмосферы на каждой из позиций садки, а также предотвратить образование застойных газовых мешков с неоднородной по cocf- таву и температуре атмосферой во всех точках контуров рециркуляции, В.печи осуществляется два замкну|Тых контура рециркуляции: один охватывает зону нагрева, другой - зону подстуживания. От рабочих колес по ток каждого контура вдоль наклонной подины, омывая нагреватели, проникает на всю длину печи до столкновения со встречным Потоком в зону диффузионной выдержки.

Технологическая атмосфера перетекает снизу вверх, интенсивно омывая поверхность изделий перпендикулярно направлению их перемещения, т,е, от напорной к всасываемой ветви потока, а затем возвращается назад по расши- ряющемуся каналу вблизи ограждающих поверхностей наклонного свода, поперечно расположенных нагревателей, стен, всасывается рабочими колесами и опять нагнетается в полость нижних нагревателей рабочего -пространства камеры печи.

Работа проходной печи для химико- термической обработки издепт . осу- ществляется следующим образом.

31 3

В рабочую камеру печи с заданным темпом загружаются партии изделий, которые постепенно перемещаются вдоль печи механизмом. В зоне нагрева рабочей камеры изделия каждой сад ки, находясь в рециркулирующем со скоростью 2,0-5,0 м/с потоке технологической атмосферы, нагреваются до заданной температуры. При этом их поверхность насыщается карбюризато- ром до уровня, определяемого науглероживающей способностью атмосферы. После этого садка перемещается в зону, диффузионной выдержки, время нахождения в которой определяется тре- буемой толщиной упрочняемого слоя, Интенсивность науглероживания в зоне диффузионной выдержки не зависит от скорости рециркуляции технологической атмосферы, а теплообмен с окружающим изделия пространством практически отсутствует, поэтому скорость рециркуляции в данной зоне не лимитируется. 1

Для предотвращения возможных нарушений равномерности температуры и сотава технологической атмосферы в процессе подстуживания перед выгрузкой в зоне подстуживания, следующей за зоной диффузионной выдержки и.отделенной от последней пережимом уста- навливается вентилятор, а продольный профиль сечения зоны подстуживания аналогичен форме сечения зоны нагрева:, они сужаются от торца камеры печи к зоне диффузионной вьщержки с уклоном свода по, отношению к поду в пределах 1:10г1:4, Здесь рециркули- рующйй со скоростью 2,0-5,0 м/с в садке поток технологической атмосферы создает идентичное по объему и стабильное во времени (несмотря на возмущающее влияние на технологическую атмосферу работы механизмов печи при разгрузке изделий: условия для равномерного снижения температуры и корректирования содержания карбюризатора на поверхности изделий, что обеспечивает резкое снижение отклонений основных факторов процесса по величине и повышение качества изделий. После окончания подстуживания изделия удаляются из пространства рабочей камеры печи и поступают в закалочное устройство печи. Газовводы технологической атмосферы должны располагаться в зонах, где скорость ее рециркуляции не ниже 2,0 м/с, т.е в

757

4

О 5 0 5

п„ с

5

0

5

зонах нагрева и подст гживания изделий ,.

Диаметр рабочих колес вентилятсгра составляет 0,54-0,86 расстояния между противолежащими нагревателями, что обеспечивает скорость рециркуляции технологической атмосферы в пространстве садки в зонах нагрева и подстуживания в пределах 2,0-5,0 м/с, а вблизиограждающих поверхностей - еще выше. Такая скорость рециркуляции, сводя.к минимуму температурный перепад в садке, тем в большей степени способствует сокращению продолжительности нагрева и снижению неравномерности по толщине слоя, чем относительной большей суммарной поверхностью обладают изделия каждой садки-.

Повышение равномерности температуры при нагреве каждой садки способствует одновременному началу насыщения поверхности изделий карбюризатором, следовательно, обеспечивает равную продолжительность процесса у различных изделий каждой садки и более стабильные условия протекания химико- термической обработки.

Благодаря скоростной (2,0-5,0 м/с и выше) рециркуляции скачкообразно увеличивается не только скорость восстановления науглероживающей способности технологической атмосферы; время предельного насьш;ения тонкого поверхностного слоя изделий также сокращается на порядок по сравнению с насьщением в малоподвижной атмосфере. В результате насыщение тонкого поверхностного слоя совмещается во времени с нагревом изделий, так как температура начала насыщения карбюризатором ниже температуры химико-термической обработки, и общая длитель ность Процесса сокращается.

Благодаря увеличению скорости восстановления науглероживающей способности технологической атмосферы (состава атмосферы) отпадает необходимость Непрерывной подачи свежей атмосферы в пространство печи, расход ее и концентрация карбюризатора могут быть резко сокращены. Вследствие сокращения концентрации углеводородов в пространстве рабочей камеры замедляется сажеобразование, чему способствует также ускорение нагрева садки и более равномерная температура в рабочей камере.

513

Интенсификация конвектитпюй теплопередачи, сокращение ттродолжитель- ности процесса химико-термической обработки, уменьшение подачи в рабочую камеру технологической атмосферы, снижение тепла на ее нагрев обеспечивают снижение энергозатрат при одновременном увеличении производительности печи и повышении качества изделий.

Формула изобретения

1, Проходная печь химико-тер- мич еской обработки изделийj содержа- щая футерованную рабочую камеру с зонами нагрева, диффузионной выдержки и подстуживания, оборудованные средствами рециркуляции, нагревателями и газовводами, и механизм переме-

15

ff

KNVyvXVl

t

/у/

ХХХХХХХХХХ

У//////У////////У///////////////.

, щ v,o

.TJ лп VСГТГт

fe2

щения изделии, отлич ающая с ятем, что, с целью повьппения

производительности, средства рециркуляции установлены по торцам печи, рабочая камера выполнена с сужением Б напраБлен1ш от торцов печи к зоне выдержки а

2. Печь ПОП.1, отличаю

а а я с п

тем, что сужение рабо

чей камеры выполнено с уклоном свода к поду в пределах 1:10-1:4,

3,Печь по п, 1 , о тли ч а ю - щ а я с ятем, что в качестве средств рециркуляции используют вентиляторы.

4,Печь попп, 1 и.3, отличающаяся

тем, что диаметр

рабочих колес вентилятора составляет 0,54-0,86 расстояния между противолежащими нагревателями.

15 -Ц

КЧЧЧУчЛД

f

.

Ъ

Z2L

м

3

б-б

6-6

72

U2. Ъ

Составитель Г.Назарова

Редактор Н.Егорова Техред Л.Олийнык

Кор

Заказ 2724/19Тираж 549-Подписное

ВННИПИ Государственного комитета СССР

по делам изобретений и открытий Г13035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

ова

Фи2Ч

Корректор Л,Бе скид

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации стальных изделий | 1987 |

|

SU1520140A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| Шахтная печь для химико-термической обработки | 1979 |

|

SU855350A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Шахтная электропечь для химико-термической обработки длинномерных полых изделий | 1981 |

|

SU970053A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Печь для химико-термической обработки деталей | 1969 |

|

SU441358A1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

Изобретение относится к области теплотехники, в частности к устройствам непрерывного действия, проходным печам для химико-термической об- работки металлов, например, для газовой цементации и нитроцементации. Цель изобретения - повышение производительности. Цель достигается тем, что в проходной печи рабочая камера выполнена сужающейся от торцовых стенок 2,3 к центру (зона выдержки) с уклоном свода к поду 6 в пределах 1:10-1:4, а вентиляторы 12, 13 установлены на торцовых стенках печи напротив друг друга. Диаметр рабочих колес вентилятора составляет 0,54- 0,86 расстояния между противолежащими нагревателями 10, которые расположены в непосредственной близости от пода сверху и снизу. 3 з.п. ijf-лы, 4 ил. § (Л 1 12 7 д Г СП -а Pus.l

| Проходная печь для химико-термической обработки | 1977 |

|

SU646174A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Безмуфельный агрегат для химикотермической обработки стали | 1974 |

|

SU529237A1 |

| ют | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-07—Публикация

1985-03-05—Подача