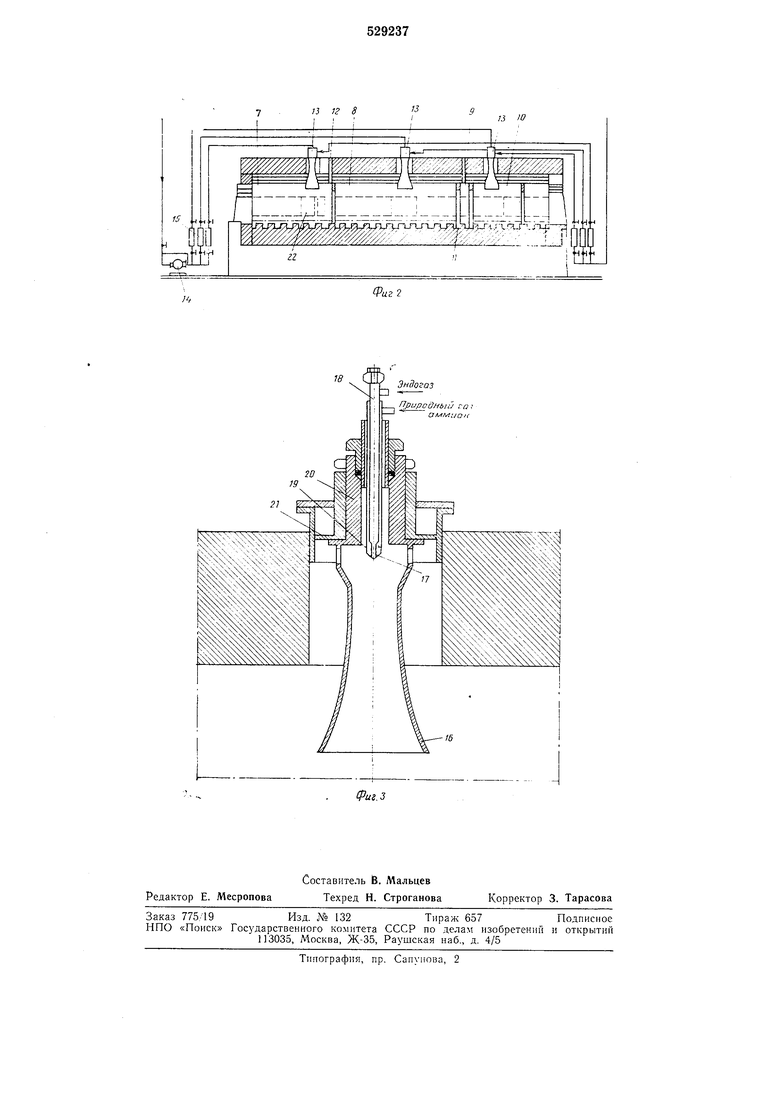

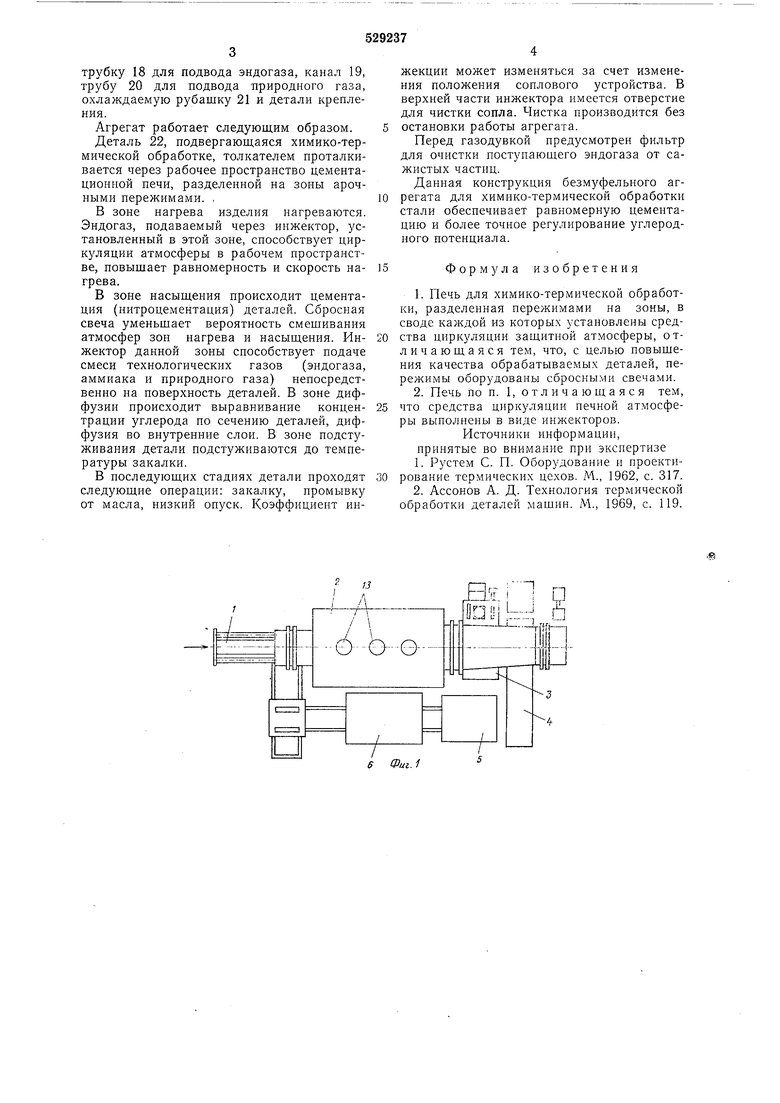

трубку 18 для подвода эндогаза, канал 19, трубу 20 для подвода Природиого газа, охлаждаемую рубашку 21 и детали крепления.

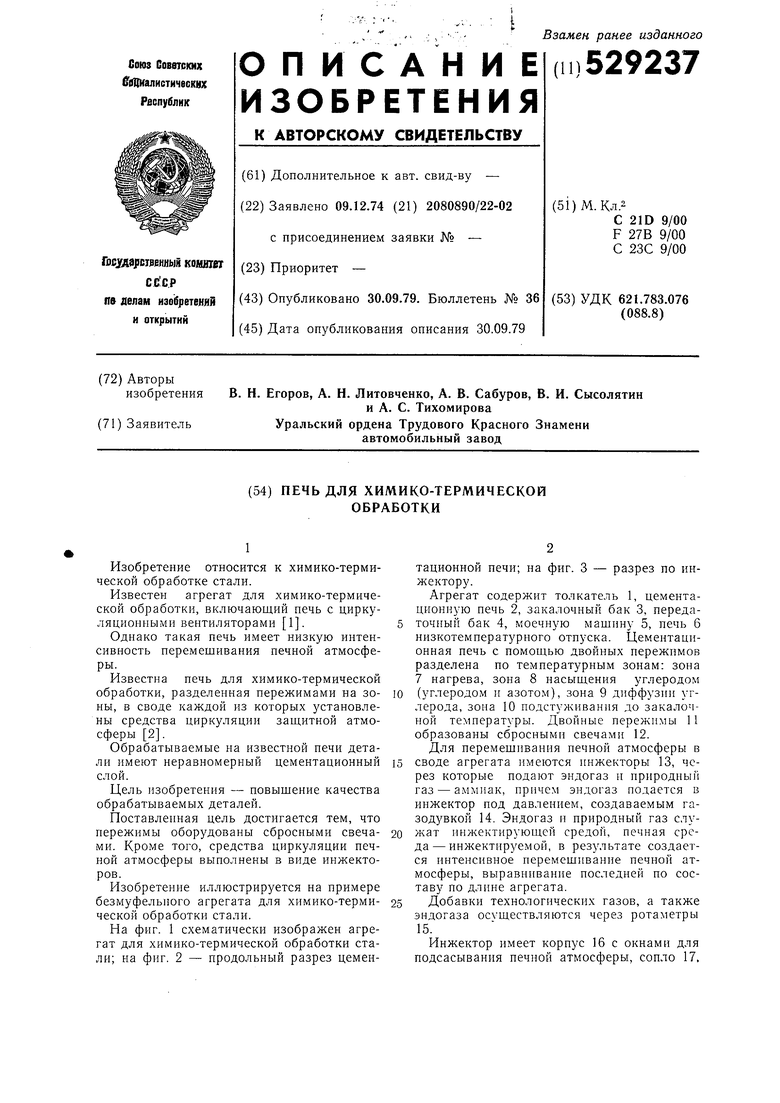

Агрегат работает следующим образом.

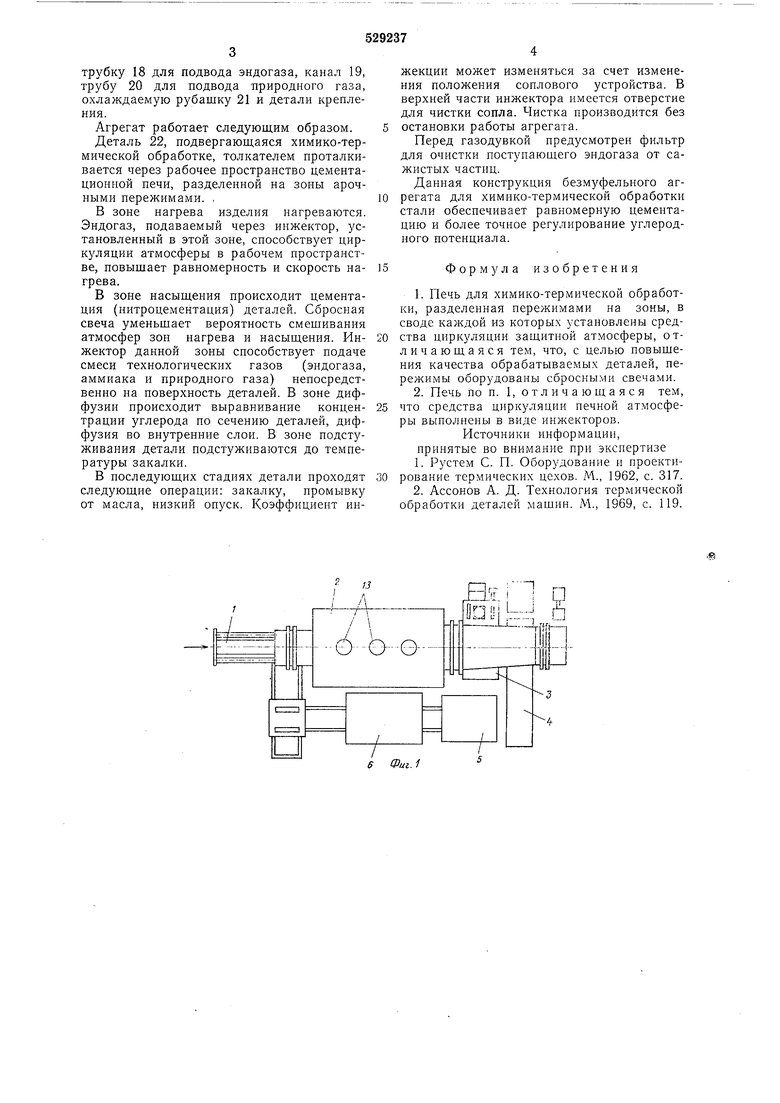

Деталь 22, подвергающаяся химико-термической обработке, толкателем проталкивается через рабочее пространство цементационной печи, разделенной на зоны арочными пережимами. ,

В зоне нагрева изделия нагреваются. Эндогаз, подаваемый через инжектор, установленный в этой зоне, способствует циркуляции атмосферы в рабочем пространстве, повышает равномерность и скорость нагрева.

В зоне насыщения происходит цементация (нитроцементация) деталей. Сбросная свеча уменьшает вероятность смешивания атмосфер зон нагрева и насыщения. Инжектор данной зоны способствует подаче смеси технологических газов (эндогаза, аммиака и природного газа) непосредственно на поверхность деталей. В зоне диффузии происходит выравнивание концентрации углерода по сечению деталей, диффузия во внутренние слои. В зоне подстуживания детали подстуживаются до температуры закалки.

В иоследующих стадиях детали проходят следующие операции: закалку, иромывку от масла, низкий опуск. Коэффициент инжекции может измеияться за счет изменения положения соплового устройства. В верхней части инжектора имеется отверстие для чистки сопла. Чистка производится без остановки работы агрегата.

Перед газодувкой предусмотрен фильтр для очистки поступающего эндогаза от сажистых частиц.

Даниая конструкция безмуфельного агрегата для химпко-термической обработки стали обеспечивает равномерную цемеитацию и более точное регулирование углеродного потенциала.

Формула изобретения

1.Печь для химико-термической обработки, разделенная пережимами на зоны, в своде каждой из которых установлены средства циркуляции защитной атмосферы, отличающаяся тем, что, с целью повышения качества обрабатываемых деталей, пережимы оборудованы сбросными свечами.

2.Печь по п. 1, отличающаяся тем, что средства циркуляции иечной атмосферы выполнены в виде инжекторов.

Источники информации, принятые во внимание при экспертизе

1.Рустем С. П. Оборудование и проектирование термических цехов. М., 1962, с. 317.

2.Ассонов А. Д. Технология термической обработки деталей машин. М., 1969, с. 119.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации стальных изделий | 1987 |

|

SU1520140A1 |

| Установка для химико-термической обработки изделий | 1987 |

|

SU1476281A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ | 1991 |

|

RU2034090C1 |

| Установка для химико-термической обработки в кипящем слое | 1987 |

|

SU1560616A1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| АГРЕГАТ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ С НАГРЕВАТЕЛЕМ В СЛОЕ КАТАЛИЗАТОРА | 1998 |

|

RU2151215C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2048599C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2031184C1 |

В5.

S Фиг. i

/3 10

ЭнДогаз

ПрирОйНЫй ГО

аммион

Авторы

Даты

1976-09-25—Публикация

1974-12-09—Подача