сд to

сл сд

INJ

Изобретение относится к станкостроению, а именно устройствам автоматической загрузки технологического оборудования штуч ными цилиндрическими деталями, используемым в различных отраслях промышленности.

Целью изобретения является повышение надежности работы загрузочного устройства путем обеспечения надежного принудительного направления деталей, западающих в выходное отверстие захватного органа, в отверстие приемной трубки.

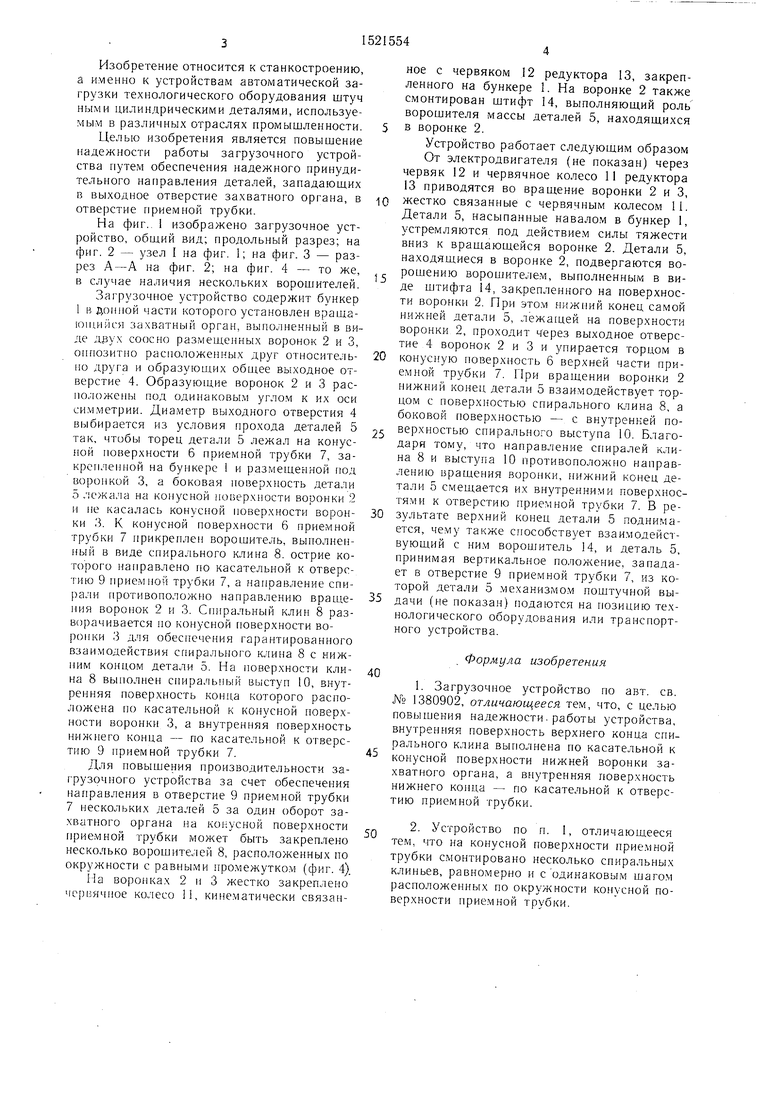

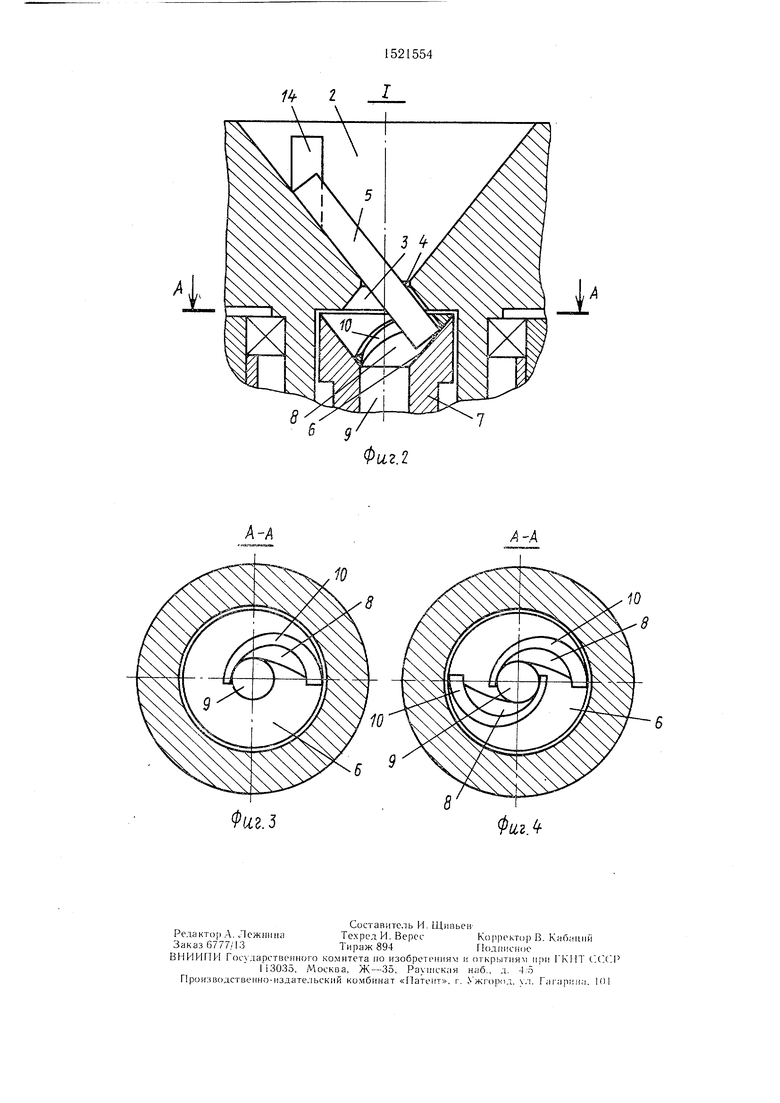

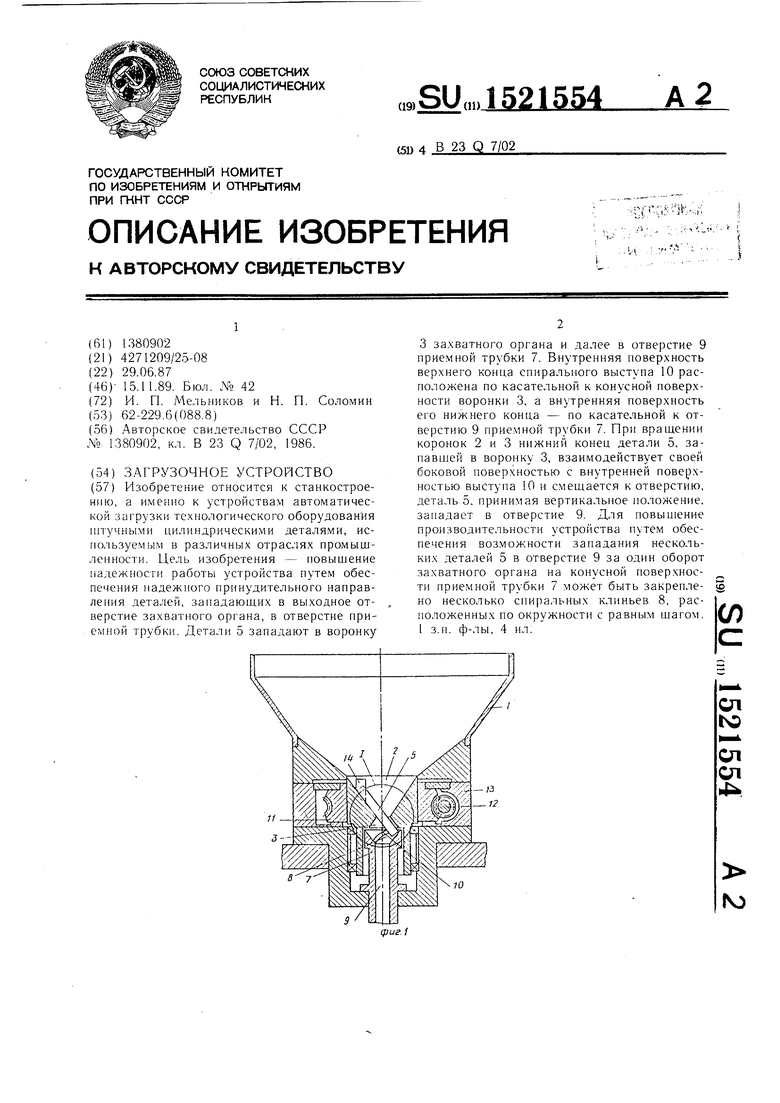

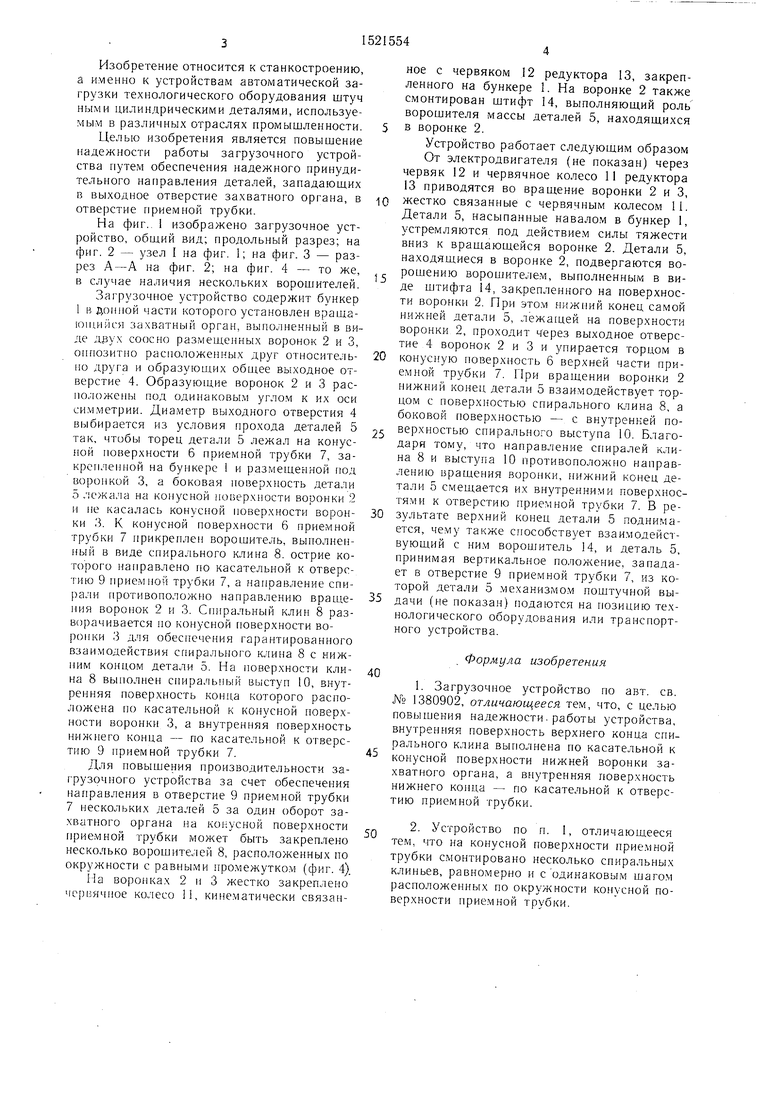

На фиг., 1 изображено загрузочное устройство, общий вид; продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - то же, в случае наличия нескольких ворошителей.

Загрузочное устройство содержит бункер 1 в донной части которого установлен вращающийся захватный орган, выполненный в виде друх соосно размещенных воронок 2 и 3, онпозитно расположенных друг относительно друга и образующих общее выходное отверстие 4. Образующие воронок 2 и 3 расположены под одинаковы.м угло.м к их оси сим.метрии. Диаметр выходного отверстия 4 выбирается из условия прохода деталей 5 так, чтобы торец детали 5 лежал на конусной поверхности 6 приемной трубки 7, за- крепле1П10й на бункере I и размещенной под воронкой 3, а б оковая поверхность детали 5 лежала на конусной поверхности воронки 2 п не касалась конусной поверхности воронки 3. К конусной поверхности 6 приемной трубки 7 прикреплен ворошитель, выполненный в виде спирального клина 8. острие которого направлено по касательной к отверстию 9 прие.мпой трубки 7, а направление спирали противоположно направлению вращения воронок 2 и 3. Сгнфальный клин 8 разворачивается но конусной поверхности во- роики 3 для обеспечения гарантированного взаимодействия сгщрального клина 8 с нижним концом детали 5. На поверхности клина 8 выполнен спиральный выступ 10, внутренняя поверхность конца которого расположена по касательной к конусной поверхности воронки 3, а внутренняя поверхность нижнего конца - но касательной к отверстию 9 приемной трубки 7.

Для повьинения производительности загрузочного устройства за счет обеспечения направления в отверстие 9 приемной трубки 7 нескольких деталей 5 за один оборот захватного органа на конусной поверхности приемной трубки может быть закреплено несколько ворошителей 8, расположенных но окружности с равными про.межутком (фиг. 4).

ila воронках 2 п 3 жестко закреплено че)вячное колесо 11, кине.матически связанное с червяком 12 редуктора 13, закрепленного на бункере 1. На воронке 2 также смонтирован штифт 14, выполняющий роль ворошителя массы деталей 5, находящихся

в воронке 2.

Устройство работает следующим образом

От электродвигателя (не показан) через

червяк 12 и червячное колесо 11 редуктора

13 приводятся во вращение воронки 2 и 3,

0 жестко связанные с червячным колесом 11. Детали 5, насыпанные навалом в бункер 1, устремляются под действием силы тяжести вниз к вращающейся воронке 2. Детали 5, находящиеся в воронке 2, подвергаются во рошению ворошителем, выполненным в виде штифта 14, закрепленного на поверхности воронки 2. При этом нижний конец самой нижней детали 5, лежащей на поверхности воронки 2, проходит через выходное отверстие 4 воронок 2 и 3 и упирается торцом в

0 конусную поверхность 6 верхней части приемной трубки 7. При вращении воронки 2 нижний конец детали 5 взаимодействует торцом с поверхностью спирального клина 8, а боковой поверхностью - с внутренней по5 верхностью спирального выступа 10. Благодаря тому, что направление спиралей клина 8 и выступа 10 противоположпо направлению вращения воронки, нижний конец детали 5 смещается их внутренни.ми поверхностями к отверстию приемной трубки 7. В ре0 зультате верхний конец детали 5 поднимается, чему также способствует взаимодействующий с ним ворошитель 14, и деталь 5, принимая вертикальное ноложение, западает в отверстие 9 приемной трубки 7, из которой детали 5 .механизмо.м поштучной вы5 дачи (не показан) подаются на позицию технологического оборудования или транспортного устройства.

Формула изобретения

1.Загрузочное устройство по авт. св. N° 1380902, отличающееся тем, что, с целью повышения надежности. работы устройства, внутренняя поверхность верхнего конца спирального клина выполнена по касательной к конусной поверхности нижней воронки захватного органа, а внутренняя поверхность нижнего конца - по касательной к отверстию приемной трубки.

2.Устройство по п. I, отличающееся тем, что на конусной поверхности нрие.мной трубки смонтировано несколько спиральных клиньев, равномерно и с одинаковым шаго.м расположенных по окружности конусной поверхности прие.мной трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1986 |

|

SU1380902A1 |

| Загрузочный ротор | 1989 |

|

SU1602677A1 |

| Загрузочное устройство | 1988 |

|

SU1593902A1 |

| Загрузочное устройство | 1990 |

|

SU1731582A1 |

| Роторный автомат питания | 1984 |

|

SU1230792A1 |

| Загрузочное устройство | 1990 |

|

SU1738596A1 |

| Загрузочное устройство | 1988 |

|

SU1593903A1 |

| Загрузочный ротор | 1988 |

|

SU1553316A1 |

| Роторный автомат питания | 1985 |

|

SU1283030A1 |

| Загрузочное устройство | 1988 |

|

SU1555108A1 |

Изобретение относится к станкостроению, а именно к устройствам автоматической загрузки технологического оборудования штучными цилиндрическими деталями, используемым в различных отраслях промышленности. Цель изобретения - повышение надежности работы устройства путем обеспечения надежного принудительного направления деталей, западающих в выходное отверстие захватного органа, в отверстие приемной трубки. Детали 5 западают в воронку 3 захватного органа и далее в отверстие 9 приемной трубки 7 на внутренней поверхности спирального выступа 10, внутренняя поверхность верхнего конца спирального выступа 10 расположена по касательной к конусной поверхности воронки 3, а внутренняя поверхность его нижнего конца - по касательной к отверстию 9 приемной трубки 7. При вращении воронок 2 и 3 нижний конец детали 5, запавшей в воронку 3, взаимодействует своей боковой поверхностью с внутренней поверхностью выступа 10 и смещается к отверстию, деталь 5, принимая вертикальное положение, западает в отверстие 9. Для повышения производительности устройства путем обеспечения возможности западания нескольких деталей 5 в отверстие 9 за один оборот захватного органа на конусной поверхности приемной трубки 7 может быть закреплено несколько спиральных клиньев 8, расположенных по окружности с равным шагом. 1 з.п. ф-лы, 4 ил.

Фи2.2

А-А

10

8

Авторы

Даты

1989-11-15—Публикация

1987-06-29—Подача