Изобретение относится к станкостроению, а именно к устройствам автоматической загрузки многопозиционных технологических машин штучными деталями, и может быть использовано для многоручьевой подачи деталей в роторные прессы.

Цель изобретения - повышение надежности работы роторного автомата питания за счет обеспечения поочередного самоочищения захватных органов бункера I,

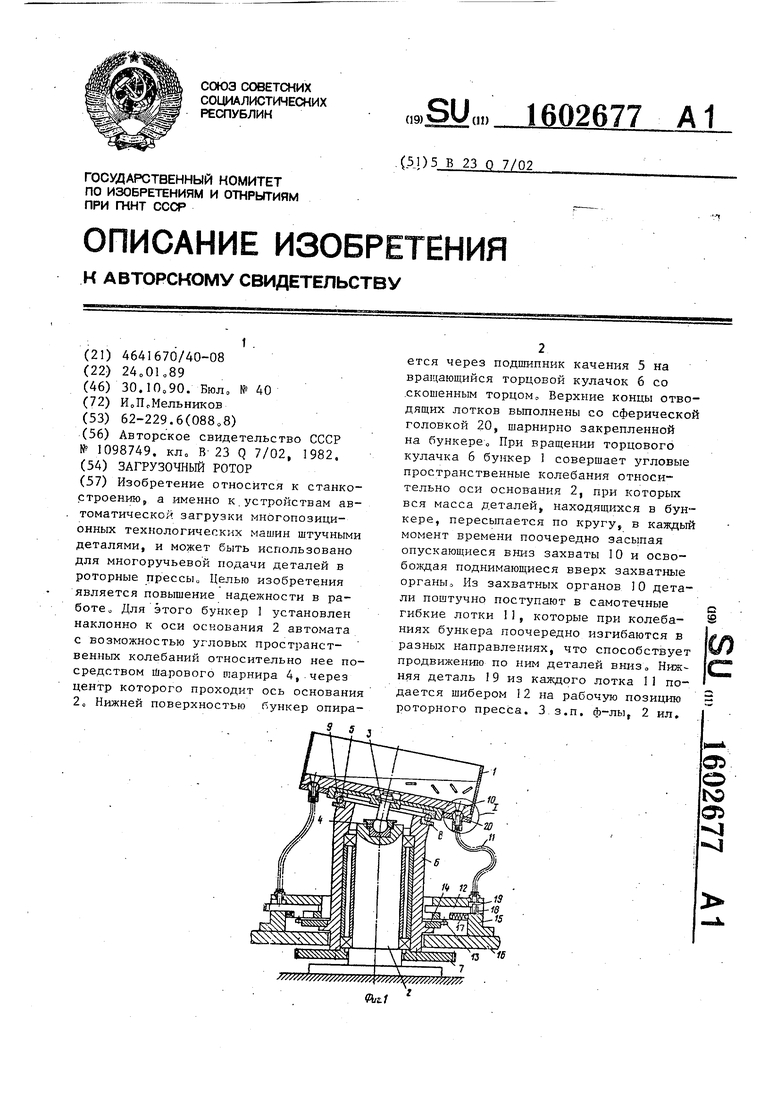

На фиг.1 изображен загрузочный ротор, общий вид, продольный разрез; на фиг.2 - узел Г на фиг.1.

Загрузочный ротор содержит бункер 1, установленный на неподвижном основании 2 автомата наклонно к его оси с возможностью угловых пространственных колебаний относительно нее. Бункер 1 жестко закреплен на одном iконце шатуна 3, установленного соос- но бункеру 1, противоположный конец которого выполнен со сферической головкой 4, шарнирно закрепленной на основании 2. Через центр сферической Золовки А проходит ось ротора.

Бункер 1 взаимодействует своей i нижней поверхностью с приводом колебаний через радиально-упорный подшипник 5 качения. Привод колебаний выполнен в виде торцового кулачка .6 со скошенным под углом к оси автомата торцом. Торцовой кулачок 6 установлен с возможностью вращения относительно оси основания 2 от жестко закрепленной на нем шестерни 7, кинематически связанной с приводом вращения (не показан) . Нижнее кольцо 8 подшипника 5 неподвижно закреплено на скошенном торце кулачка 6, а верхнее кольцо 9 жестко прикреплено к нижней поверхности бункера 1. ,

В донной части бункера 1 равномер- но по окружности выполнены захваты

10,выполненные в виде воронкообразных отверстий.

Равномерно по окружности ротора размещены отводящие лотки, выполненные в виде витых гибких трубок

11,верхние концы которых сообщаются с захватами 10, а нижние связаны с механизмами поштучнойвыдачи, вьшолненными в виде шиберов 12, взаимодействующих своими роликами 1 3 с враг;ающимгя кольцевым копиром 14, жестко закрепленным на торцовом ку0

5

0

5

0

5

0

5

0

5

лачке 6. Шиберы 1 2 установлены в пазах; неподвижного кольца 15, жестко закрепленного на станине 16 роторного пресса. Постоянный контакт роликов

13шиберов 12 с кольцевым копиром

14обеспечивается с помощью пружин 17 сжатия о На конце каждого шибера

12 установлена подпружиненная в радиальном направлении полукольцевая губка 18, образующая вместе с полукольцевой выемкой конца шибера 12 гнездо, исключающее падение детали 19 и потерю ею вертикальной ориентации при перемещении ее шибером 12 к рабочей позиции пресса.

Верхние концы витых гибких трубок 11 выполнены со сферической головко.й 20, шарнирно закрепленной на бункере 1. В сферической головке 20 соосно трубке 11 вьшолнен канал 21 с выходной воронкой 22, образующие конической поверхности которой наклонены к оси воронки под большим углом, чем образующие воронки 10. Сферическая головка 20 жестко крепится в переходнике 23 верхнего конца витой гибкой трубки 11 с помощью винта 24. Для того чтобы, образующие конической поверхности воронки 22 не выступали за поверхность воронки 10, на переходнике 23 выполнена фаска 25, коническая поверхность которой в любом положении бункера 1 упирается в коническую поверхность фаски 26 бункера 1, которая служит упором.

Загрузочный ротор работает следующим образом.

Детали засыпаются навалом в бункер 1. От привода (не показан) через шестерню 7 приводятся во вращение относительно оси основания 2 торцовой кулачок 6 и жестко связанное с ним нижнее кольцо -8 радиально-упорного подшипника 5, При этом верхнее кольцо 9 подшипника, жестко связанное с бункером 1, удерживается от вращения вместе с верхним кольцом 8 под весом бункера 1 с масой деталей и вследствие зтого в каждый момент времени принимает положение, соответствующее наклонному положению кольца 8. Таким образом, при вращении нижнего кольца 8 подшипника относительно оси основания 2 его верхнее кольцо 9 и жестко связанный с ним бункер 1 совершают угловые пространственные колебания относительно оси основания 2, а шатун 3 совершает круговые качательные дппжения относительно оси основания 2 При этом за каждый оборот кулачка 6 ось шатуна 3 и ось бункера I описывают конус относительно оси основания 2 Амплитуда угловых пространственных колебаний бункера 1 зависит от длины шатуна 3 и угла наклона скошенного торца ку- тгачка 6 к оси основания 2с,

Под действием угловых пространственных колебаний бункера 1 вся масса деталей, находящихся в нем, пересыпается по кругу, в каждый момент поочередно засьтая опускающиеся вниз захватные органы 10 и освобождая поднимающиеся вверх захватные органы. При засыпании деталями опускающихся воронок 10 бункера 1 они заполняются деталями, т.е происходит захват деталей захватными органами. При этом часть деталей сразу поштучно западает в воронку 22 сферической головки 20 и через канал 21 попадает в витую гибкую трубку П. Оставшиеся в воронке 10 детали поштучно западают в воронку 22 сферической головки 20, а затем в канал 21 и витую гибкую трубку 11 за промежуток времени, в течение которого воронка 10 не засыпана массой деталей, , ко.гда воронка 10 находится над уровнем детале в бункере 1 При этом детали поштучно западают из .воронки 10 в канал 21 сферической головки 20 под действием угловых пространственных колебаний воронки 10 вместе с бункером 1, способствующих встряхиванию и пересыпанию деталей в воронке 10. Таким образом, за промежуток времени, в течение которого воронка 10 не засыпана массой деталей, она может полностью самоочиститься от оставшихся в ней деталей и к моменту очередного засыпания ее массой деталей быть пустой. Вследствие того.что сферические головки 20 шарнирно закреплены на бункере 1, они поворачиваются относительно своего центра в сферических гнездах бункера 1 при его угловых пространственных колебаниях. При этом в- любом положе1.;;и бункера 1 переходники 23 фасками 25 упираются в поверхность фасок 26 бункера, т.е. фаски 25 переходников 23 обклтываются по конической поверхности фасок 26 бункера 1 , обеспечивая гсостоянное сопряжение по прямой линии образующих конических поверхностей воронок 10 и 22 и исключая выступание конической

15

20

поверхности воронок 22 за коническую поверхность воронок 10

Воронки 10 постоянно сообщаются с воронками 22, вследствие того что образующие последних наклонены к оси воронки под большим углом, чем образующие воронок lO,

При угловых пространственных коле Q баниях бункера 1 витые гибкие трубки 11 поочередно изгибаются в раз- ньк направлениях, а их переходники 23 располагаются всегда вертикально вследствие поворачивания сферичес- Kiix головок 20 в сферических гнездах бункера 1 о В витых гибких трубках 11 детали накапливаются и продвигаются вниз к шиберам 12. Изгибание трубок 1I в разных направлениях способствует продвижению по ним деталей вниз о Нижняя деталь 19 из каждой трубки 11 западает в гнездо соответствующего шибера 12 и подается им на рабочую позицию роторного пресса

25 при взаимодействии ролика 13 шибера с вращающимся кольцевым копиром 14. При этом подпружиненная в радиальном , направлении полукольцевая губка 18 предотвращает падение детали (т.е.

30 потерю ею вертикального положения)

при перемещении ее шибером 12 на рабочую позицию пресса. Шиберы 12 осуществляют поштз -чную выдачу деталей 19 на рабочие позиции роторного пресса, отсекая своей верхней поверхностью столб деталей, находящихся в трубке Возвращение шиберов 12 в исходное положение осуществляется пружинами 17.. Пикл каждого шабера 12 повторяется при каждом обороте кольцевого копира 14о

Ф.ормула изобретения

5 1. Загрузочный ротор, содержащий основание, установленный на нем с возможностью колебаний от соответствующего привода бункер с равномерно расположенными по его окружности

0 захватами, отводящие лотки и механизмы поштучной выдачи, о т л и ч а ю- щ и и с я тем, что, с целью повышения надежности работы ротора, бункер установлен под углом к оси рото

5 ра с вoз oжнocтью угловых пространственных колебаний относительно нее.

2 о Ротор по По 1, отлича ю- щ и и с я тем, что бункер установлен на основании посредством шарового

5

0

шарнира, центр которого расположен на оси ротора с возможностью взаимодействия с приводом колебаний посредством дополнительно введенного подшипника качения, при этом привод колебаний выполнен в виде торцового кулачка со скошенными под углом к оси ротора торцом, установленного с возможностью вращения относительно оси ротора,

3, Ротор по п. 1, отличающийся тем, что бункер связан

с основанием посредством жестко соединенного дополнительно введенного шатуна, установленного соосно с бункером, один конец которого жестко связан с бункером, а другой вьтол- нен со сферической головкой и шар- нирно установлен на основании,

4. Ротор по п. 1, о т л и ч а ю- щ и и с я тем, что верхние концы отводящих лотков вьшолнены со сферической головкой, шарнирно установленной на бункере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочный ротор | 1989 |

|

SU1683965A2 |

| Загрузочный ротор | 1989 |

|

SU1712125A1 |

| Загрузочное устройство | 1988 |

|

SU1555108A1 |

| Роторный автомат питания | 1987 |

|

SU1524988A1 |

| Роторный автомат питания | 1984 |

|

SU1230792A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Загрузочное устройство | 1987 |

|

SU1521554A2 |

| Загрузочный ротор | 1988 |

|

SU1553314A1 |

| Роторный автомат питания | 1987 |

|

SU1468710A1 |

| Роторный автомат питания | 1987 |

|

SU1491654A1 |

Изобретение относится к станкостроению, а именно к устройствам автоматической загрузки многопозиционных технологических машин штучными деталями, и может быть использовано для многоручьевой подачи деталей в роторные прессы. Целью изобретения является повышение надежности в работе. Для этого бункер 1 установлен наклонно к оси основания 2 автомата с возможностью угловых пространственных колебаний относительно нее посредством шарового шарнира 4, через центр которого проходит ось основания. Нижней поверхностью бункер опирается через подшипник качения 5 на вращающийся торцовой кулачок 6 со скошенным торцом. Верхние концы отводящих лотков выполнены со сферической головкой 20, шарнирно закрепленной на бункере. При вращении торцового кулачка 6 бункер совершает угловые пространственные колебания относительно оси основания 2, при которых вся масса деталей, находящихся в бункере, пересыпается по кругу, в каждый момент времени поочередно засыпая опускающиеся вниз захваты 10 и освобождая поднимающиеся вверх захватные органы. Из захватных органов 10 детали поштучно поступают в самотечные гибкие лотки 11, которые при колебаниях бункера поочередно изгибаются в разных направлениях, что способствует продвижению по ним деталей вниз. Нижняя деталь 19 из каждого лотка 11 подается шибером 12 на рабочую позицию роторного пресса. 3 з.п.ф-лы, 2 ил.

i9 Ю У

9us,2

| Роторный автомат питания | 1982 |

|

SU1098749A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1989-01-24—Подача