pa вдоль оси образца и поверхностную твердость образца после охлаждения, при этом, обеспечивают значения комплексного показателя режима индук ll

Е d -V

ционного нагрева

от образца к образцу в пределах 0,01-0,04;

0,05-0,09 и 0,10-0,13 ---, :

мм

по результатам измерений вычисляют оптимальное значение упомянутого комплексного показателя по формуле:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения твердости высокомарганцовистых сталей | 1987 |

|

SU1538098A1 |

| Способ изготовления звездочек цепных передач | 1987 |

|

SU1463986A1 |

| Сталь | 1979 |

|

SU990863A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ закалки изделий | 1987 |

|

SU1463773A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| Способ выбора материала для изготовления валов | 1986 |

|

SU1375985A1 |

| Устройство для термообработки плоских деталей | 1988 |

|

SU1615195A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ЗАГРУЗКИ ФЕРРИТОВЫХ ИЗДЕЛИЙ ПРИ СПЕКАНИИ В КАМЕРНОЙ ПЕЧИ | 1989 |

|

SU1690288A1 |

Изобретение относится к термической обработке металлов и может быть использовано при назначении режима индукционного нагрева под поверхностную закалку валков холодной прокатки. Цель изобретения - повышение качества закалки при минимальном расходе энергии. Согласно способу выполняют три пробные закалки, обеспечивая значения комплексного показателя режима P2/(ADV) последовательно 0,01-0,04

0,05-0,09 и 0,10-0,13 кВт2.мин/мм3, где P - мощность, подводимая к индуктору, кВт

A=2,5-15 - зазор между деталью и индуктором, мм

D - диаметр валка, мм

V - скорость движения индуктора относительно валка, мм/мин. Затем по результатам измерений твердости вычисляют оптимальное значение комплексного показателя режима по формуле F=1/2[X2(Y3-Y2)+X2(Y1-Y3)+X2(Y2-Y1)]/[X1(Y3-Y2)+X2(Y1-Y3)+X3(Y1-Y3)], где X1, X2, X3 - значения комплексных показателей режимов пробных закалок

Y1, Y2, Y3 - значения твердости соответствующих образцов, и определяют необходимую мощность, подводимую к индуктору по формуле P=√FADV.

f )(Ул. 2 хДуз - yj xjy,

где X,, X , Xj фактичехкие значения комплексных показа - телей режима индук- ционного нагрева на каждом из образцов; У 5 yis-ya фактические значения твердости на соответствующем образце; и определяют необходимую мощность электрического тока, подводимую к индуктору при нагреве валков по.формуле-

Р Vf-aB-de-Yg,

где dp - диаметр валка;

.ад - зазор при нагреве валка; Vg - скорость поступательного

перемещения индуктора вдоль . оси валка при его нагреве, Проведенные исследования показали,

от по

что зависимость твердости HRC

Р

казателя носит немонотонньи

a--d-v

а b

f

ili i Iili5 i j. )

ЛхТ- х ТГх з

Zj i Z l i 2;i5J i 5il

X - X Y

1 1 5з1У1 1 з(. 2

Зная величину f, на основании фо мулы (I) можно найти необходимую мощность подводимого электрического тока при нагреве валков

Р ff.-aj.dg-vg , где dj - диаметр валка;

ag - зазор между поверхностями

индуктора и валка; Vg - скорость поступательного

перемещения индуктора вдол оси валка.

Р Выбор значений показателя 7

a.-d--v

в пределах 0,01-0,04; 0,05-0,09 и 0,10-0,13 кВт -мин/мм обеспечивает

. f I-Zl .

- уэ Т + х1ГуТ- уТ7

I

характер и имеет максимум при опреде Еенном значении

a d--v

- f

(1)

Количественно ход этой кривой зависит от материала валков и предварительной термической обработки, поэтому образцы для пробных нагревов и охлаждений изготавливают из той же марки стали и подвергают той же предварительной термической обработки, что и натурные валки. Вьшол- нив три пробных прохода и зафиксировав в каждом из них, с одной сторо

ны, d, а, V. Р (т.е. параметр pi

-(х), а с другой стороны а а -т

твердость HRC(y), можно через эти

точки провести параболу у ах +

+ Ъх + с и найти точку ее максиьсума,

b . как f - ,

наличие точек слева от максимума, справа от максимума и контрольной точки в окрестности экстремума. Среди возможных параметров проведения пробных нагревов можно выделить такие, при использовании которых способ реализуется наиболее эффективно и получаемые результаты наиболее точны.

Наиболее точный результат получается, если при нагревах всех трех образцов скорость поступательного перемещения индуктора принимается одинаковой и равной скорости поступательного перемещения индуктора

515

при нагреве валков. Величина зазора между поверхностями образца и индук тора принимается равной 2,5-15 мм. При величине зазора меньше 2,5 мм возникают местные перегревы поверхности валков и неравномерный нагрев. При величине зазора больше 15 мм возникают большие потери в магнитной цепи и снижается КПД индуктора.

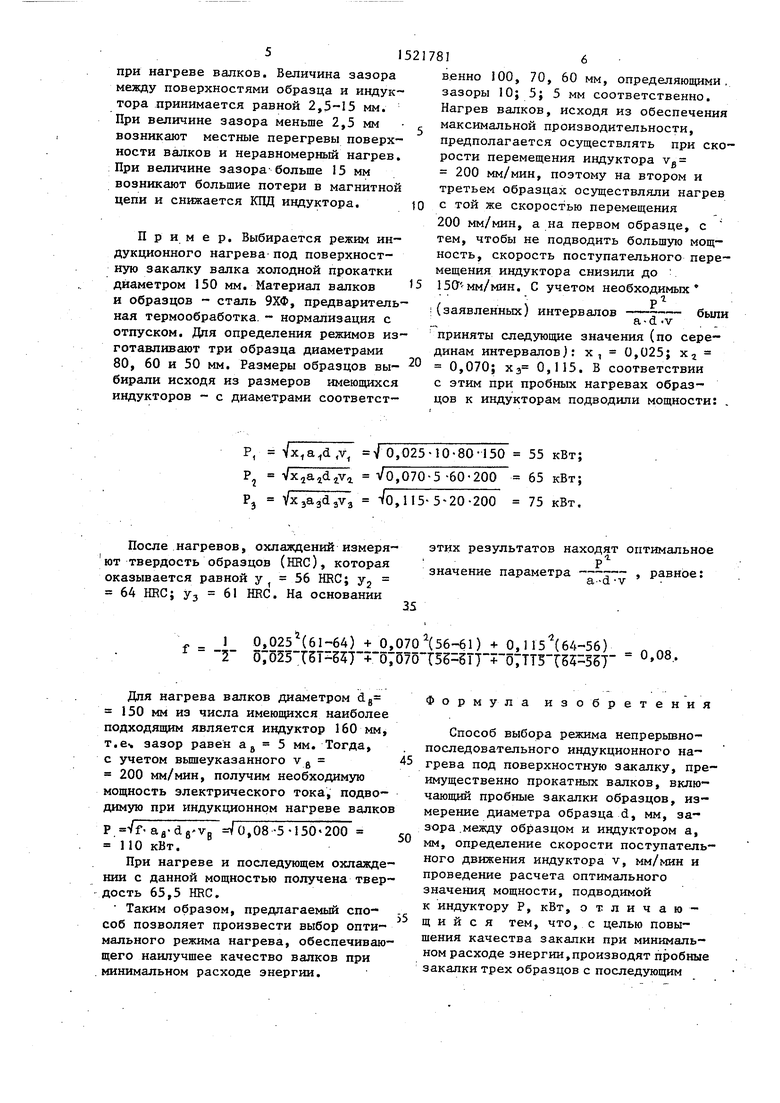

Пример. Выбирается режим индукционного нагрева под поверхностную закалку валка холодной прокатки диаметром 150 мм. Материал валков и образцов - сталь 9ХФ, предварительная термообработка. - нормализация с отпуском. Для определения режимов изготавливают три образца диаметрами 80, 60 и 50 мм. Размеры образцов вы- бирали исходя из размеров имеющихся индукторов - с диаметрами соответст-

Р, .v V 0,025-10-80-150 55 кВт; Р Tfx aadjVi Vo,070-5 60-200 65 кВт; Р. VxjaadjVa Vo, 115-5-20-200 75 кВт.

После нагревов, охлаждений измеря- ют твердость образцов (HRC), которая оказывается равной у 56 HRC; у 64 HRC; у 6 HRC. На основании

1 0,025(61-64) +0,070(56-61) + 0,115(64-56) ., - -Г о7о25Т5Т-557 о7б70-Г55 5Т7 о7ТТ5-Г55-557

Для нагрева валков диаметром dg 150 мм из числа имеющихся наиболее подходящим является индуктор 160 мм, т.еч зазор равен а 5 мм. Тогда, с учетом вьш1еуказанного v g 200 мм/мин, получим необходимую мощность электрического тока, подводимую при индукционном нагреве валков

Р Vf. ae de Vg 1/0,08-5-150200 110 кВт.

При нагреве и последующем охлаждении с данной мощностью получена твердость 65,5 HRC.

Таким образом, предлагаемый спо- соб позволяет произвести выбор оптимального режима нагрева, обеспечивгио- щего наилучшее качество валков при минимальном расходе знергии.

816

венно JOG, 70, 60 мм, определяющими, зазоры 10; 5; 5 мм соответственно. Нагрев валков, исходя из обеспечения максимальной производительности, предполагается осуществлять при скорости перемещения индуктора Vg 200 мм/мин, поэтому на втором и третьем образцах осуществляли нагрев с той же скоростью перемещения 200 мм/мин, а на первом образце, с тем, чтобы не подводить большую мощность, скорость поступательного перемещения ивдуктора снизили до 150 мм/мин. С учетом необходимых

a-d .V

приняты следующие значения (по серединам интерваловJ: к, 0,025; Xj 0,070; Хэ 0,115. В соответствии с этим при пробных нагревах образцов к индукторам подводили мощности: .

(заявленных) интервалов

были

зтих результатов находят оптимальное

Р значение параметра- , равное:

35

Формула изобретения

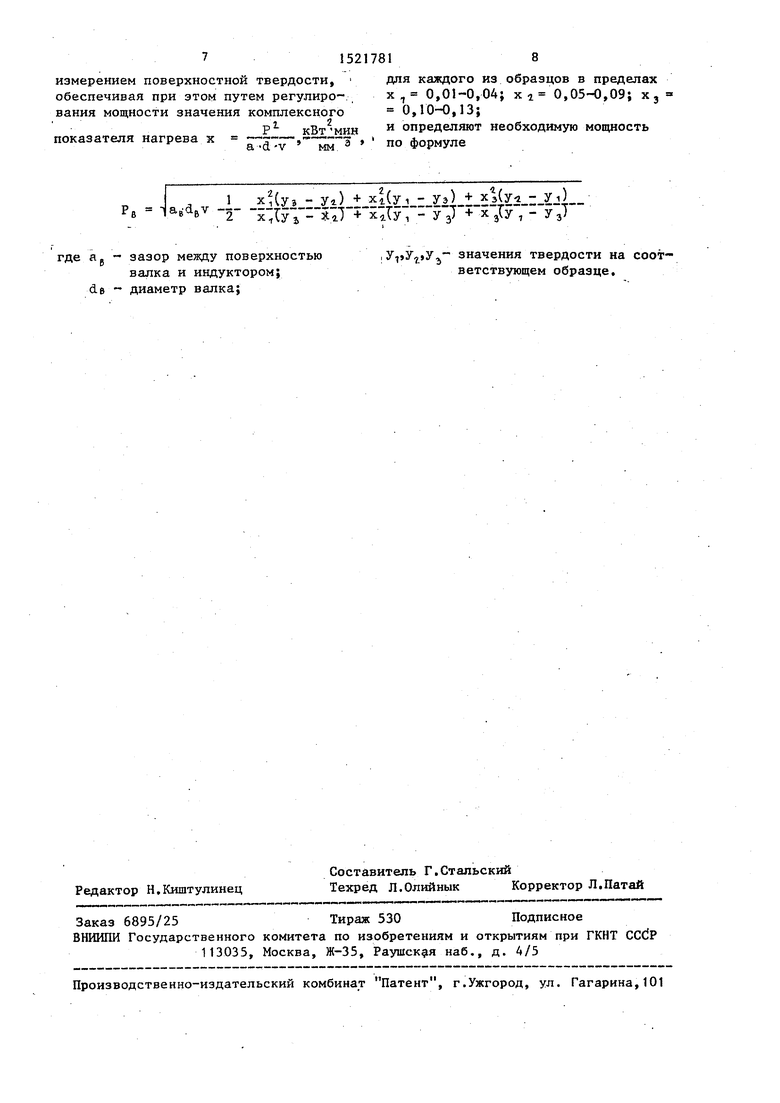

Способ выбора режима непрерьшно- последовательного индукционного нагрева под поверхностную закалку, преимущественно прокатных валков, включающий пробные закалки образцов, измерение диаметра образца d, мм, зазора .меяаду образцом и индуктором а, мм, определение скорости поступательного движения индуктора v, MM/NMH и проведение расчета оптимального значение мощности, подводимой к индуктору Р, кВт, отличающийся тем, что, с целью повышения качества закалки при минимальном расходе знергии,производят пробные закалки трех образцов с последующим

715217818

измерением поверхностной твердости, для каждого из образцов в пределах обеспечивая при этом путем регулиро- . 1 0,01-0,04; xi 0,05-0,09; х, вания мощности значения комплексного 0,10-0,13;

Р определяют необходимую мощность показателя нагрева к -..-.-,

р J« 1 - yJ + х1() () РВ - 1a,d,v -5- .--. ,-У,1,Ь,-7,1

t

где Яр зазор между поверхностью , значения твердости на соотвалка и индуктором;ветствующем образце.

de диаметр валка;.

| Демичев А.Д | |||

| Поверхностная за- ,калка индукционным способом | |||

| Л.: Машиностроение, 1979, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-11-15—Публикация

1987-06-29—Подача