Изобретение относится к сплавам чер ных металлов и может быть использовано для изготовления рабочих валков холодной прокатки многовалковых станов. Известны стали для изготовления вал ков холодной прокатки, химические составы которых представлены в табл. 1. Наиболее близкой к изобретению является сталь 9Х, применяемая для рабочих валков многовалковых станов, имеющих понижет ную стойкость из-за недост точной контактной выносливости l J . Недостаток обусловлен малой закаливаемостью стали, которая после объем ной или поверхностной индукционной закалки с последукщим низкотемпературным отпуском имеет твердость не выше 60-61 HRC. Валки, вследствие появления на поверхности мелких очагов разрушения питтинга, снимаются с эксплуатации, так как этУ1 дефекты отпечатываются на ленте и вызывают брак проката.

-(54) СТАЛЬ Целью изобретения является повышение закаливаемости и, как следствие, контактной выносливости. Эта цель достигается тем, что в состав стали, содержащей углерод, кремний, марганец, хром и железо, допсмпгательно вводят азот и бор при следуюцем соотношении компонентов, вес. %: Углерод . .О,8О-0,95 МарганецО,2О-О,35 Кремний0,25-0,35 Хром1,40-1,70 Азот0,О5-ОДО БорО,ОО15-О,О025 ЖелезоОстальное Наличие азота и бора обеспечивает стали высокую твердость и контактную прочность, вследствие чего стойкость валков повышается. Увеличение твердости после закалки при введении азота в сталь обусловлено образованием нитромартенсит-структуры, обпадакщей более высокой твердостью.

чем мартенсит Ьталей, не содержащих азот. Кроме того, азот с хромом и бором офазует нитриды, что также обуславливает повышенную твердость стали.

Вводимый в сталь бор способствует измельчению зерна аустенита, получению мелкоигольчатого нитромартенсита, что исключает повышенную хрупкость ста-ли из-за общей высокой твердости.

Кроме того,нитриды бора обладают повыщенной теплотой образования и температуро диссоциации, бор способствует сохранению азота в стали при высокотемпературных нагревах.

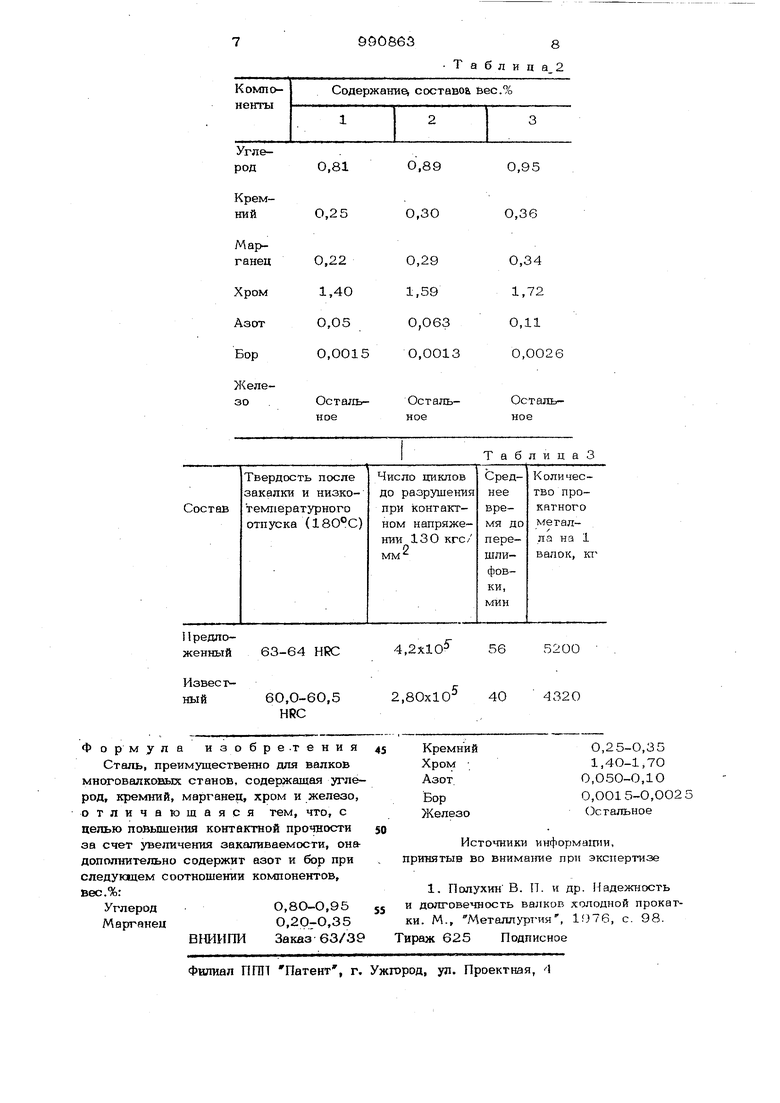

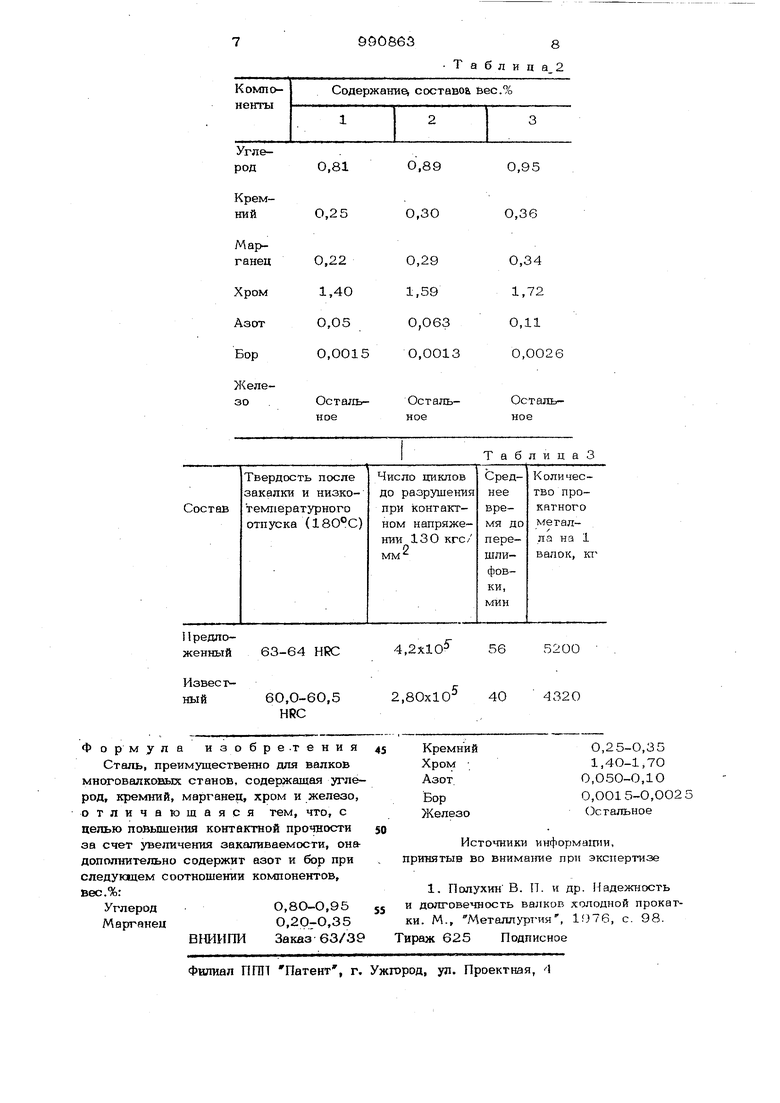

Готовят три состава. Содержание приведено в табл. 2.

Введение азота производкачзя путем присадки азотированного феррохрома в , количестве, обеспечивающем содержание азота в пределах его содержания в соетаве. На массу Ют вьшлавленной стали вводят 120 кг азотированного феррохрома, %: Сг 61,3; N7,5; С 0,5; Si 1,О; 5О,О2; Р О,ОЗ; Ре - остальное.

Введение бора производят в полностью раскисленный металл путем присадки ферробора. На массу 10 т вьшлавленной стали вводят 3,О кг ферробора ,

Из полученных слитков откованы заготовки диаметром 50 мм, длиной 600 м по которым оценивают эффективность предлагаемого состава, из которых изготавливают образцы (10 шт) для испытания на контактную выносливость. Образцы диаметром 4О мм, с внутренним отверстием 16 мм, с длиной рабочей части 5 мм и шириной 10 мм.

Средняя твердость образцов после серийной термической обработки методом поверхностной закалки составляет для стали предлагаемого состава (табл. 3) 63-64 HRC.

Образцы испытывают на 3-х роликовой машине при контактных напряжениях (по Герцу) 13О кгс/мм . В зону контакта при испытании подают машинное масло марки МС. За критерий стойкости образцов принимают число контактных напряжений до появления очагов разрушения (питтинга). Результаты испытаний представлены в табл. 3. Производственные испытания производят на 12-ти валковом стане.

Применение предлагаемого изобретения для изготовления валков холодной пркатки обеспечивает значительное увеличение IDC срока службы.

9608638

Таблииа2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1717668A1 |

| Чугун | 1982 |

|

SU1047986A1 |

| Сталь | 1982 |

|

SU1016393A1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| Сталь | 1980 |

|

SU956600A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2014 |

|

RU2547975C1 |

| Сталь | 1986 |

|

SU1388455A1 |

| СТАЛЬ | 1991 |

|

RU2020186C1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

ТаблицаЗ

Авторы

Даты

1983-01-23—Публикация

1979-04-04—Подача