Известны устройства для управления формой (конусностью) изделия при его врезном шлифовании путем изменения правкой формы рабочей поверхности абразивного круга. Подналадка згла конуса детали при выходе этого угла за пределы допускаемых отклонений производится регулировкой положения бабки.

При малых величинах допускаемых отклонений угла конуса (например, при шлифовании беговых дорожек колец конических роликоподшипников) подналадка угла представляет трудоемкую операцию и служит одним из источников внецикловых потерь.

Описываемое устройство отличается от известных тем, что направляющая подвижного держателя правящего алмаза выполнена поворотной под воздействием механизма подналадки при поступлении в него импульса от измерительного прибора, производящего последующий контроль отклонения конусности очередного изделия.

Такое выполнение описываемого устройства позволяет автоматизировать подналадку угла конуса изделия.

Для направления алмаза в устройстве 11рименена копирная линейка, изменяющая свое положение в пространстве при помощи винтовой пары и храпового механизма под воздействием соленоида, воспринимающего импульс измерительного прибора.

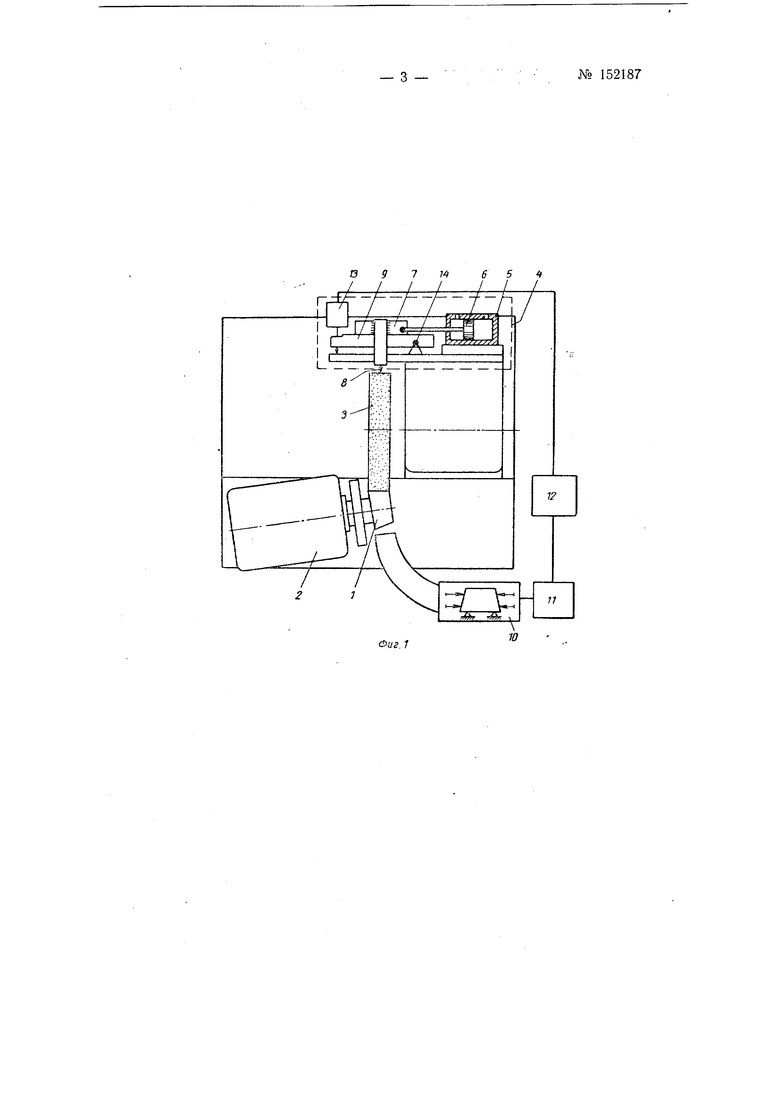

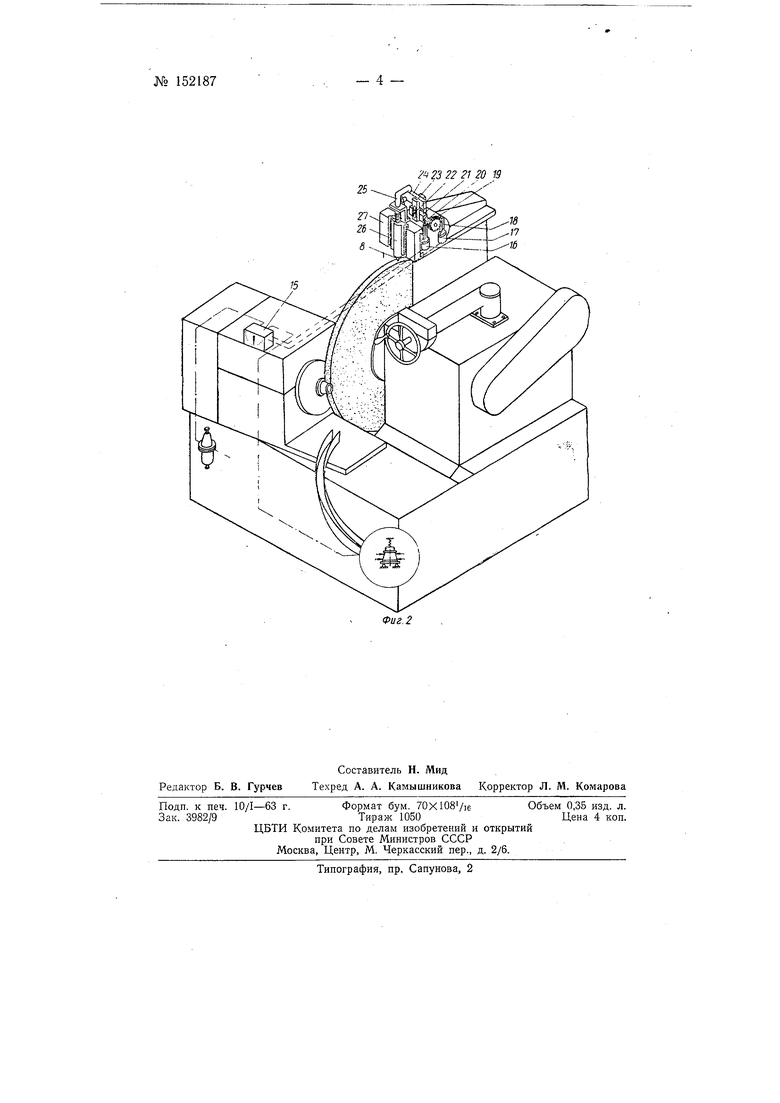

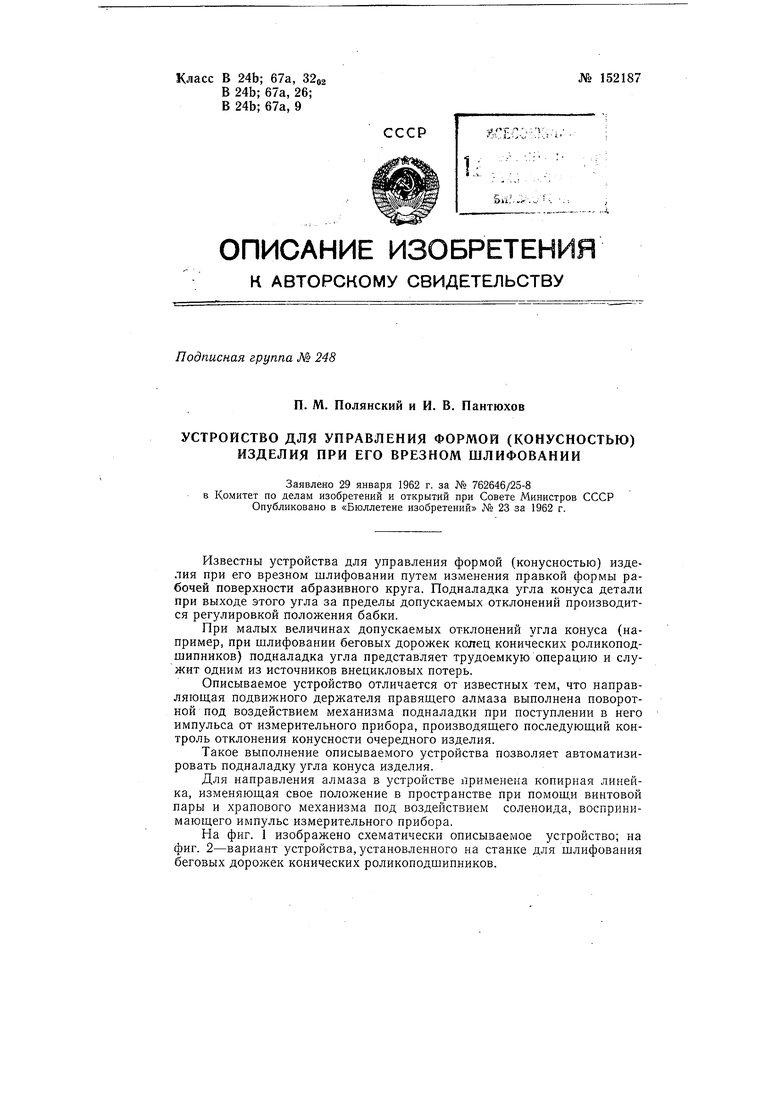

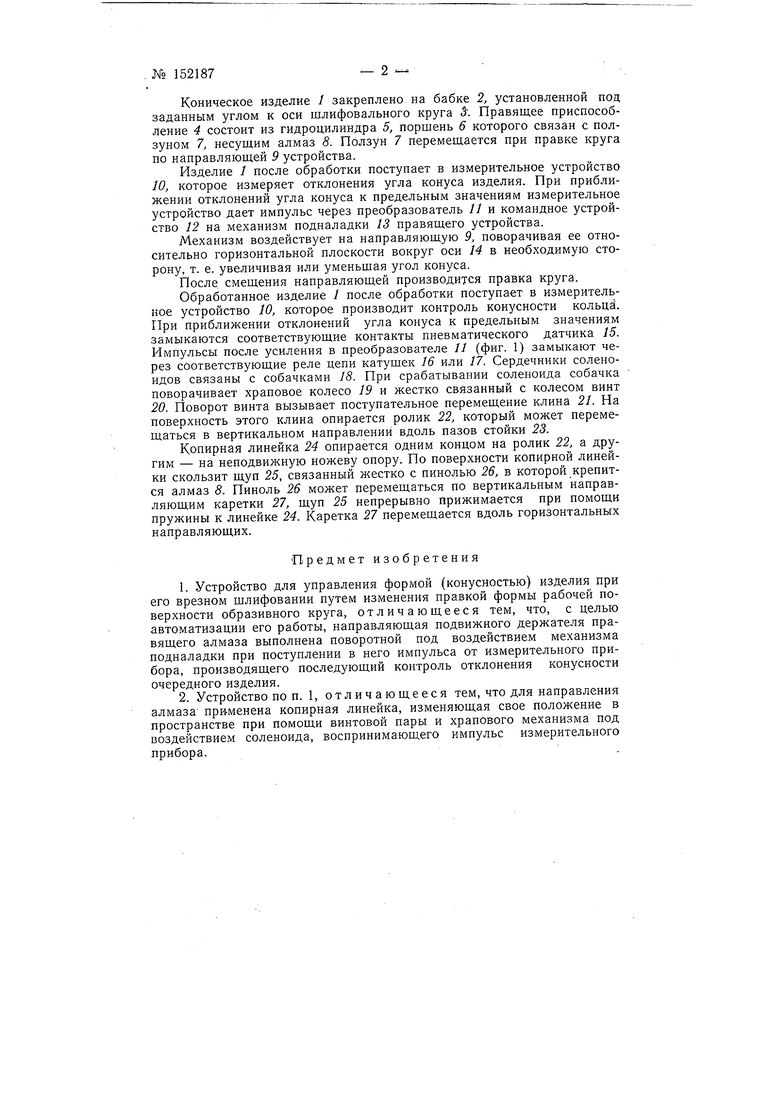

На фиг. 1 изображено схематически описываемое устройство; на фиг. 2-вариант устройства, установленного на станке для шлифования беговых дорожек конических роликоподшипников.

. Ко 152187

Коническое изделие / закреплено на бабке 2, установленной под заданным углом к оси шлифовального круга З. Правящее приспособление 4 состоит из гидроцилиндра 5, поршень 6 которого связан с ползуном 7, несуш,им алмаз 8. Ползун 7 перемеш.ается при правке круга по направляющей 9 устройства.

Изделие 1 после обработки поступает в измерительное устройство 10, которое измеряет отклонения угла конуса изделия. При приближении отклонений угла конуса к предельным значениям измерительное устройство дает импульс через преобразователь // и командное устройство 12 на механизм подналадки 13 правящего устройства.

Механизм воздействует на направляющую 9, поворачивая ее относительно горизонтальной плоскости вокруг оси 14 в необходимую сторону, т. е. увеличивая или уменьщая угол конуса.

После смещения направляющей производится правка круга. Обработанное изделие / после обработки поступает в измерительное устройство 10, которое производит контроль конусности кольцй. При приближении отклонений угла конуса к предельным значениям замыкаются соответствующие контакты пневматического датчика 15. Импульсы после усиления в преобразователе 11 (фиг. 1) замыкают через соответствующие реле цепи катушек 16 или 17. Сердечники соленоидов связаны с собачками 18. При срабатывании соленоида собачка поворачивает храповое колесо 19 и жестко связанный с колесом винт 20. Поворот винта вызывает поступательное перемещение клина 21. На поверхность этого клина опирается ролик 22, который может перемещаться в вертикальном направлении вдоль пазов стойки 23.

Копирная линейка 24 опирается одним концом на ролик 22, а другим - на неподвижную ножеву опору. По поверхности копирной линейки скользит щуп 25, связанный жестко с пинолью 26, в которой крепится алмаз 8. Пиноль 26 может перемещаться по вертикальным направляющим каретки 27, щуп 25 непрерывно прижимается при помощи пружины к линейке 24. Каретка 27 перемещается вдоль горизонтальных направляющих.

Предмет изобретения

1.Устройство для управления формой (конусностью) изделия при его врезном шлифовании путем изменения правкой формы рабочей поверхности образивного круга, отличающееся тем, что, с целью автоматизации его работы, направляющая подвижного держателя правящего алмаза выполнена поворотной под воздействием механизма подналадки при поступлении в него импульса от измерительного прибора, производящего последующий контроль отклонения конусности очередного изделия.

2.Устройство по п. 1, отличающееся тем, что для направления алмаза применена копирная линейка, изменяющая свое положение в пространстве при помощи винтовой пары и храпового механизма под воздействием соленоида, воспринимающего импульс измерительного прибора.

.±.

09 7 м

5

/

1I I/

ГТГ

i/fjfjy rjTjM

Оцг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА НА ВНУТРИШЛИФОВАЛЬНОМ СТАНКЕ | 1966 |

|

SU180503A1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| Устройство для правки фасонных шлифовальных кругов | 1960 |

|

SU141402A1 |

| Способ автоматического регулирования точности формы детали | 1973 |

|

SU444630A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Способ шлифования конических колес со спиральными зубцами | 1937 |

|

SU54158A1 |

| Способ автоматизации цикла круглого врезного шлифования | 1959 |

|

SU142496A1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ВНУТРЕННЕЙ ОБРАБОТКИ КАНАВОК ВРЕЗАНИЕМ | 2004 |

|

RU2275296C1 |

Авторы

Даты

1962-01-01—Публикация

1962-01-29—Подача