1

Известны бесцентрово-шлифовальные автоматы для обработки тел вращения методом врезания, снабженные системой автоматического контроля и устройствами для аериодической правки кругов алмазным карандашом, расположенными на обеих бабках.

В описываемом автомате для новышения точности обработки механизм перемещения щлифовальной бабки выполнен в влде двух подвижных в направлении, перпендисулярном направлению подачи бабки, клиньев. B3aHjMOдействующих с подвижным толкателем, кото;рый связан с бабкой через механизм подналадки, управляемый от сигналов измерительного устройства. Один из клиньев предиазначен для тонкого перемещения бабки, а другой- для грубого, в частности, при правке кругов, выполняемой от копира, воздействующего на щупы механизма правки, один из которых выполнен регулируемым для к омпенсации износа алмаза в зависимости от сигнала системы автоматического контроля, вырабатывающей показания посредством датчикэ, перемещаемого на измеряемое изделие под воздействием клинового механизма.

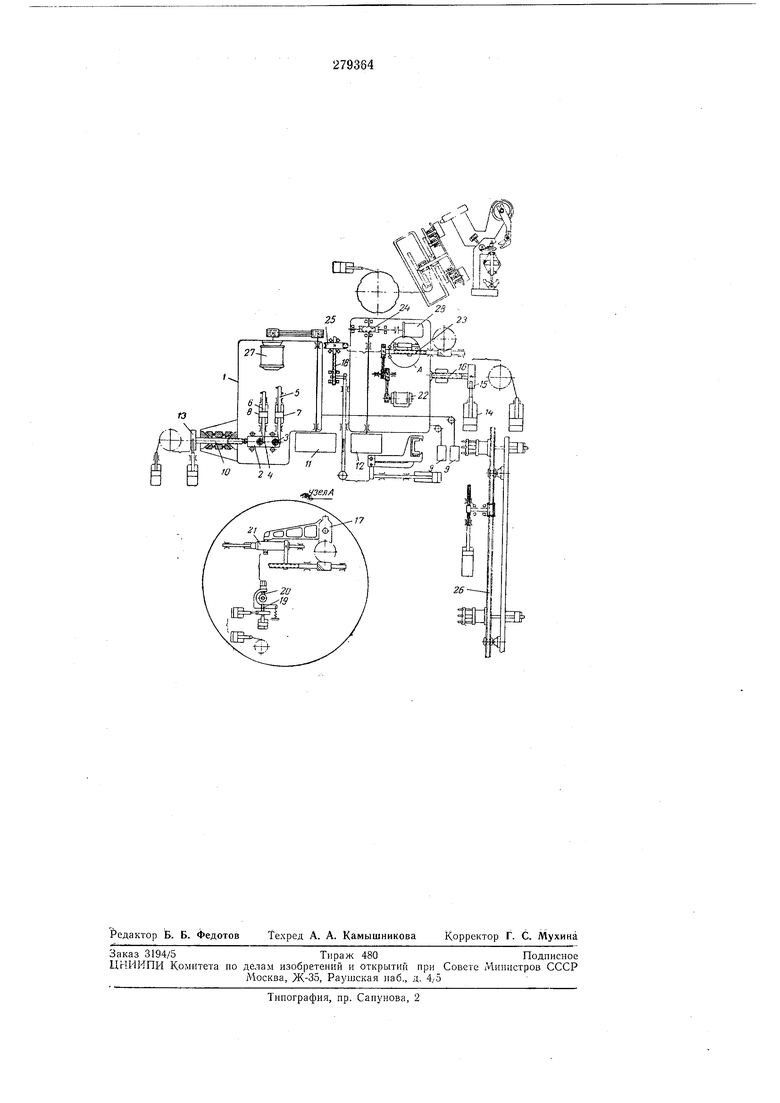

На чертеже представлена кинематическая Схема предлагаемого автомата.

щлифовальной бабки, который состоит из корпуса /, жестко закрепленного на стаьнне, подвижного толкателя 2 и двух клиньев 3 л 4, укрепленных на щтоках 5 и 5 гидроцилпндров 7 и 5.

В исходном состоянии шлифовальнг.я бабка находится в крайнем левом положеьии и нагружена в сторону зоны шлифования лодвещенными к ней грузами 5.

Корпус механизма подачи щлифовальной бабки жестко закреплен на станине. При движении клина 3 вверх толкатель 2 передвигается вправо, давая щлифовальной бабке возMOJKHocTb перемещаться в сторону обрабатываемого изделия.

При обратном движении клина толкатель 2 перемещается влево, так как винт Ю .;еханизма автоматической нодналадки находится в постоянном контакте с этим толкателем.

Механизм автоматической нодналадки жестко укреплен на щлифовальной бабке, поэтому при движении толкателя 2 влево шлифовальная бабка с механизмом подналадки также неремещается влево.

При движении клина 4щлифовальная бабка отводится в крайнее левое положение. В этом ноложении происходит правка круго У/ и 12.

ный круг каждый раз «подналаживается на конкретную величину. Система автои.удналадки состоит из электрокоитактного датчика (на чертеже не обозначен) н механизма иодналадки шлифовального круга.

Каждый электрическнй контакт дат-пжа характеризуется вполне онределенным отклонением размера измеряемой детали от номинального, на который настроен датчик. Каждому из этих контактов соответствует электрический контакт на секторе (на чертеже не обозначен) механизма подналадки.

Перемещение электрического контакта нодналадчика до замыкания с контактом i.a секторе онределяет угол поворота храпоиого колеса 13, укрепленного на левом конусе винта 10. При повороте храпового колеса на один зуб шлифовальная бабка передвигается в сторону зоны шлифования на 2 мк.

Ведуш,ий круг 12 подналаживается от гидроцилиндра через храповик 15 и ходовой впит 16. Величина подналадки определяется настройкой упоров на гидроцилиндре 14.

Правка шлифовального // и ведущего 12 кругов производится одним механизмом правки в зоне шлифования.

В качающемся корпусе 17 механизма правки скользит по направляющим ползун 18, на конце которого установлена алмазная державка с алмазами (на чертеже не обозначена).

При качании корпуса 17 щупы 19 и 20 механизма правки входят в контакт с кониром 21, определяющим профиль заправки кругов 11 и 12. При контакте щупа 19 с копиром 21 включается двигатель 22 привода механизма правки и иачинается перемещение копира 21, которое передается через винтовую нару 23, червячную передачу 24 и винтовую пару 25 ползуну 18. Происходит правка шлифовального круга 11. В конце прямого хода ползуна 18 срабатывает конечный выключатель, реверсирующий двигатель 22, ъ корпус 17 поворачивается до контакта щупа 20 с копиром 27. При ходе ползуна 18 и копира 21 в обратном направлении происходит правка ведущего круга 12. .

В механизме правки нредусмотрена автоматическая компенсация износа алмаза путем увеличения угла качания кориуса 17 (а вместе с ним и алмазной державки), происходящего

при подналадочных перемещениях регулируемого щуна 19. Так как алмаз, правящий щлифовальный круг, изнашивается больше, то угол качания корпуса 17 увеличивается в стороиу шлифовальной бабки.

Заготовка из бункера подается в зону шлифования по транспортеру 26.

Пройдя контроль, деталь попадает из зоны шлифования в кассету механизма выгрузки. Привод шлифовального круга осуществляется от электродвигателя 27, шниндель ведущего круга вращается от электродвигателя 28.

Предмет изобретения

Бесцентрово-щлифовальный автомат для обработки тел вращения методом врезания, снабженный сиетемой автоматического контроля, устройством для периодической правки

кругов алмазным караидашо.м, выводимым в процессе правки на линию контакта кругов с обрабатываемой деталью, отличающийся тем, что, с целью повышения точности обработки, механизм перемещепия шлифовальной бабки

выполнен в виде двух подвижных в направлении, перпендикуляриом направлению подачи бабки, клиньев, взаимодействующих с подвижным толкателем, связанным е бабкой через механизм нодналадки, управляемый от

сигналов измерительного устройства, причем один из клиньев предназначен для тонкого перемещения бабки, а другой - для грубого, в частности при правке кругов, выполняемой от копира, воздействующего на щупы механизма

правки, один из которых выполнен регулируемым для компенсации износа алмаза в зависимости от сигналов системы автоматического контроля, вырабатывающей ноказания посредством датчика, перемещаемого на измеряемое

изделие под воздействием клинового механизма.

tV4

24. S

23

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для управления формой (конусностью) изделия при врезном шлифовании | 1962 |

|

SU152187A1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ | 1964 |

|

SU222492A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| УСТРОЙСТВО для ПРОГРАММИРОВАНИЯ ПОЛОЖЕНИЯ ШЛИФОВАЛЬНОЙ БАБКИ | 1973 |

|

SU363574A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для правки фасонного шлифовального круга | 1985 |

|

SU1283061A1 |

| УСТРОЙСТВО для ОДНОВРЕМЕННОГО ШЛИФОВАННЯ | 1972 |

|

SU354987A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| Устройство для правки фасонного шлифовального круга | 1979 |

|

SU859135A1 |

Авторы

Даты

1970-01-01—Публикация