1

Изобретение относится к производству сварных прямошовных труб, а точнее к способам изготовления труб дуговой сваркой в среде защитных газов, и наиболее зффективно может быть использовано при проектирова- НИИ новых и реконструкции существующих трубосварочных агрегатов для производства на них труб Л1абого сортамента.

Известен традиционный способ изготовления сварных прямошовных труб из полосы в валковых формовочных калибрах горизонтального и вертикального исполнения, согласно которому применяется операция постепенного изгиба полосы до полного соприкосновения кромок с последукнлей их сваркой 1 .

Недостаток данного способа заключается в том, что после снятия внешней нагрузки трубная заготовка под воздействием внутренних упругих напряжений разгибается (распружинивается) в направлении, противоположном первоначальному изгибу. Данньй фактор препятствует увеличению скорости сварки в среде защитных газов и ухудшает качество труб. При увеличении скорости распружинивание трубной заготовки приводит к разрыву шва и образованию в нем продольных трещин.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления сварных прямощовных труб, включающий операции формовки и расформовки исходной полосы в валковых калибрах с последующей сваркой трубной заготовки. Данный способ несколько уменьшает распружинивание полосы и этим повышает качество сварныА труб 2 .

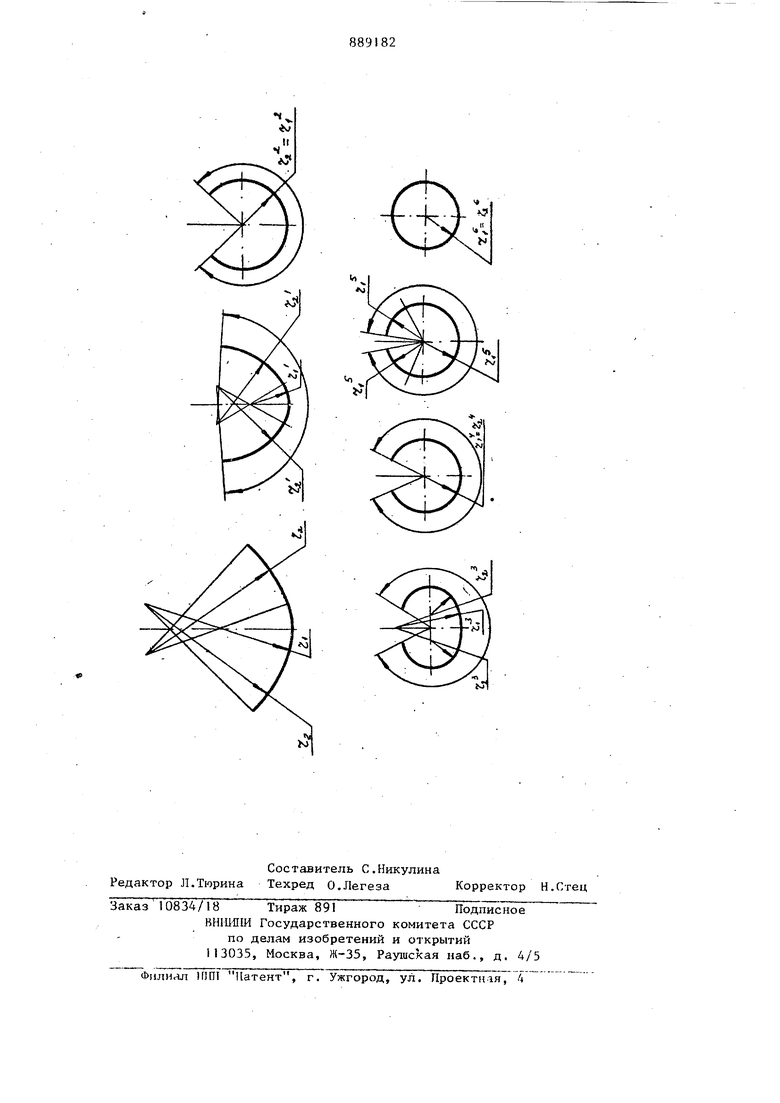

Однако при изготовлении труб по данному способу формовка и расформовка осугчествляется один г- чз, как промежуточный этап формовки с одновременной равной деформацией по всему поперечному сечению заготовки. Поэтому при данном способе величина пружинения составляет значительную величину, что не позволяет существенно увеличить скорость сварки и повысить качество труб. Цель изобретения - увеличение ско .рости сварки и повышение качества труб путем уменьшения распружинивания сформованной трубной заготовки Указанная цель достигается тем, что согласно способу изготовления сварных прямошовных труб, включающему операции формовки и расформовки исходной полосы в валковых калибрах с последующей сваркой трубной заготовки, расформоБку исходной полосы осувдествляют попеременно на централь ных и периферийных участках радиусом составляющим 1,04-10радиуса распру.жинивания трубной заготовки, при этом центральные участки расформовывают при углах формовки 260-290 и 330-350°, а периферийные участки- при углах формовки 290-320° и 350360°. Применение расформовки попеременно на центральных и периферийных участках в указанных диапазонах угло формовки позволяет наиболее эффектив но использовать величины возникающих в трубной заготовке деформаций. Значение данных диапазонов углов формовки для попеременной расформовки центральных и периферийных участков определяется тем, что в первом диапазоне (260-290) достигается такая минимальная величина угла формов ки, которая обеспечивает вьшолнение всех последующих технологических опе раций на оставшейся длине очага формовки, а диапазоны углов, предназначенные для преследующих циклов, обеспечивают близкий к оптимальному выбо геометрии технологического инструмента, обеспечивающий наибольший эффект от применения данного способа. Величина первого диапазона превьштает остальные, потому что именно в его пределах осуществляется вход полосы с расформовкой из открытых в закрытые калибры. Конкретная величина в данном диапазоне определяется типоразмером стч1на, сортаментом и марко материгша. Далее процесс формообразования по предлагаемому способу более стабилен, что определяется вв дением процесса в закрытых клетях, и потому границы диапазонов сужены. Условие выполнения радиуса расормовки, превьшающего радиус расружинивания не менее, чем на 4% , объясняется тем, что, начиная только с данных величины радиуса, возникакщие деформации обуславливают наиболее благоприятную ориентацию микронапряжений в полосе. Верхний предел радиуса расформовки определяется сорта:ментом выпускаемых труб и применяемых для их получения материалов. На чертеже показана схема осуществления способа. Исходную полосу в нескольких первых валковых калибрах формуют до достижения углов формовки 120-180°. При этом радиусы формовки центральных и периферийных участков могут быть выполнены и равными по -велинине (однорадиусная калибровка), и различными. Определяются значения радиусов этих участков по закладываемой в данный процесс технологии получения труб и технологии получения самого технологического (формовочного) инструмента. Далее одновременно с формовкой производят расформовку центральных и периферийных участков полосы, причем центральные участки расформовывают при углах формовки 260290 , 330-350°, а расформовка периферийных участков осуществляется при углах формовки 290-320°, 350360. Конкретные диапазоны углов формовки выбираются по перечисленным критериям. После формовки сваривают продольные кромки трубной заготовки. При реализации данного способа необходимо выполнение условия выдержки определенной величины радиуса расформовки. Пример. При производстве труб 25х2,5 мм дуговой сваркой в среде защитных газов на шестиклетьевом формовочном стане и опорно-сварочном узле радиусы формовки и расформовки центральных участков изменяют по клетям следующим образом: г, 30; г, г 15,65; г 15; rf I6; г« 12,5, а радиусы периферийных участков соответственно: r/ 15,65; r 3; rj« 15; r/ 10,5; rf l,2,5. Углы, соответствующие углам формовки в данном шестиклетьевом стане

с соответствующими радиусами клетей, следующие,

Даниыи способ изготовления сварных прямошовных труб по сравнению с известными позволяет увеличить скорость дуговой сварки труб в среде защитных газов за счет одновременного уменьшения зазора между кромками (т.е. упругого распружинивания трубной заготовки) и угла схождения торцов кромок трубной заготовки.

Формула изобретения

Способ изготовления сварных прямошовных труб, включающий операции

89182 .6

формовки и расформовки исходной полосы в валковых калибрах с последующей сваркой трубной заготовки, отлич.ающийся тем, что,

J с целью увеличения скорости сварки и повьш1ення качества труб путем уменьшения распрукинивания сформованной трубной заготовки, расформовку исходной полосы осуществляют попеременно

(О на центральных и периферийных участках радиусом, составляющим 1,0410 радиуса распружинивания трубной заготовки, при этом центральные участки расформовывают при углах фор,5 мовки 260-290° и 330-350°, а периферийньпа участки - при углах формовки 290-320° и 350-360.

Источники информации, принятые во внимание при экспертизе

1.Матвеев Ю.М. и др. Калибровка

20 инструмента трубных станов. М., Металлургиздат, 1970, с. 464-468.

2.Авторское свидетельство СССР № 369958, кл. В 21 С 37/06, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1985 |

|

SU1258542A2 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления сварных пря-МОшОВНыХ ТРуб | 1979 |

|

SU837438A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

Авторы

Даты

1981-12-15—Публикация

1979-12-04—Подача