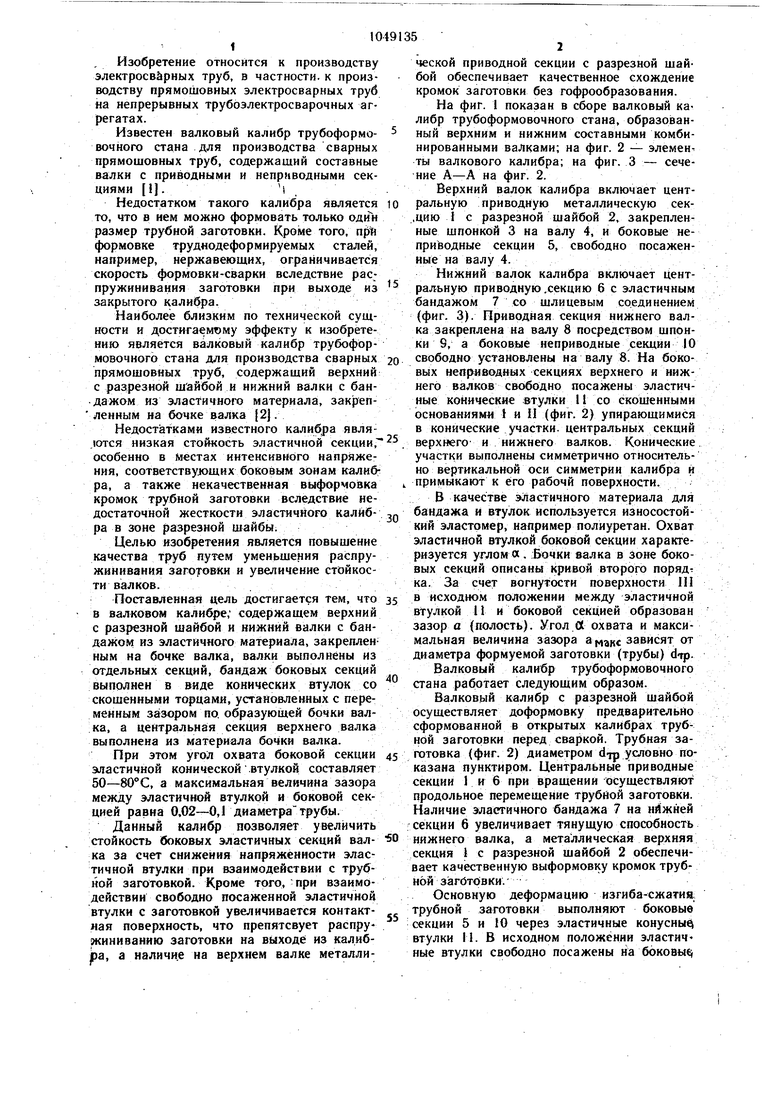

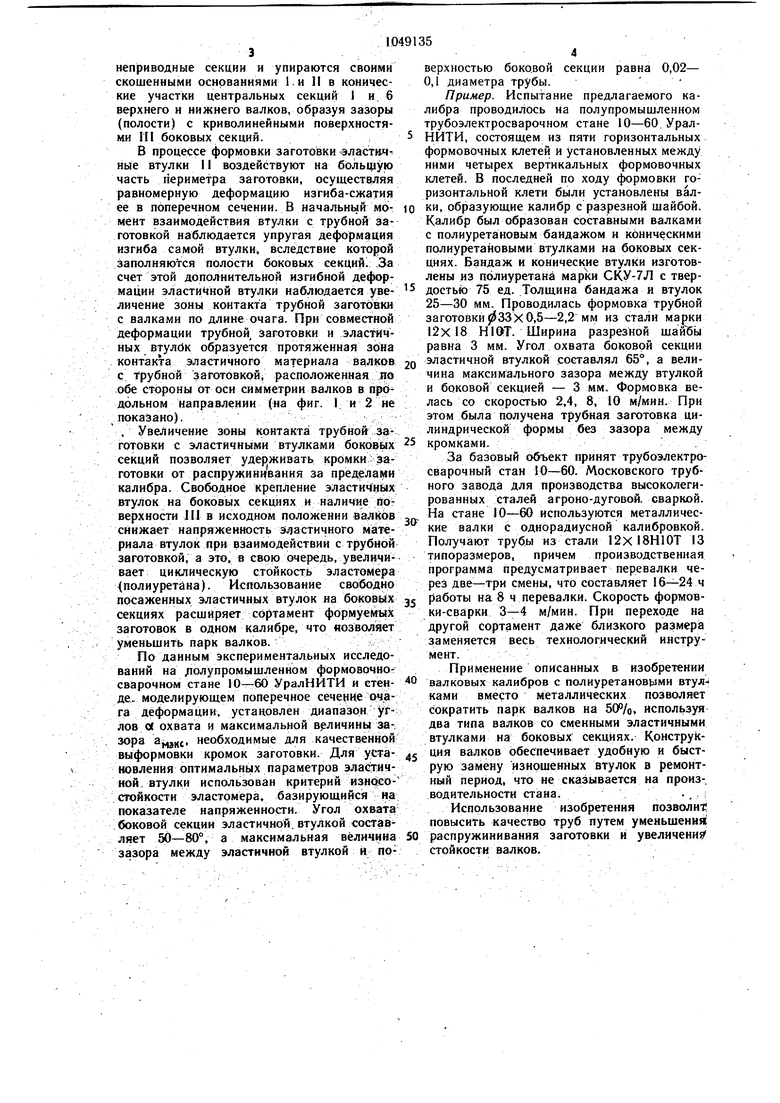

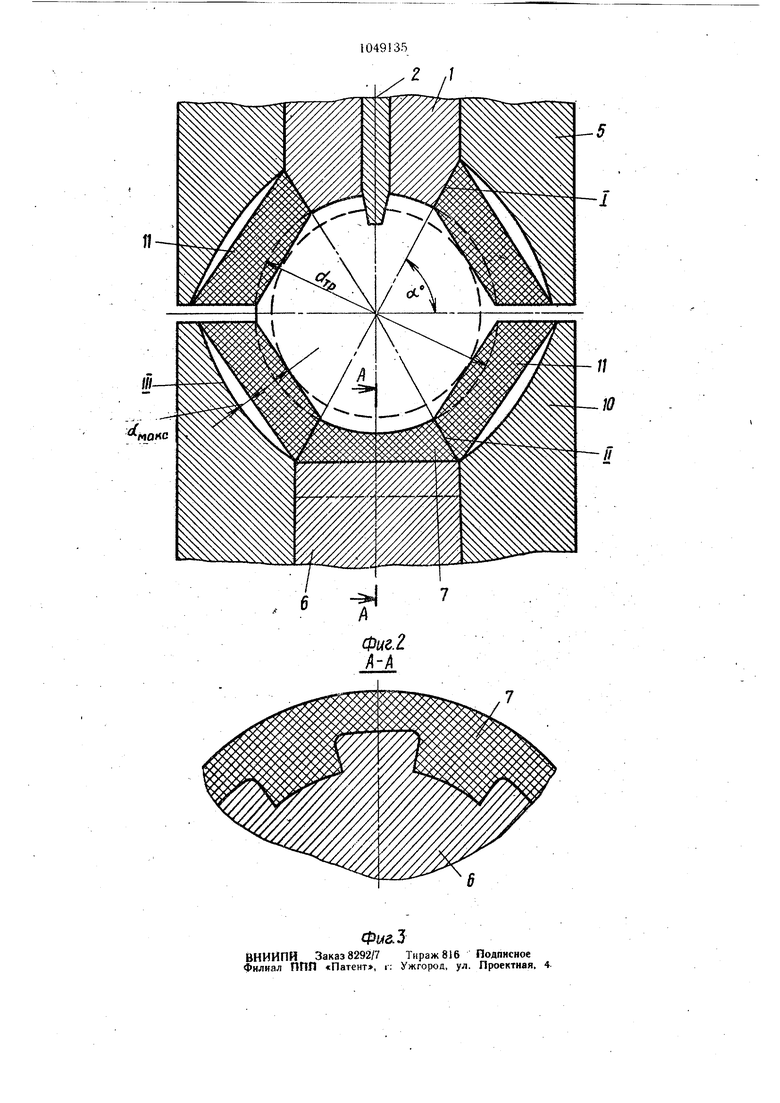

Изобретение относится к производству электросварных труб, в частности, к производству прямошовных электросварных труб на непрерывных трубоэлектросварочных агрегатах. Известен валковый калибр трубоформовочного стана для производства сварных прямошовных труб, содержащий составные валки с приводными и непряводными секциями 1.М . Недостатком такого калибра является то, что в нем можно формовать только один размер трубной заготовки. Кроме того, npti формовке труднодеформируемых сталей, например, нержавеющих, ограничивается скорость формовки-сварки вследствие распружинивания заготовки при выходе из закрытого калибра. Наиболе е близким по технической сущности и достигаемому эффекту к изобретению является валковый калибр трубоформовочиого стана для производства сварных прямошовных труб, содержащий верхний с разрезной шайбой и нижний валки с бандажом из эластичного материала, закреп ленным на бочке валка |2}. Недостатками известного калибра явля.ются низкая стойкость эластичной секции, особенно в местах интенсивного напряжения, соответствующих боковым зонам калиб ра, а также некачественная выфорчо1вка кромок трубной заготовки вследствие недостаточной жесткости эластичного калибра в зоне разрезной щайбы. Целью изобретения является повышение качества путем уменьщения распружинивания заготовки и увеличение стойкости валков. Поставленная цель достигается тем, что в валковом калибре; содержащем верхний с разрезной шайбой и нижний валки с бандажом из эластичного материала, закрепленным на бочке валка, валки выполнены из отдельных секций, бандаж боковых секций выполнен в виде конических втулок со скощенными торцами, установленных с переменным зазором по. образующей бочки валка, а центральная секция верхнего валка выполнена из материала бочки валка. При этом угол охвата боковой секции эластичной конической .втулкой составляет 50-80°С, а максимальная величина зазора между эластичной втулкой и боковой секцией равна 0,02-0,1 диаметра трубы. Данный калибр позволяет увеличить стойкость боковых эластичных секций валка за счет снижения напряженности эластичной втулки при взаимодействии с трубной заготовкой. Кроме того,-при взаимодействин свободно посаженной эластичной втулки с заготовкой увеличивается контактная поверхность, что препятсвует распруркиниванию заготовки на выходе из калибjpa, а наличие на верхнем валке металлической приводной секции с разрезной щайбой обеспечивает качественное схождение кромок заготовки без гофрообразования. На фиг. 1 показан в сборе валковый калибр трубоформовочного стана, образованный верхним и нижним составными комбинированными ваЛками; на фиг. 2 - элементы валкового калибра; на фиг. 3 - сечение А-А на фиг. 2. Верхний валок калибра включает центральную приводную металлическую сек,цию I с разрезной шайбой 2, закрепленные шпонкой 3 на валу 4, и боковые не приводные секции 5, свободно посаженные на валу 4. Нижний валок калибра включает Центральную приводную .секцию 6 с эластичным бандажом 7 со шлицевым соединением (фиг. 3). Приводная секция нижнего валка закреплена на валу 8 посредством шпонки 9, а боковые неприводные секции 10 свободно установлены на валу 8. На боковых неприведных секциях верхнего и нижнего валков свободно посажены эластичные конические втулки 11 со скощенными основаниями 1 и II (фиг. 2) упирающимися в конические участки, центральных секций верхнего и нижнего валков. Конические участки выполнены симметрично относительно вертикальной оси симметрии калибра и примыкают к его рабочй поверхности. В качестве эластичного материала для бандажа и втулок используется износостойкий эластомер, например полиуретан. Охват эластичной втулкой боковой секции характеризуется углом « , ;Бочки валка в зоне боковых секций описаны кривой второго порядка. За счет вогнутости поверхности 1П в исходном положении между эластичной втулкой 11 и боковой секцией образован зазор а (полость). Угол Л охвата и максимальная величина зазора зависят от диаметра формуемой заготовки (трубы) dip. Валковый калибр трубоформовочного стана работает следующим образом. Валковый калибр с разрезной Щайбой осуществляет доформовку предварительно сформованной в открытых калибрах трубной заготовки перед . Трубная заготовка (фиг. 2) диаметром ётр условно показана пунктиром. Центральнь1е приводные секции 1 и 6 при вращении осуществляют продольное перемещение трубной заготовки. Наличие эластичного бандажа 7 на нижней секции 6 увеличивает тянущую способность нижнего валка, а металлическая верхняя секция 1 с разрезной шайбой 2 обеспечивает качественную выформовку кромок трубной загбто вки. Основную деформацию изгиба-сжатия, трубной заготовки выполняют боковые секции 5 и 10 через эластичные конусный втулки II. В исходном положении эластич ные втулки свободно посажены на боковые

неприводные секции и упираются своими скошенными основаниями 1.и II в конические участки центральных секций 1 и 6 верхнего и нижнего валков, образуя зазоры (полости) с криволинейными поверхностями 1Г1 боковых секций.,

В процессе формовки заготовки эластич ные втулки II воздействуют на большую часть периметра заготовки, осуществляя равномерную деформацию изгиба-сжатия ее в поперечном сечении. В начальный момент взаимодействия втулки с трубной заготовкой наблюдается упругая деформация изгиба самой втулки, вследствие которой заполняются полости боковых секций Ва счет этой дополнительной изгибной деформации эластичной втулки наблюдается увеличение зоны контакта трубной заготовки с валками по длине очага. При совместной деформации трубной, заготовки и эластичных втулбк образуется протяженная зона контакта эластичного материала валков с трубной заготовкой, расположенная но обе ст)роны от оси симметрии валков а продольном направлении (на фиг. I и 2 не показано).

. Увеличение зоны контакта трубно щготовки с эластичными втулками боковых секций позволяет удерживать кромки Заготовки от распружин1«вания за пределами калибра. Свободное крепление эластичных втулок на боковых секциях и наличие пЬверхиости 111 в исходном положении валков снижает напряженность эластичного материала втулок при взаимодействии с трубной заготовкой, а это, в свою очередь, увеличивает циклическую стойкость эластомера {полиуретана). Использование свободно посаженных эластичных втулок иа боковых секциях расширяет сортамент ф6рмуе1«гь1Х заготовок в одном калибре, что яозволяет уменьшить парк валков.

По данным экспериментальных исследований на полупромышленном формовочног сварочном стане 10-60 УралНИТИ и стечде. моделирующем поперечное сечение очага деформации, установлен диапазон углов о( охвата и максимальной величины зазора , необходимые для качественной выформовки кромок заготовки. Для установления оптимальньах параметров эластичной втулки использован критерий изнфостойкости эластомера. базирующийс:я на показателе напряженности. Угол охвата боковой секции эластичной, втулкой состаэляет 50-80°, а максимальная величина зазора между эластичной втулкой и поверхностью боковой секции равна 0,02- 0,1 диаметра трубы.

Пример. Испытание предлагаемого калибра проводилось на полупромышленном трубоэлектросварочном стане 10-бО.УралНИТИ, состоящем из пяти горизонтальных формовочных клетей и установленных между ними четырех вертикальных формовочных клетей. В последней по ходу формовки горизонтальной клети были установлены валки, образующие калибр с разрезной щайбой. Калибр был образован составными валками с полиуретановым бандажом и коническими полиуретановыми втулками на боковых секциях. Бандаж и конические втулки изготовлены из полиуретана марки СКУ-7Л с твердостью 75 ед. Толщина бандажа и втулок 25-30 мм. Проводилась формовка Трубной заготовкй| ЗЗхО,5-2,2 мм из стали марки 12x18 HlOfT. Ширина разрезной щайбы равна 3 мм. Угол охвата боковой секции

эластичной втулкой составлял 65°, а величина максимального зазора между втулкой и боковой секцией - 3 мм. Формовка велась со скоростью 2,4, 8, 10 м/мин. При этом была получена трубная заготовка цилиндрической формы без зазора между

кромками.

За базовый объект принят трубоэлектросварочный стан 10-60. Московского трубного завода для производства высоколегированных сталей агроно-дуговой. сваркой. На стане 10-60 используются металлические валки с однорадиусной калибровкой. Получают трубы из стали 12х I8H10T 13 типоразмеров, причем производственная программа предусматривает перевалки через две-три смены, что составляет 16-24 ч

работы ка 8 ч перевалки. Скорость формовки-сварки 3-4 м/мин. При переходе на другой сортамент даже близкого pa3Mepia заменяется весь технологический инструмент.

Применение описанных в изобретении

валковых калибров с полиуретановыми втулками вместо металлических позволяет сократить парк валков на 50/о, используя два типа валков со сменными эластичными втулками на боковых секциях. Конструкция валков обеспечивает удобную и быструю замену изношенных втулок в ремонтный период, что не сказывается на произ-, воднтельности стана., i

Использование изобретения пoзвoлиt повысить качество труб путем уменьшения

распружинивания заготовки и увеличений стойкости валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| ВАЛОК ТРУБОФОРМОВОЧНОГО СТАНА | 2002 |

|

RU2228811C1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2345859C1 |

1. ВАЛКОВЫЙ КАЛИБР ТРУБОФОРМОВОЧНОГО СТАНА для производства сварных прямошовных труб, содержащий верхний с разрезной шайбой и нижний валки с бандажом из эластичного материала, закрепленным иа бочке валка, отличающийся тем, что, с целью повышения качества труб путем уменьшения распружиниванй заготовки и увеличения стойкости валков, валки выполнены из отдельных секций, бандаж боковых секций выполнен в виде конических втулок со скошенными торцами, установленных с переменным зазором по образующей бочки валка, а центральная секция верхнего валка выполнена из материала бочки валка. 2. Калибр по п. 1, отличающийся тем, что, с целью повышения стойкости эластичных втулок, угол охвата боковой секции эластичной конической втулкой составляет 50-80°С, а максимальная величина зазора между эластичной втулкой и боковой секцией равна 0,02-0,Г диаметра-трубы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Составной валок трубоформовочного стана | 1977 |

|

SU662187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Валковый калибр стана для производства сварных прямошовных труб | 1978 |

|

SU694241A1 |

Авторы

Даты

1983-10-23—Публикация

1982-01-04—Подача