г-г

СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЕМ НАЛОЖЕНИЕМ ВИБРАЦИИ СТЕРЖНЯ | 1998 |

|

RU2173237C2 |

| Пресс- форма для калибрования изделий из порошков | 1986 |

|

SU1321519A1 |

| Дозатор | 1986 |

|

SU1359071A1 |

| Пресс-форма для прессования изделий из металлических порошков | 1983 |

|

SU1202707A1 |

| Способ изготовления спеченных биметаллических изделий с отверстием | 1987 |

|

SU1519848A1 |

| Прессующий блок | 1979 |

|

SU846110A1 |

| Пресс-форма для прессования изделий из порошка с выемками или выступами на боковых стенках | 1985 |

|

SU1258616A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1984 |

|

SU1178546A1 |

| Питатель пресс-формы | 1985 |

|

SU1276440A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС-АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ С ОТВЕРСТИЕМ В СЕЧЕНИИ СЛОЖНОЙ ФОРМЫ | 2008 |

|

RU2388577C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования многослойных деталей из порошковых материалов. Целью изобретения является повышение качества деталей за счет исключения перемешивания разнородных порошков. В матрице 1 размещены составные пуансоны 3 и 4 с возможностью образования дозирующих полостей для каждого порошка. Матрица 1 снабжена раздельными засыпочными окнами 11 для каждого порошка, расположенными поперек направления прессования. Засыпочные окна 11 соединяют дозирующие полости между парами пуансонов 3 и 4 с питателями 19, 20, 21. После заполнения дозирующих полостей порошком пуансоны 3 и 4 сдвигаются в сторону от засыпочных окон и осуществляется прессование многослойного изделия. 9 ил.

11 Г8

сд ю оо to сд ьо

Фаг.9

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования многослойных деталей из порошковых материалов.

Цель изобретения - повышение качества деталей за счет исключения перемешивания разнородных порошков.

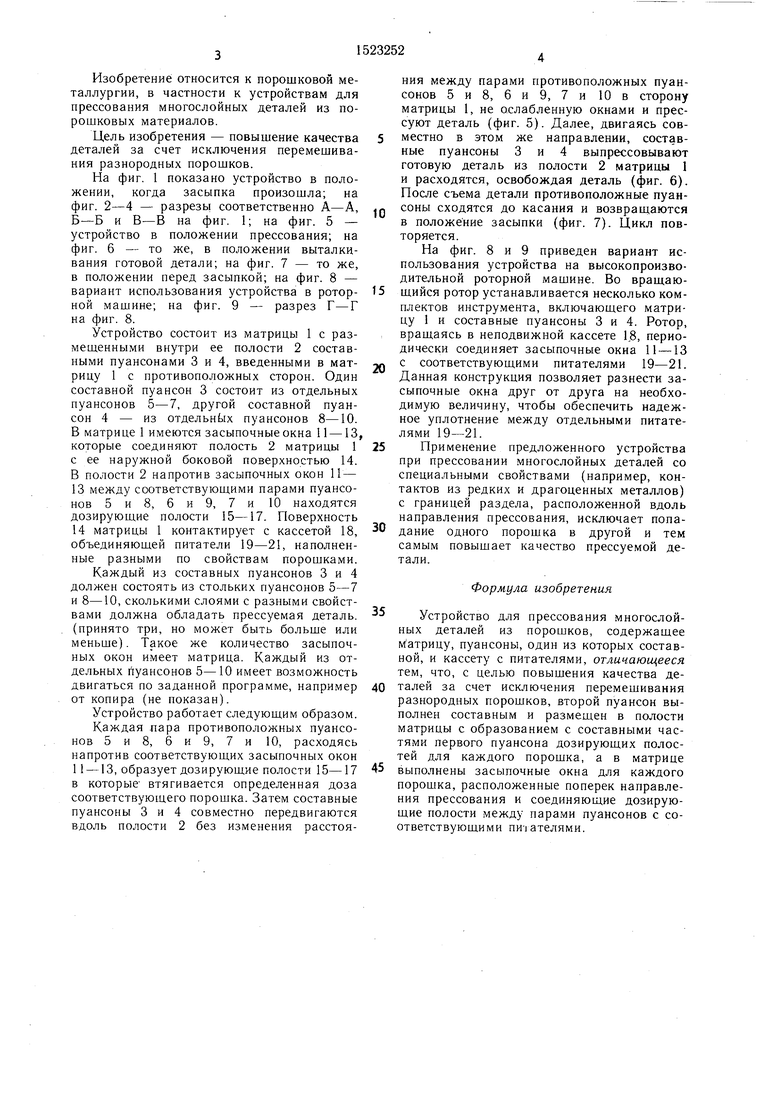

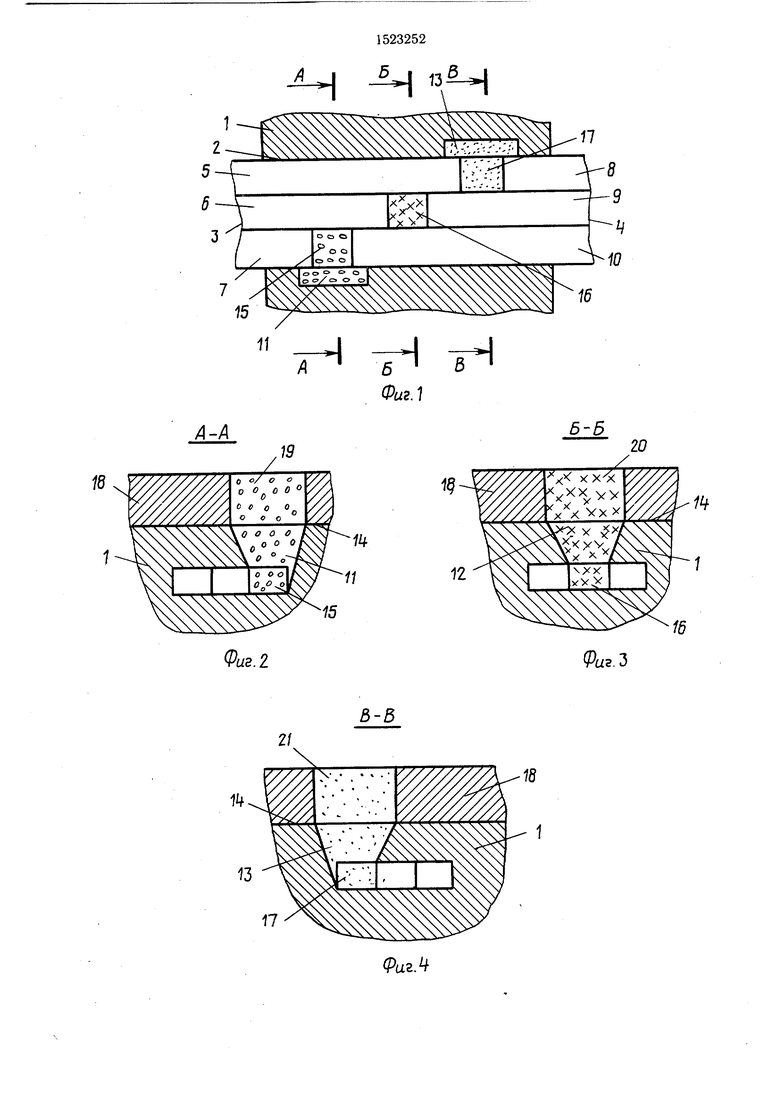

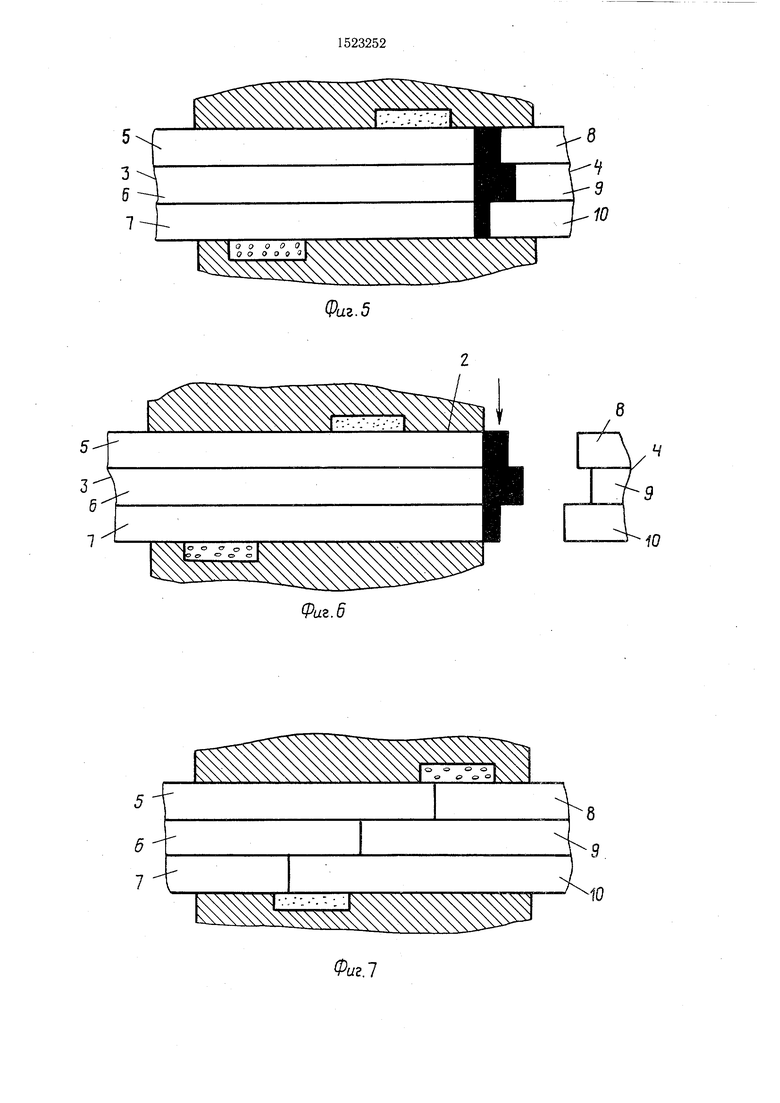

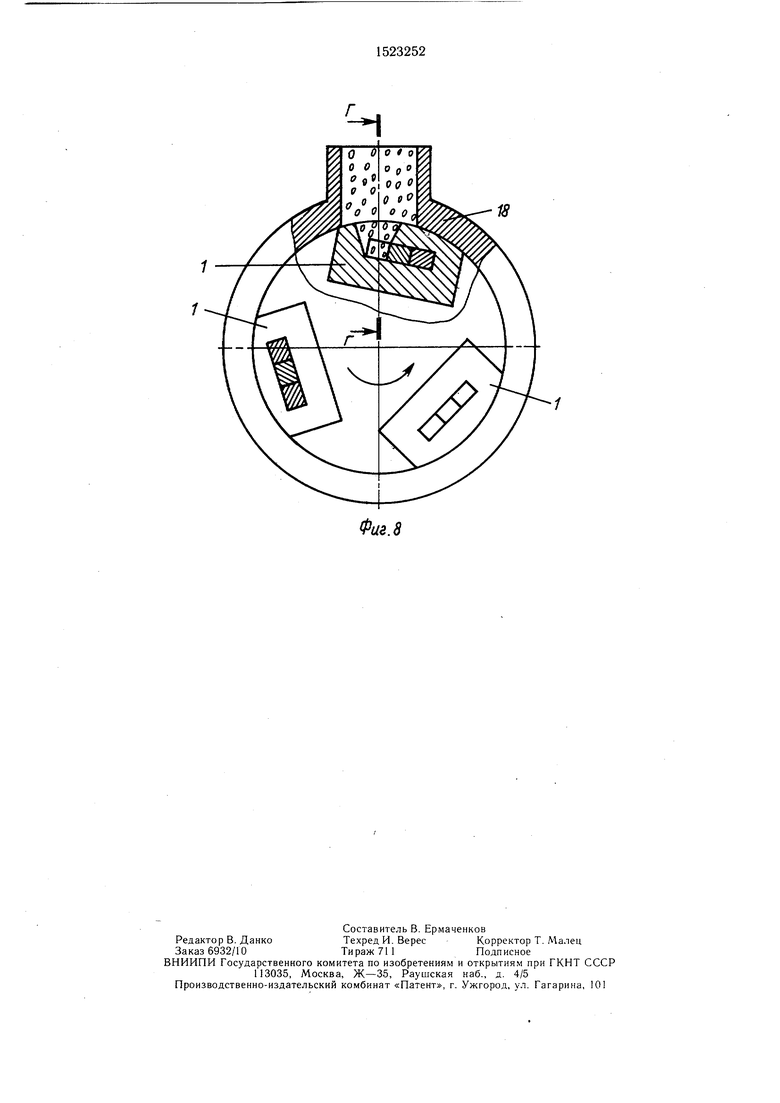

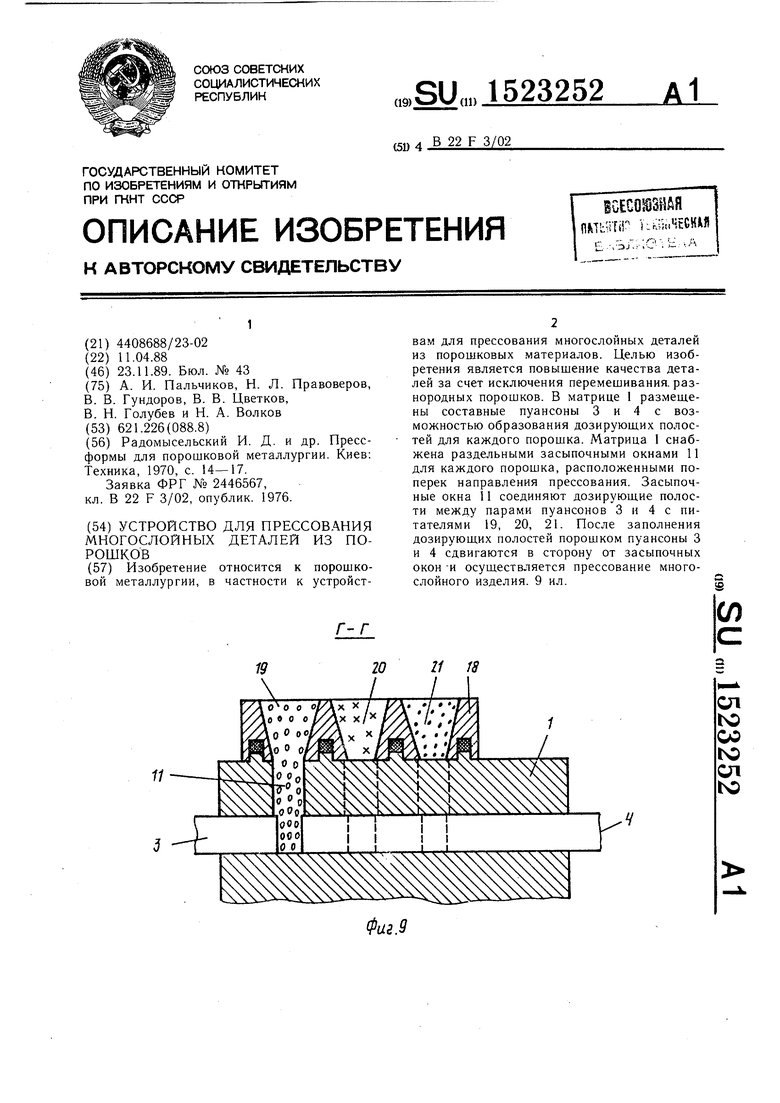

На фиг. 1 показано устройство в положении, когда засыпка произошла; на фиг. 2-4 - разрезы соответственно А-А, Б-Б и В-В на фиг. 1; на фиг. 5 - устройство в положении прессования; на фиг. 6 - то же, в положении выталкивания готовой детали; на фиг. 7 - то же, в положении перед засыпкой; на фиг. 8 - вариант использования устройства в ротор- ной машине; на фиг. 9 - разрез Г-Г на фиг. 8.

Устройство состоит из матрицы 1 с раз- меш,енными внутри ее полости 2 составными пуансонами 3 и 4, введенными в мат- рицу 1 с противоположных сторон. Один составной пуансон 3 состоит из отдельных пуансонов 5-7, другой составной пуансон 4 - из отдельнЬ1х пуансонов 8-10. В матрице 1 имеются засыпочные окна 11 -13, которые соединяют полость 2 матрицы 1 с ее наружной боковой поверхностью 14. В полости 2 напротив засыпочных окон 11 -

13между соответствуюшими парами пуансонов 5 и 8, 6 и 9, 7 и 10 находятся дозирующие полости 15-17. Поверхность

14матрицы 1 контактирует с кассетой 18, объединяющей питатели 19-21, наполненные разными по свойствам порошками.

Каждый из составных пуансонов 3 и 4 должен состоять из стольких пуансонов 5-7 и 8-10, сколькими слоями с разными свойствами должна обладать прессуемая деталь, (принято три, но может быть больше или меньше). Такое же количество засыпочных окон имеет матрица. Каждый из отдельных пуансонов 5-10 имеет возможность двигаться по заданной программе, например от копира (не показан).

Устройство работает следующим образом.

Каждая пара противоположных пуансонов 5 и 8, 6 и 9, 7 и 10, расходясь напротив соответствующих засыпочных окон 11 -13, образует дозирующие полости 15-17 в которые втягивается определенная доза соответствующего порошка. Затем составные пуансоны 3 и 4 совместно передвигаются вдоль полости 2 без изменения расстоя

0 5

0

5

5

ния между парами противоположных пуансонов 5 и 8, б и 9, 7 и 10 в сторону матрицы 1, не ослабленную окнами и прессуют деталь (фиг. 5). Далее, двигаясь совместно в этом же направлении, составные пуансоны 3 и 4 выпрессовывают готовую деталь из полости 2 матрицы 1 и расходятся, освобождая деталь (фиг. 6). После съема детали противоположные пуансоны сходятся до касания и возвращаются в положение засыпки (фиг. 7). Цикл повторяется.

На фиг. 8 и 9 приведен вариант использования устройства на высокопроизводительной роторной машине. Во вращающийся ротор устанавливается несколько комплектов инструмента, включающего матрицу 1 и составные пуансоны 3 и 4. Ротор, вращаясь в неподвижной кассете 1,8, периодически соединяет засыпочные окна 11 -13 с соответствующими питателями 19-21. Данная конструкция позволяет разнести засыпочные окна друг от друга на необходимую величину, чтобы обеспечить надежное уплотнение между отдельными питателями 19-21.

Применение предложенного устройства при прессовании многослойных деталей со специальными свойствами (например, контактов из редких и драгоценных металлов) с границей раздела, расположенной вдоль направления прессования, исключает попадание одного порошка в другой и тем самым повыщает качество прессуемой детали.

Формула изобретения

Устройство для прессования многослойных деталей из порошков, содержащее | атрицу, пуансоны, один из которых составной, и кассету с питателями, отличающееся тем, что, с целью повышения качества деталей за счет исключения перемешивания разнородных порошков, второй пуансон выполнен составным и размещен в полости матрицы с образованием с составными частями первого пуансона дозирующих полостей для каждого порощка, а в матрице выполнены засыпочные окна для каждого порошка, расположенные поперек направления прессования и соединяющие дозирующие полости между парами пуансонов с соответствующими писателями.

б

«М

А-А

75

Фиг.2

13

17

б

П

16

тН

б

Фиг.1

5-5

12

Фаг.З

цг.Фаг. 5

Фиг. 6

Фиг.

18

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| СПОСОБ ПЕРЕДАЧИ И ПРИЕМА ИНФОРМАЦИИ | 2010 |

|

RU2446567C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-11—Подача