Изобретение относится к порошковой металлургии, в частности, к конструкции механических пресс-автоматов для прессования деталей с отверстиями.

На этих прессах, основные элементы пресс-формы, такие как верхний пуансон, нижний пуансон, а также питатель, получают движение от главного кривошипного вала пресса, через соответствующие узлы: прессующей головки, выталкивателя, привода питателя (Кипарисов С.С., Падалко О.В. Оборудование предприятий порошковой металлургии. М.: «Металлургия», 1988, стр.152-154). Конструкция типичной пресс-формы, используемой на специализированном механическом пресс-автомате, имеет сравнительно простую конструкцию и состоит из матрицы, стержня, двух пуансонов, верхнего и нижнего (Радомысельский И.Д., и др. Пресс-формы для порошковой металлургии, Киев, «Технiка», 1970, стр.43). В виду того что усилие, развиваемое пневмоцилиндром пресса не большое, в пресс-формах такого типа можно прессовать детали с отверстием только простого сечения, например круглого.

У деталей с отверстиями сложного сечения значительно увеличена площадь соприкосновения прессуемой детали со стержнем. Силы схватывания между прессуемой деталью и стержнем оказываются настолько большими, что усилия пневмоцилиндра порой не хватает, чтобы вытянуть стержень из спрессованной детали. Пресс-форма для прессования детали с развитой поверхностью отверстий известна (Радомысельский И.Д. и др. Пресс-формы для порошковой металлургии, Киев, «Технiка», 1970, стр.77), но принцип ее действия таков, что ее невозможно применить к циклограмме работы специализированного механического пресс-автомата.

Для получения деталей со сложным профилем сечения, иногда приходится последовательно применять две довольно простые пресс-формы (патент RU 2119848, опубл. 1998.10.10). В первой пресс-форме получают предварительную форму детали. После спекания деталь допрессовывают (калибруют) во второй пресс-форме, придавая детали более сложную форму. Дополнительная, вторая, операция допрессовывания требует дополнительных затрат на ее осуществление.

В соответствии с циклограммой механического пресс-автомата, определяемой кривошипным валом, элементы пресс-формы перемещаются взаимно по принципу выталкивания (Либенсон Г.А. и др. Процессы порошковой металлургии, Т.2, М.: «МИСИС», 2002, стр.64-67). Стержень пресс-формы крепится к штоку пневмоцилиндра, установленного на выталкивателе. Усилие, передаваемое на стержень, ограничено площадью рабочей поверхности поршня пневмоцилиндра и давлением воздуха в пневмо-сети, составляет не более 1-2% от паспортного усилия пресса. При выталкивании из матрицы деталь расширяется. Если деталь имеет сложную, многопетельную форму, распирающие силы еще плотнее схватывают стержень, освобождения его не происходит. Пресс останавливается.

Техническим результатом изобретения является механический пресс-автомат с пресс-формой для прессования деталей со сложным профилем сечения отверстия, которое имеет длинный периметр многопетельной формы.

Технический результат достигается тем, что механический пресс-автомат, содержащий станину и пресс-форму, состоящую из матрицы, верхнего и нижнего пуансонов и стержня, дополнительно оснащается ограничителем верхнего перемещения стержня, закрепленным на станине пресса, с возможностью регулировки положения ограничителя. При этом стягивание спрессованной делали (формовки) со стержня происходит не от усилия пневмоцилиндра, а более мощного выталкивателя. Моменты начала стягивания формовки из матрицы и со стержня разнесены по времени. Для снижения усилия стягивания, на стержне и матрице выполнены уклоны в сторону стягивания формовки. Уклоны для каждой детали выбираются индивидуально, но не более одного градуса на сторону.

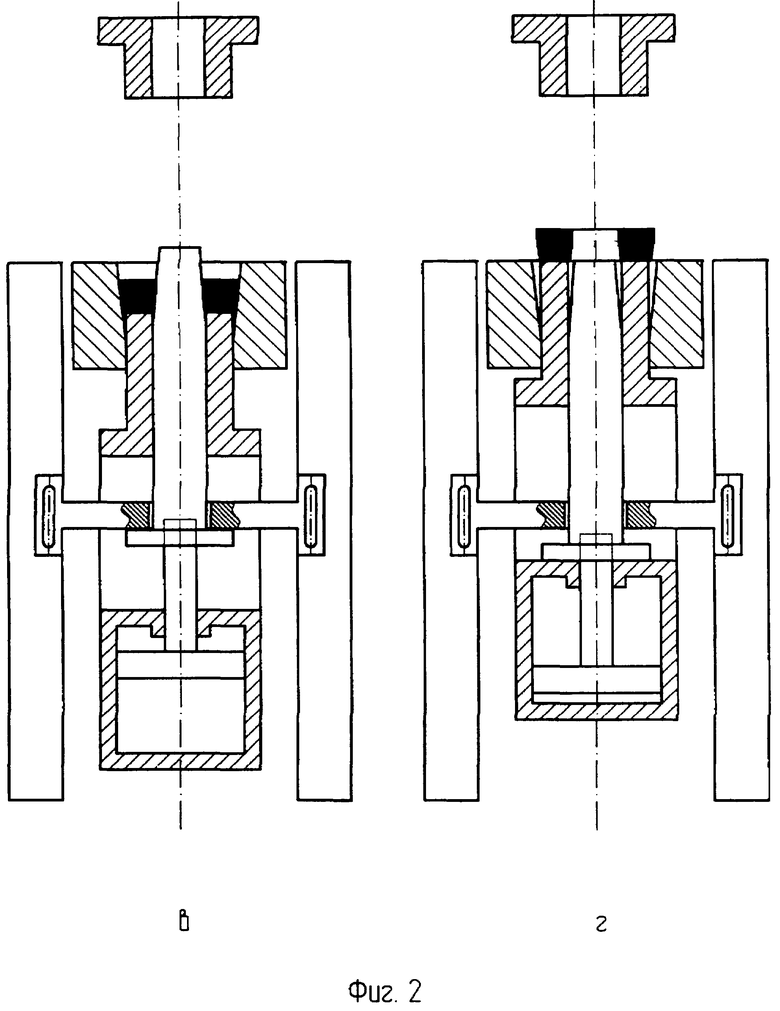

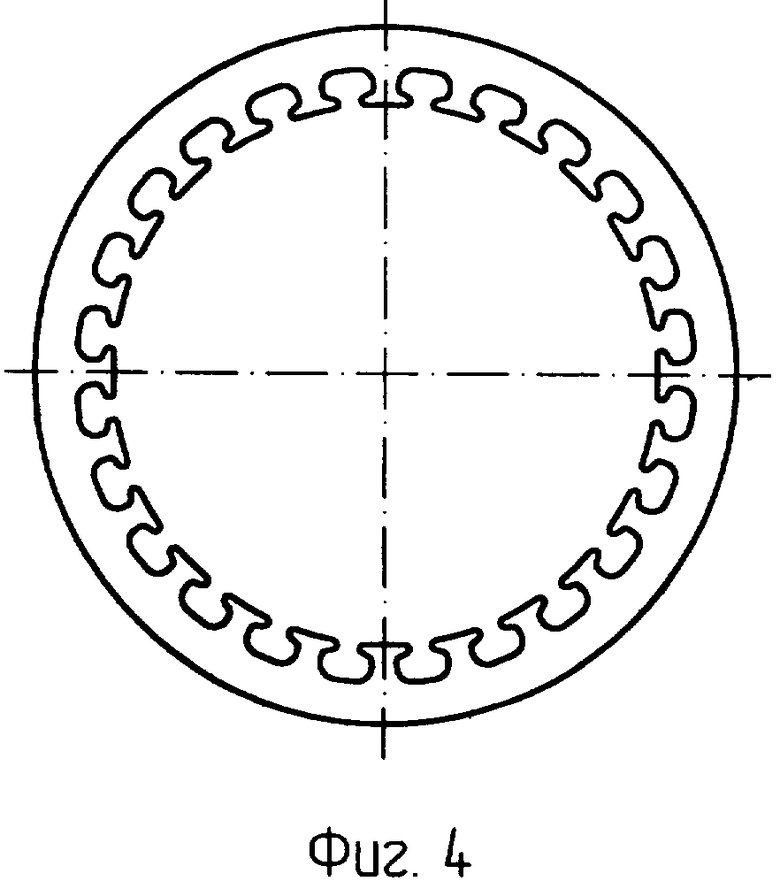

Изобретение поясняется следующими чертежами. На фиг.1 и 2 схематично изображен механический пресс-автомат с пресс-формой в разных положениях цикла от а) до г). На фиг.3 изображен увеличенный фрагмент условной формовки в сечении поперек направления прессования, отверстием многопетельной формы и схемой распирающих внутренних сил. Фиг.4 - профиль типичной формовки кольцевого коллектора электрической машины под опрессовку пластмассой. Для простоты понимания, в чертежах отражены только те элементы, довольно сложного устройства - механического пресс-автомата с пресс-формой, которые поясняют суть изобретения.

Механический пресс-автомат, с установленной пресс-формой, состоит из станины 1. Внутри ее размещен выталкиватель 2, в котором расположен пневмоцилиндр 3 с верхней 4 и нижней 5 рабочими полостями. Внутри пневмоцилиндра находится поршень 6 с жестко закрепленным штоком 7. Противоположный конец штока соединен со стержнем 8 пресс-формы. На стержне имеется бурт 9. На верхней части выталкивателя закреплен нижний пуансон 10, который вставлен в матрицу 11 пресс-формы, в состав которой входит еще верхний пуансон 12. Стержень свободно вставлен в отверстие ограничителя 13, который через продольные пазы 14 прикреплен к станине. На рабочих поверхностях матрицы и стержня выполнены уклоны 15 и 16 соответственно. В пресс-форме спрессована из металлического порошка формовка 17.

На фиг.1а изображена схема пресс-автомата с пресс-формой в положении заполнения порошком рабочей полости матрицы 11, образованной опущенным нижним пуансоном 10 с помощью выталкивателя 2. Стержень 8 занимает верхнее положение за счет подачи воздуха в нижнюю полость 5 пневмоцилиндра 3. Верхний пуансон 12 находится в верхнем положении. На фиг.1б изображена схема пресс-автомата с пресс-формой в положении прессования. Верхний пуансон 12, опускаясь по циклограмме пресса, сдавливает порошок в матрице 11, уплотняет его, образуя формовку 17. В процессе формования, силы трения, возникающие между формовкой и матрицей, а также между формовкой и стержнем (показаны стрелками на фиг.3), заставляют перемещаться матрицу со стержнем вниз, сжимая воздух в пневмопружине под матрицей (условно не показана) и в нижней полости 5 пневмоцилиндра 3. По завершении процесса формования, верхний пуансон 12, в соответствии с циклограммой пресса, возвращается вверх, см. фиг.1в.

При прессовании детали, в штатном режиме, с простым гладким отверстием, выталкиватель 2 поднимает нижний пуансон 10, выталкивая формовку 17 с зажатым стержнем 8, из матрицы 11. Формовка, расширяясь, освобождает стержень 8, который под действием воздуха, подаваемого в верхнюю полость 4, перемещается в нижнее положение, освобождая формовку.

При попытке прессования детали со сложным отверстием в сечении многопетельной формы, цикл пресса сбивается. На фиг.3 стрелками показаны внутренние распирающие формовку силы, возникающие в формовке, находящейся в пресс-форме. Отверстие, в сечении детали, состоит из наружных 18 и внутренних 19 петель. После выталкивания формовки из матрицы вместе с зажатым стержнем, за счет расширения формовки исчезают распирающие силы вдоль наружных петель 18. Силы внутренних петель 19 удерживают стержень настолько сильно, что усилия воздуха в верхней полости 4 пневмоцилиндра 2 оказывается недостаточно для выдергивания стержня из формовки. Стержень не возвращается в нижнее положение, цикл сбивается, следящее устройство останавливает пресс. Обычно, между расширившейся и сжатой частями формовки образуются трещины в месте перехода наружной петли во внутреннюю.

С целью исключения отказа пресса и разрушения формовки, настоящим изобретением предложено использовать ограничитель 13 верхнего перемещения стержня 8. На фиг.1в, изображена схема пресс-автомата с пресс-формой в положении начала процесса выталкивания. Нижний пуансон 10, под действием выталкивателя 2, в соответствии с циклограммой пресса, начинает перемещаться вверх, сдвигая с места формовку относительно матрицы, которая увлекает за собой зажатый стержень 8. За счет уклона 15, окно матрицы расширяется в сторону выталкивания, поэтому, по мере выталкивания формовки, силы сдавливания ее в матрице ослабевают. Формовка постепенно расширяется, но прежде чем образоваться трещинам между наружными 18 и внутренними 19 петлями, стержень 8 натыкается буртом 9 на ограничитель 13 и движение стержня вверх прекращается. Выталкиватель 2, продолжая подниматься вверх, стягивает формовку со стержня 8, пуансоном 10. Формовка окончательно выпрессовывается из матрицы 11. Освобожденный стержень, под действием воздуха верхней полости 4, возвращается в нижнее положение, см. фиг.1г. Далее по циклограмме: формовка снимается с пресса, выталкиватель опускается, стержень занимает верхнее положение, происходит засыпка порошка в матрицу. Пресс переходит в положение фиг.1а, и цикл повторяется.

При наладке процесса прессования, очень важно определить момент остановки стержня 8 ограничителем 13. Ранняя остановка ведет к увеличению сил выталкивания, увеличенным нагрузкам на пресс-инструмент, преждевременному его износу. Поздняя остановка может привести к появлению трещин между наружными и внутренними петлями формовки. Для настройки положения ограничителя 13 служат продольные пазы 14, через которые ограничитель крепится к станине пресса 1. Поочередный сдвиг формовки, сначала относительно матрицы, затем относительно стержня, за счет настройки положения ограничителя 13, снижает импульс силы выталкивания. Тем самым уменьшается нагрузка на пресс-инструмент, повышается его стойкость.

Уклоны рабочих поверхностей матрицы 15 и стержня 16, подбираются в зависимости от габаритов и формы прессуемой детали, а так же от свойств порошка, но не более одного градуса на сторону. При большом уклоне легче происходит выталкивание детали, однако при этом возникает чрезмерный зазор между рабочими поверхностями и кромкой верхнего пуансона 12, в который может выплеснуться порошок в процессе прессования и привести к появлению заусенца на формовке, а так же наклепу порошка на рабочих поверхностях, что может снизить стойкость пресс-инструмента.

Предложенная конструкция расширяет возможности механических пресс-автоматов, позволяет прессовать детали с развитой поверхностью отверстий в сечении многопетельной формы, таких как кольцевые коллекторы электрических машин под опрессовку пластмассой, фиг.4, статоров электродвигателей и других подобных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1985 |

|

SU1271653A1 |

| Роторный таблеточный пресс | 1974 |

|

SU512929A1 |

| Пресс-автомат для калибрования изде-лий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU846112A1 |

| Устройство для прессования изделий из порошкообразного материала | 1990 |

|

SU1754294A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Устройство для прессования порошков | 1978 |

|

SU725812A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

Изобретение относится к порошковой металлургии, а именно к прессам-автоматам, и может быть использовано для прессования деталей из металлических порошков с отверстием в сечении сложной формы. Пресс-автомат содержит станину и пресс-форму, состоящую из матрицы, верхнего и нижнего пуансонов и стержня. Нижний пуансон закреплен на выталкивателе, в котором размещен пневмоцилиндр. При этом формообразующие поверхности матрицы и стержня выполнены с уклоном в сторону стягивания спрессованной детали, величина которого составляет не более одного градуса. На станине пресса установлен ограничитель верхнего перемещения стержня, который вставлен в отверстие ограничителя. Технический результат - исключение отказа пресса и разрушения формовки. 1 з.п. ф-лы, 4 ил.

1. Механический пресс-автомат для прессования деталей из металлических порошков с отверстием в сечении сложной формы, содержащий станину и пресс-форму, состоящую из матрицы, верхнего и нижнего пуансонов и стержня, причем нижний пуансон закреплен на выталкивателе, в котором размещен пневмоцилиндр, отличающийся тем, что формообразующие поверхности матрицы и стержня выполнены с уклоном в сторону стягивания спрессованной детали, величина которого составляет не более одного градуса, при этом на станине пресса установлен ограничитель верхнего перемещения стержня, который вставлен в отверстие ограничителя.

2. Пресс-автомат по п.1, отличающийся тем, что он выполнен с возможностью регулировки положения ограничителя относительно станины пресса.

| ЛИБЕНСОН Г.А | |||

| и др | |||

| Процессы порошковой металлургии | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: «МИСИС», 2002, с.70 | |||

| RU 2060162 C1, 20.05.1996 | |||

| Автоматическая демонстрационная шахматная доска | 1939 |

|

SU58968A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2010-05-10—Публикация

2008-04-21—Подача