Изобретение относится к области сварки и может быть использовано при сварке, преи.мущественно порошковой проволоки металлоконструкций из низколегированных вы- сокопрочных сталей, склонных к закалке.

Целью изобретения является повышение качества сварного соединения и производительности процесса.

Способ осуществляют следующим образом.

Перед началом сварки на изделии размещают высокочастотный индуктор на специальных ползунах в области кристаллизации металла шва, ползуны устанавливают по линии сплавления основного и наплавленного металлов. Одновременно со сваркой

осуществляют дополнительный нагрев поверхности изделия по зоне сплавления основного и электродного металла. Интенсивность нагрева выбирают в зависимости от режимов сварки и толщины свариваемого металла. При этом обеспечивают нагрев поверхности изделия по линии сплавления основного и наплавленного металла до температуры вторичной кристаллизации основного металла. В результате процессов поверхностной рекристаллизации происходит устранение структурной неоднородности и значительное уменьшение пластической деформации металла в поверхностном слое у линии сплавления, что обеспечивает условия самоотделимости шлаковой корки.

сл ю

00

ю

Дополнительное термическое воздействие на области с максимальной локализацией деформации, усиливающей сцепление шлаковой корки, с поверхностью металла шва, создает благоприятные рекристаллизацион- ные условия для расплавления кромок основного металла, обеспечивающие устранение сил сцепления на границе «основной металл - шлак. Это облегчает отделение шлаковой корки по границе сплавления основного и наплавленного металла. Улучшение отделимости шл.ака при дополнительном нагреве поверхности зоны сплавления связано со структурными изменениями в мета- ле, происходяшими на участках повышенной сцепляемости шлака с основным металлом в районе линии сцепления «шлак - основной металл.

На участках металла с неудовлетворительно отделяемой шлаковой коркой зерно основного металла у линии сплавления значительно измельчается. Соотношение величины зерна у поверхности зоны термического влияния (ЗТВ) и в глубинных слоях ЗТВ составит 1:3, т. е. cfi:d2«l:3 (фиг. 1), где d - размер зерна у поверхности ЗТВ, dz - размер зерна в глубинных слоях ЗТВ.

Повышение сцепления шлака с наплавленным металлом на линии сплавления в указанном районе зависит от размера зерна основного металла у линии сПлавления и соотношения величин зерна в ЗТВ на поверхности и в глубинных слоях.

Способ отделения шлаковой корки с дополнительным нагревом обеспечивает создание физических условий самоотделимости шлаковой корки за счет устранения структурной неоднородности в ЗТВ основного металла и получение примерно одинаковых по величине зерен как в поверхностном слое у линии сплавления «основной металл - шлак так и в глубинных слоях ЗТВ основного металла. Самоотделимость шлака в районе линии сплавления «основной металл - наплавленный металл - шлак должна отвечать следующему условию: (фиг. 2), где - диаметр зерна у поверхности ЗТВ, dz - диаметр зерна в глубинных слоях ЗТВ.

Анизотропию зерна на участке «наплавленный металл - основной металл устраняют путем изменения термического воздействия, позволяющего избежать возникновения неблагоприятных напряжений в по верхностных слоях. Это состояние металла

обеспечивает самоотделимость шлаковой корки.

Дополнительный нагрев выполняют при температуре вторичной кристаллизации.

равной 730-910°С, достаточной для нроте- кания рекристаллизационных процессов в поверхностных слоях основного металла.. При этом дополнительный нагрев производят путем наложения теплового поля дополнительного источника нагрева на тепловое поле, образованное сварочной дугой, не допуская снижения температуры сварного шва ниже температуры вторичной кристаллизации основного металла. Это позволяет изменить характер сцепления шлака с наплавленным металлом и создает термическое воздействие для улучшения механических свойств металла ЗТВ. Сварку осуществляли порошковой проволокой марки ПП-АН54 на сварочном транкторе Т17, при следуюшем режиме: „ 350-400 А, /й 28-30 В, скорость сварки м/ч. Сваривали две пластины с 1/-образной разделкой кромок из низколегированной высокопрочной стали марки 14Х2ГМР толщиной 40 мм. Стыковое соединение сваривали за 13 проходов. Температуру поверхности околошовной зоны при нагреве контролировали контактным термометром. Температура металла в результате дополнительного нагрева высокочастотным индуктором до температуры вторичной кристаллизации составляла примерно 900°С, что достаточно для протекания рекристаллизационных процессов в поверхностных слоях зоны сплавления (фиг. 2). После окончания процесса сварки шлаковая корка самопроизвольно растрескивалась и ее удаляли металлической шеткой без дополнительного механическоговоздействия на сварной шов после каждого прохода.

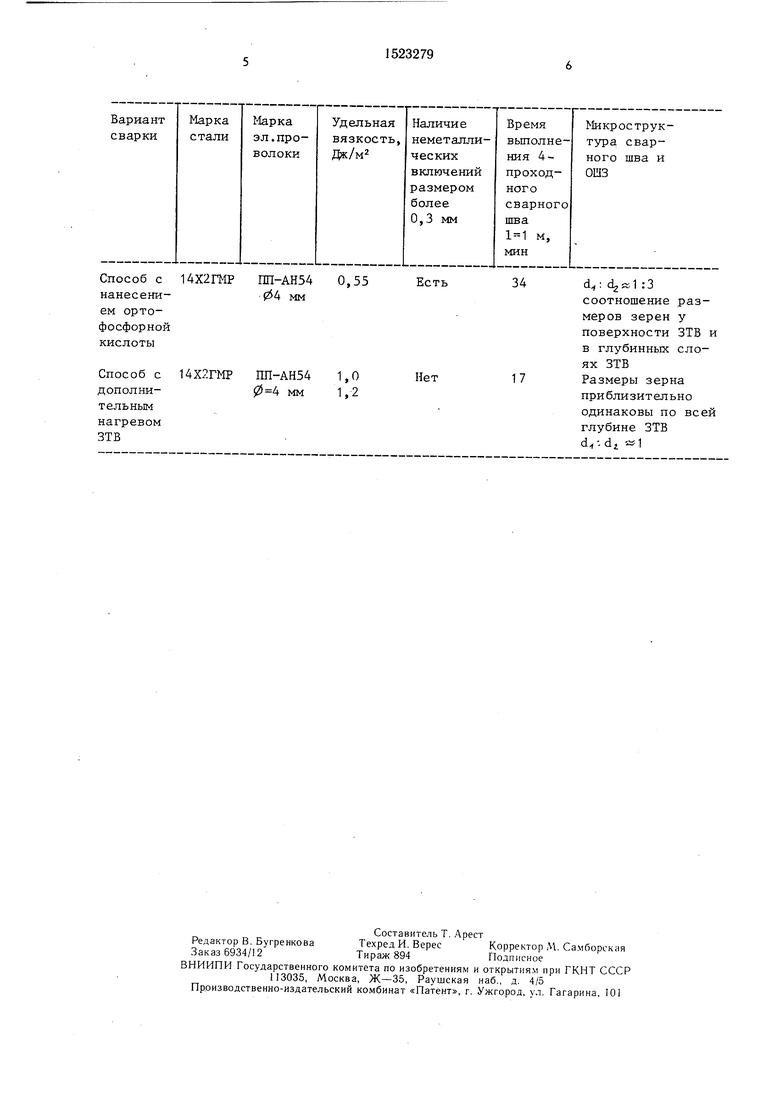

Сравнительные данные процесса сварки с нанесением специальных материалов для

улучшения отделимости шлака с поверхности металла и с дополнительными нагревами зоны вторичной кристаллизации приведены в таблице.

Из таблицы видно, что предлагаемый

способ с дополнительным нагревом обеспечивает повышение качества шва и производительности процесса примерно в 2 раза.

Формула изобретения

Способ отделения шлаковой корки со сварного соединения, отличающийся тем, что, с целью повышения качества сварного соединения преимущественно при многопроходной сварке высокопрочных низколегированных сталей, склонных к закалке, и производительности процесса, одновременно со сваркой выполняют дополнительный нагрев околошовной зоны в области кристаллизации металла шва до температуры вторичной кристаллизации стали.

14Х2ГМР

1Ш-АН54 04 мм

0,55

14Х2ГМР

ПП-АН54 мм

1,0 1,2

34 d :d2«1:3

соотношение размеров зерен у поверхности ЗТВ и в глубинных слоях ЗТВ

1 7 Размеры зерна приблизительно одинаковы по всей глубине ЗТВ d,-.di

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра | 2016 |

|

RU2632496C1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| Состав электродного покрытия | 1986 |

|

SU1388238A1 |

Изобретение относится к сварке и может быть использовано при сварке преимущественно порошковой проволокой металлоконструкций из низколегированных высокопрочных сталей, склонных к закалке. Цель изобретения - повышение качества сварного соединения и производительности процесса. На свариваемое изделие устанавливают высокочастотный нагревательный индуктор, размещенный на ползунах, перемещаемых по линии сплавления основного и наплавляемого металла. Нагрев до температуры вторичной кристаллизации металла (730 - 910°С) выполняют в области кристаллизации металла шва одновременно со сваркой. При указанной температуре происходит выравнивание по величине зерен металла зоны термического влияния (ЗТВ) как на поверхности, так и в глубинных слоях, что способствует снижению сил сцепления шлаковой корки на поверхности металла, ее самоотделимости, снижению шлаковых включений, в особенности в слоях, близких к ЗТВ, повышению механических свойств сварного соединения и сокращению времени сварки за счет исключения операций механического или химико-механического удаления шлаковой корки. 1 табл.

| Способ снятия шлака со сварного шва | 1975 |

|

SU557888A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ снятия шлака со сварного шва | 1986 |

|

SU1414538A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-23—Публикация

1987-11-09—Подача