(Л

о Фаг.1

31523302

тали, размещают ее отверстием на ба- зирущем элементе, центрируют и закрепляют, при этом центрирование детали проводят .базирующим элементом, обладающим памятью формы. Увеличение размера поперечного сечения базирующего элемента обеспечивают путем его нагрева с одновременным измерением поверхностной температуры базирующего in элемента в момент выбора зазора между базирующим элементом и стенкой отверстия детали, после чего базирующий элемент дополнительно нагревают до

температуры, определяемой по зависимости . i(df(t5.,)idtlt,T.). где Л1 - расчетный натяг в месте контакта поверхностей детали и базирующего элемента; f(tg-) - функция изменения габаритных размеров базирующего элемента от температуры нагрева; /- коэффициент температурного расширения материала детали; Т - поверхностная температура базирующего элемента в момент выбора.зазора между поверхностями детали и базирующего элемента. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для изотермической закрытой штамповки | 1988 |

|

SU1655645A1 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА | 2009 |

|

RU2399474C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ сборки штампа совмещенного действия и устройство для сборки штампа | 1983 |

|

SU1140856A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДЕТАЛИ ВНУТРИ ПОЛОГО ВАЛА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2487247C2 |

| Устройство для установки деталей | 1987 |

|

SU1463402A1 |

| СПОСОБ ЗАДЕРЖКИ РАЗВИТИЯ ДЕФЕКТОВ В КОНСТРУКЦИЯХ И УСТРОЙСТВО "ТОКМАЧ" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519386C2 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| Электроннооптическая система | 1981 |

|

SU991529A1 |

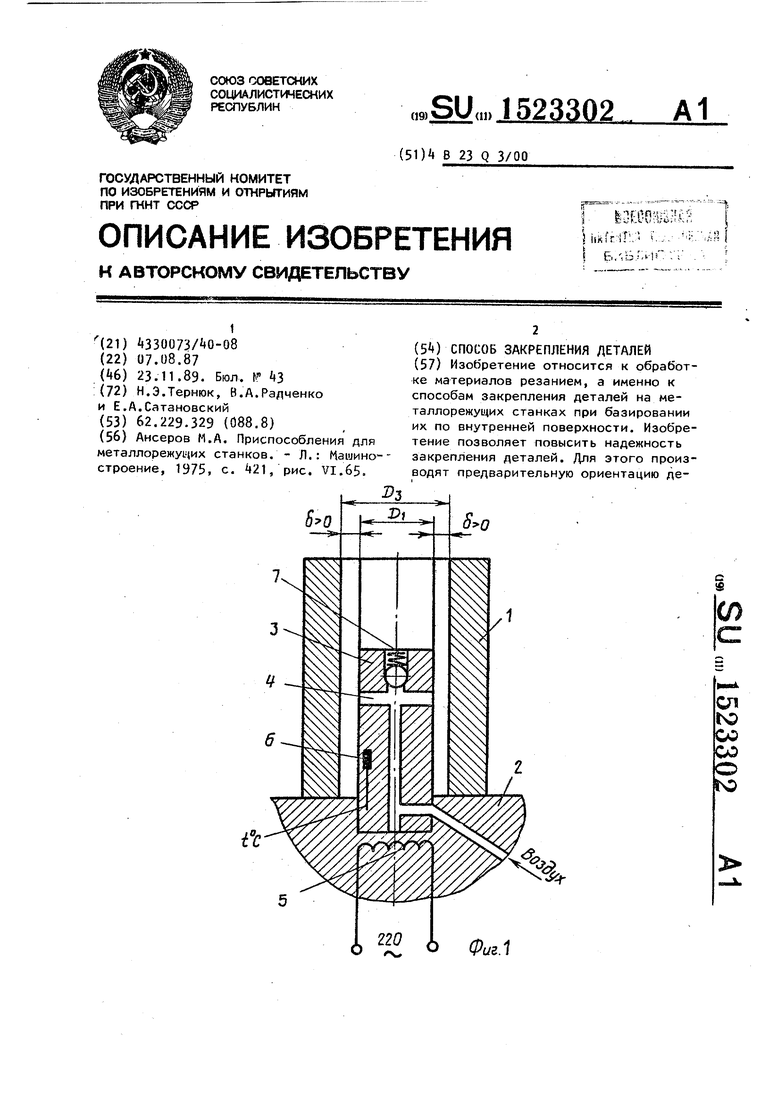

Изобретение относится к обработке материалов резанием, а именно к способам закрепления деталей на металлорежущих станках при базировании их по внутренней поверхности. Изобретение позволяет повысить надежность закрепления деталей. Для этого проводят предварительную ориентацию детали, размещают ее отверстием на базирующем элементе, центрируют и закрепляют, при этом центрирование детали проводят базирующим элементом, обладающим памятью формы. Увеличение размера поперечного сечения базирующего элемента обеспечивают путем его нагрева с одновременным измерением поверхностей температуры базирующего элемента в момент выбора зазора между базирующим элементом и стенкой отверстия детали, после чего базирующий элемент дополнительно нагревают до температуры, определяемой по зависимости Tн=ΔL:[(DF(Tб.э.):DTT=Tк)-α]+Tк, где ΔL - расчетный натяг в месте контакта поверхностей детали и базирующего элемента

F(Tб.э.) - функция изменения габаритных размеров базирующего элемента от температуры нагрева

α - коэффициент температурного расширение материала детали

Tк - поверхностная температура базирующего элемента в момент выбора зазора между поверхностями детали и базирующего элемента. 2 ил.

Изобретение относится к обработке материалов резанием, а именно к способам закрепления деталей на металлорежущих станках при базировании их по внутренней поверхности.

Целью изобретения является повышение надежности закрепления деталей.

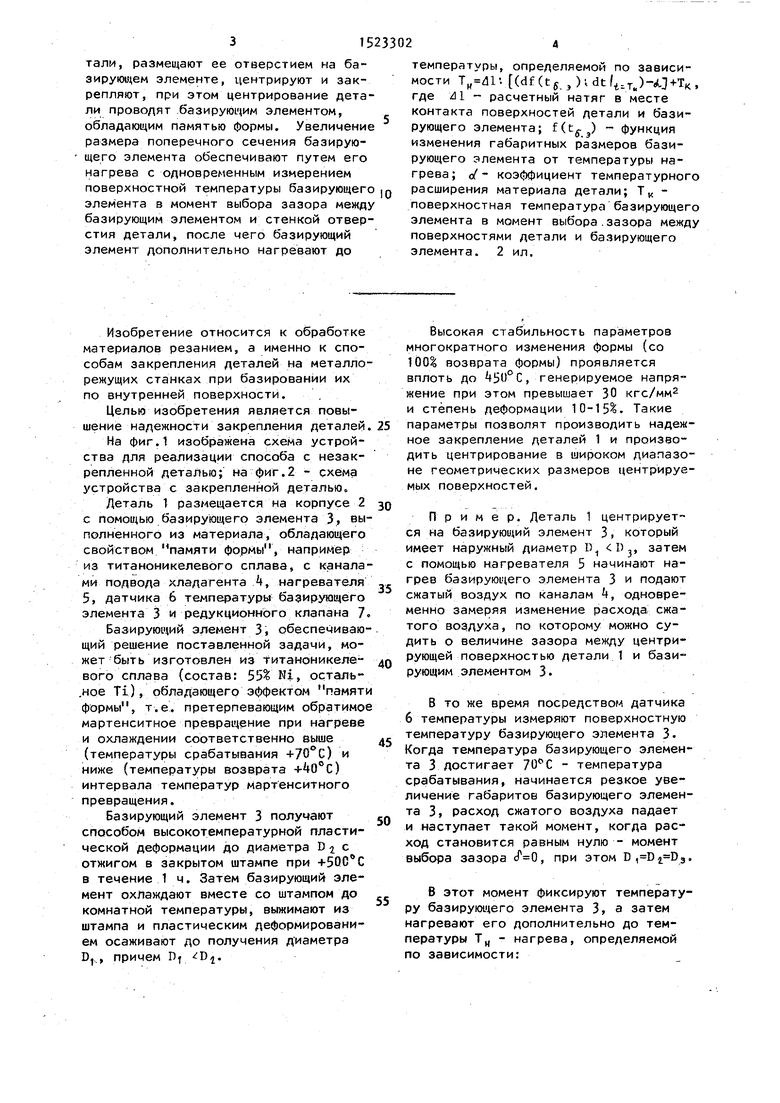

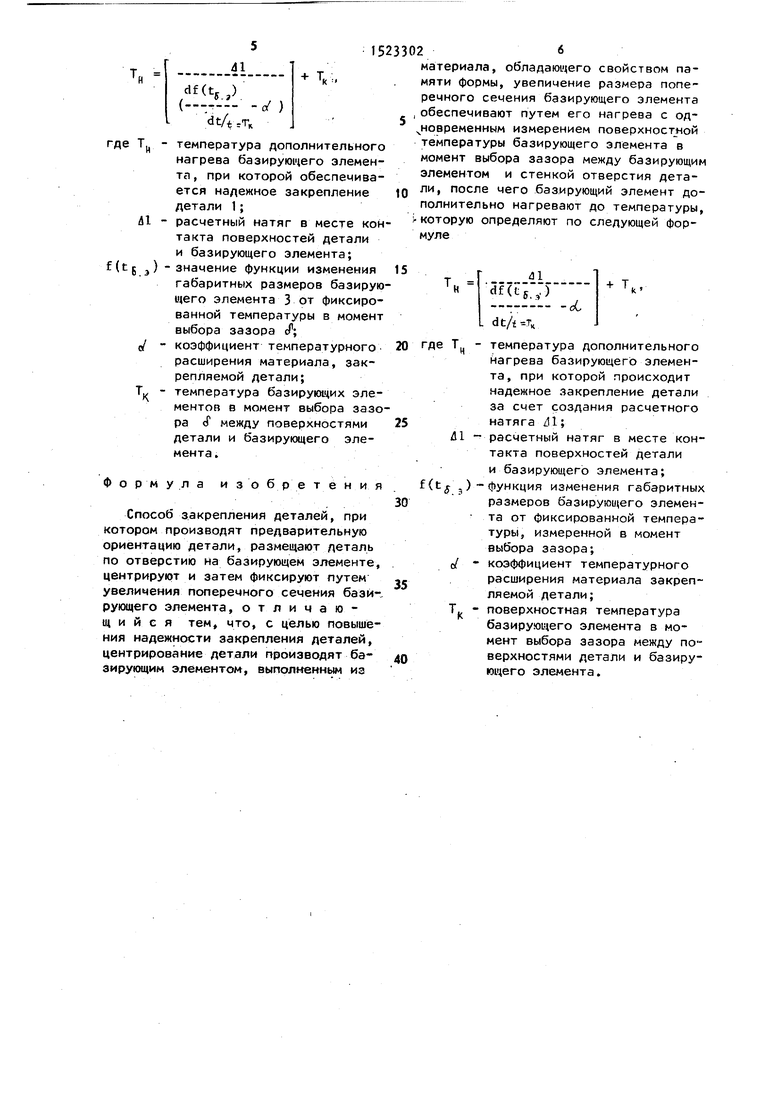

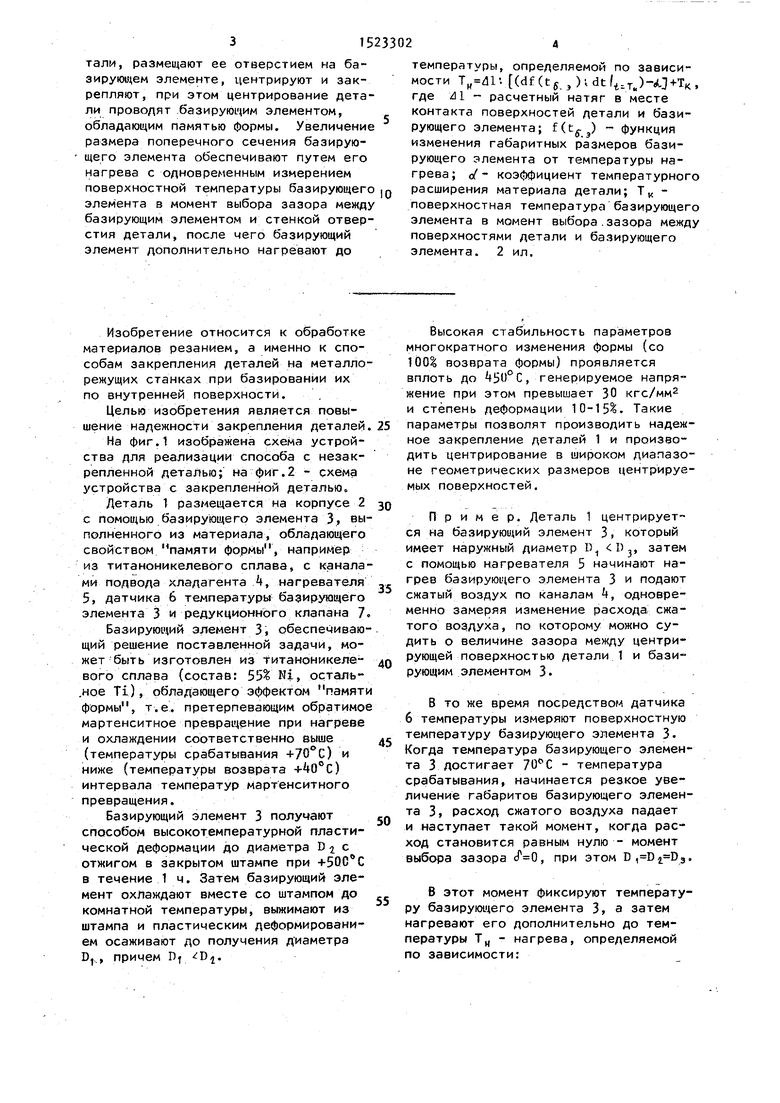

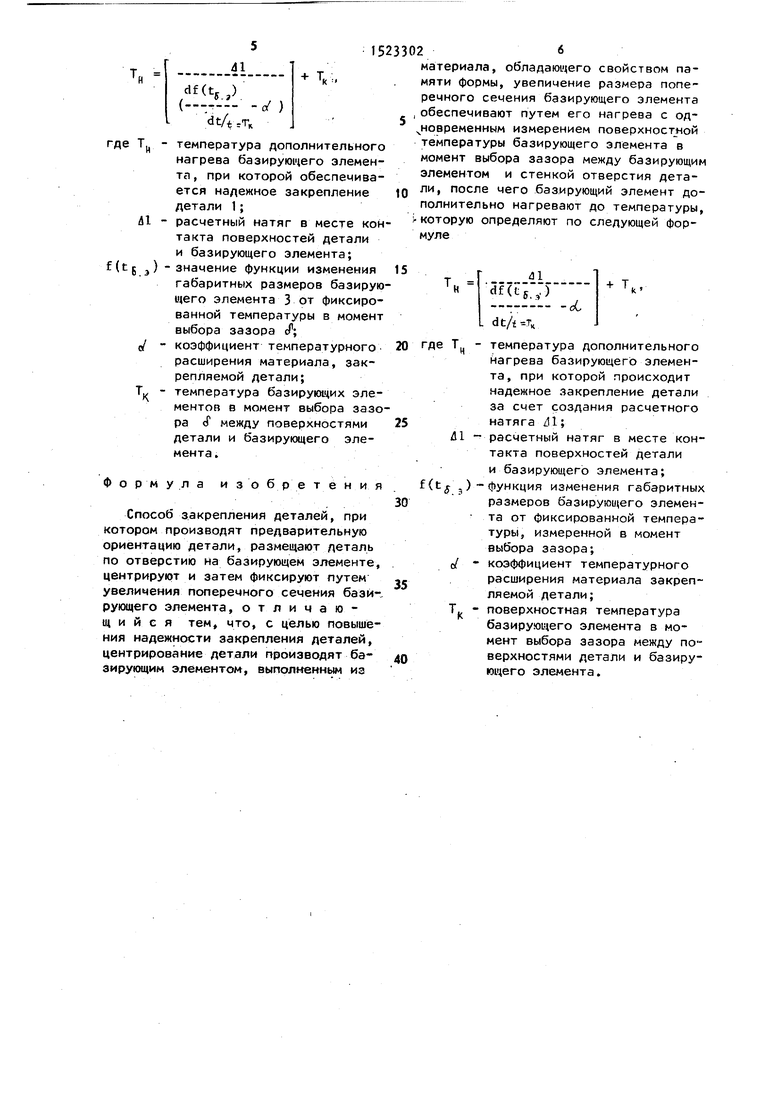

На фиг.1 изображена схема устройства для реализации способа с незакрепленной деталью; на фиг.2 - схема устройства с закреплённой деталью.

Деталь Т размещается на корпусе 2 с помощью базирующего элемента 3, выполненного из материала, обладающего свойством памяти формы, например из титаноиикелевого сплава, с каналами подвода хладагента k, нагревателя 5, датчика 6 температуры базирующего элемента 3 и редукционного клапана 7.

Базирующий элемент 3, обеспечивающий решение поставленной задачи, может быть изготовлен из tитaиoникeлe- вого сплава (состав: 55 Ni, осталь- .ное Ti), обладающего эффектом памяти формы, т.е. претерпевающим обратимое мартенситное превращение при нагреве и охлаждении соответственно выше (температуры срабатывания +70 С) и ниже (температуры возврата + tO°C) интервала температур мартенситного превращения.

Базирующий элемент 3 получают способом высокотемпературной пластической деформации до диаметра D с отжигом в закрытом штампе при в течение 1 ч. Затем базирующий элемент охлаждают вместе со штампом до комнатной температуры, выжимают из штампа и пластическим деформированием осаживают до получения диаметра D,., причем .

5

0

5

0

5

0

5

Высокая стабильность параметров многократного изменения формы (со 100 возврата формы) проявляется вплоть до 450°С, генерируемое напряжение при этом превышает 30 кгс/мм и степень деформации 10-15. Такие параметры позволят производить надежное закрепление деталей 1 и производить центрирование в широком диапазоне геометрических размеров центрируемых поверхностей.

Пример. Деталь 1 центрирует™ ся на базирующий элемент 3, который имеет наружный диаметр 1) 1 з затем с помощью нагревателя 5 начинают нагрев базирующего элемента 3 и подают сжатый воздух по каналам , одновременно замеряя изменение расхода сжатого воздуха, по которому можно судить о величине зазора между центрирующей поверхностью детали 1 и базирующим элементом 3.

В то же время посредством датчика 6 температуры измеряют поверхностную температуру базирующего элемента 3. Когда температура базирующего элемента 3 достигает - температура срабатывания, начинается резкое увеличение габаритов базирующего элемента 3, расход сжатого воздуха падает и наступает такой момент, когда расход становится равным нулю - момент выбора зазора , при этом В,.

В этот момент фиксируют температуру базирую1чего элемента 3, а затем нагревают его дополнительно до температуры Тц - нагрева, определяемой по зависимости:

+ L

10

де Т - температура дополнительного нагрева базирующего элемента , при которой обеспечивается надежное закрепление детали 1;

&1 - расчетный натяг в месте контакта поверхностей детали и базирующего элемента;

(tg j) -значение функции изменения 15 габаритных размеров базирующего элемента 3 от фиксированной температуры в момент выбора зазора (f;

о/ - коэффициент температурного расширения материала, закрепляемой детали; Т - температура базирующих элементов в момент выбора зазо2025

ра сГ между поверхностями детали и базирующего элемента .

Формула изобретения

Способ закрепления деталей, при котором производят предварительную ориентацию детали, размещают деталь по отверстию на базирующем элементе, центрируют и затем фиксируют путем увеличения поперечного сечения базирующего элемента, отличающийся тем, что, с целью повышения надежности закрепления деталей, центрирование детали производят базирующим элементом, выполненным из

10

302«

материала, обладаю1чего свойством памяти формы, увепичение размера поперечного сечения базирующего элемента , обеспечивают путем его нагрева с од- новременным измерением поверхностной температуры базирующего элемента в момент выбора зазора между базирующим элементом и стенкой отверстия детали, после чего базирующий элемент дополнительно нагревают до температуры, i- которую определяют по следующей формуле

Л1 )

. dt/i

-сС

+ Т

k

где Т ц - температура дополнительного нагрева базирующего элемента, при которой происходит надежное закрепление детали за счет создания расчетного натяга i1l;

Л1 - расчетный натяг в месте контакта поверхностей детали и базирующего элемента; f (t .)-функция изменения габаритных размеров базирующего элемен- та от фиксированной температуры, измеренной в момент выбора зазора;

(/ коэффициент температурного расширения материала закрепляемой детали;

Т. - поверхностная температура базирующего элемента в момент выбора зазора между поверхностями детали и базирующего элемента.

S O

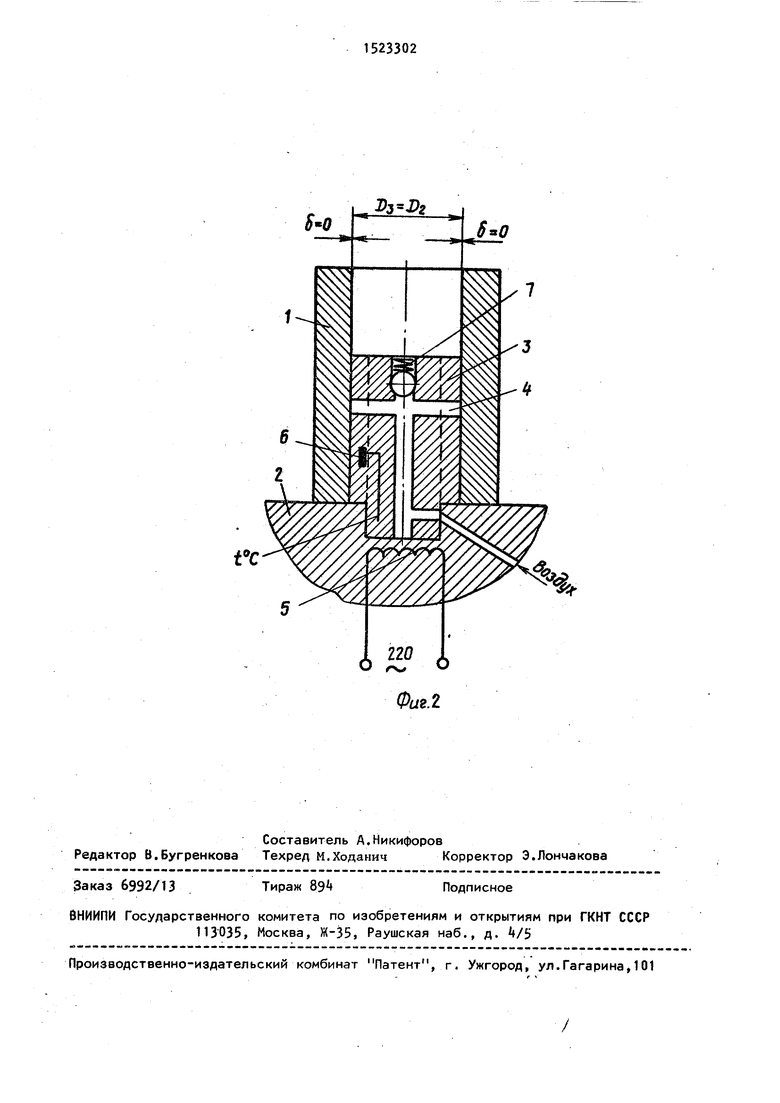

Составитель А.Никифоров Редактор В.Бугренкова Техред М.Ходанич Корректор Э.Лончакова

Заказ 6992/13

Тираж 89

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, М-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина,101

5«0

Фаг.2

Подписное

| Ансеров М.А | |||

| Приспособления для металлорежущих станков | |||

| - Л.: Машино-- строение, 1975, с | |||

| Стрелочный контрольный замок | 1924 |

|

SU421A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-11-23—Публикация

1987-08-07—Подача