Изобретение относится к обработке металлов давлением, в частности к нагреваемому формообразующему инструменту для горячей штамповки.

Цель изобретения - снижение трудоемкости изготовления и установки деформирующего инструмента в штамп при замене инструмента за счет обеспечения возможности его раздельного изготовления.

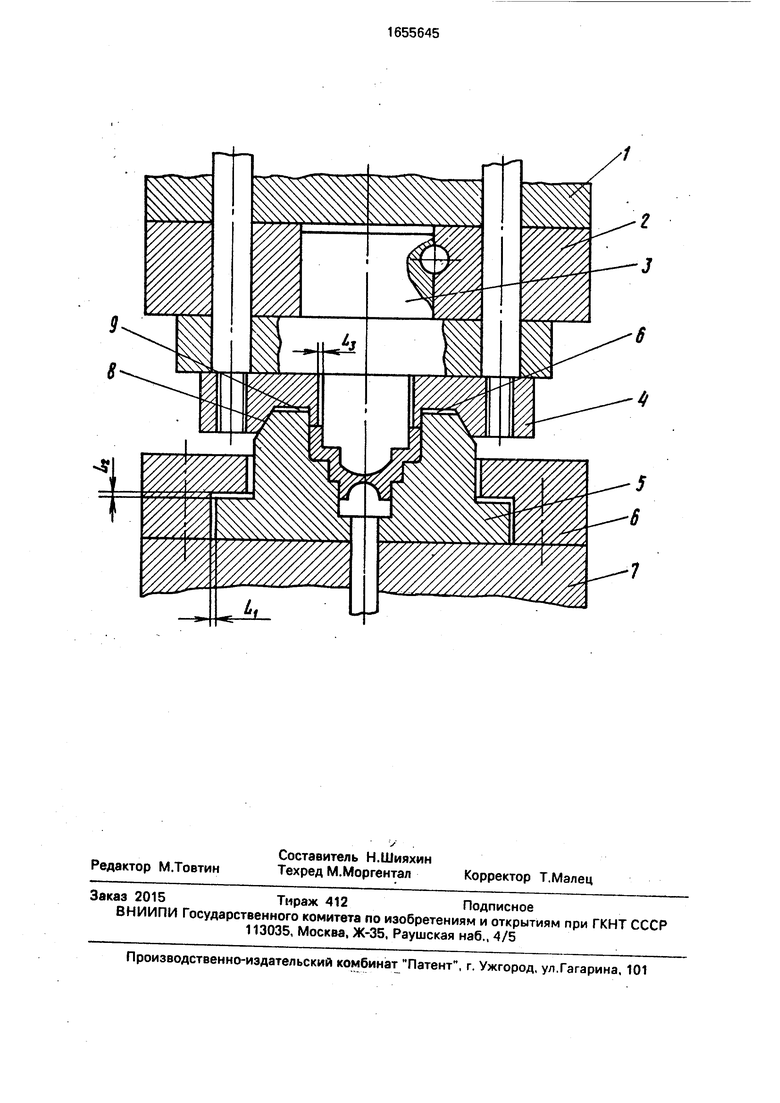

На чертеже показан штамп, разрез.

Штамп состоит из верхней части, включающей установленную на верхней плите 1

обойму 2, со смонтированным в ее посадочном гнезде пуансоном 3. Снаружи пуансон охватывает съемник 4. установленный с возможностью ограниченного перемещения вдоль оси пуансона 3. На нижней части штампа установлена матрица 5 в гнезде обоймы 6, жестко смонтированной на нижней плите 7. В исходном, ненагретом, состоянии штампа матрица установлена в обойме с радиальным zi и осевым 22 f зазорами. Съемник 4 установлен относительно пуансона 3 с зазором гз. величина которого в

О

ел ел о |ь ел

нагретом состоянии не должна превышать величины допуска на неравномерность зазора между наружной поверхностью пуансона 3 и стенками полости матрицы 5,

На боковой поверхности матрицы 5 у ее торца выполнен конический заходный участок 8. Полость 9 с ответной конической боковой поверхностью может быть выполнена, например, на обращенной к матрице 5 поверхности съемника 4. Заходный участок 8 и полость 9 образуют элементы центрирования верхней части штампа относительно нижней.

Штамп работает следующим образом.

Пуансон 3 устанавливают в обойму 2 и жестко фиксируют. На пуансоне 3 монтируют съемник 4 с зазором гз. Матрицу 5 устанавливают на нижней плите 7 в обойму 6 с радиальным зазором zi и осевым зазором za. Обойму 6 жестко крепят к нижней плите 7. Верхнюю и нижнюю части штампа соединяют. При этом полость 9 съемника центрирует матрицу по заходному участку 8 на ней с погрешностью, не превышающей допуск на неравномерность зазора между пуансоном и матрицей, так как зазор между пуансоном и съемником выполнен в пределах величины этого допуска. Штамп начинают нагревать. При этом выбирается зазор гг, что обеспечивает жесткую фиксацию матрицы по отношению к пуансону.

Материалы, из которых изготавливают матрицу 5, обойму 6 и съемник 4, должны быть выбраны такими, чтобы при заданной температуре нагрева штампа температурное расширение размера на высоте фланца матрицы 5 было больше, чем температурное расширение размера глубины полости под фланцем матрицы в обойме 6 с тем, чтобы к моменту достижения этой температуры зазор za превратился в натяг при сохранении в то же время соединения с радиальными зазорами между матрицей и обоймой, а также между пуансоном и съемником.

Формула изобретения

1.Штамп для изотермической закрытой штамповки, содержащий подвижную в направлении оси давления верхнюю часть со смонтированными на ней обоймой с пуансоном, неподвижную часть со смонтированной на ней обоймой и матрицей, установленную в гнезде обоймы, а также

элементы центрирования верхней части штампа относительно нижней, отличающийся тем, что, с целью снижения трудоемкости изготовления и установки деформирующего инструмента в штамп при

замене инструмента путем обеспечения возможности его раздельного изготовления, элементы центрирования верхней части штампа относительно нижней выполнены в виде конического заходного участка

на наружной боковой поверхности матрицы и полости на расположенной оппозитно матрице одной из деталей верхней части штампа с конической боковой поверхностью, ответной поверхности заходного участка матрицы, а матрица установлена в обойме с радиальным и осевым зазорами в ненагретом штампе и с возможностью сохранения радиального зазора и образования соединения с натягом в осевом

направлении при температуре изотермической штамповки.

2.Штамп по п.1,отличающийся тем, что он снабжен охватывающим с зазором пуансон и подвижным относительно него съемником, при этом полость элементов центрирования верхней части штампа относительно нижней выполнена на обращенной к матрице поверхности съемника, а радиальный зазор между пуансоном и съемником выполнен с возможностью сохранения при температуре изотермической штамповки и не превышает величины допуска на неравномерность зазора между наружной поверхностью пуансона и стенками полости матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| СОВМЕЩЕННЫЙ ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2073578C1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| Устройство для радиальной штамповки полых цилиндрических изделий | 1989 |

|

SU1632607A1 |

| Штамп для выдавливания изделий типа стаканов | 1983 |

|

SU1184596A1 |

| Штамп для выдавливания полых изделий типа стаканов | 1988 |

|

SU1538982A1 |

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Инструмент для выдавливания изделий с полостью | 1980 |

|

SU1000140A1 |

Изобретение относится к обработке металлов давлением, в частности к нагреваемому формообразующему инструменту для горячей изотермической штамповки. Цель изобретения - снижение трудоемкости изготовления и установки деформирующего инструмента в штамп при замене инструмента за счет обеспечения возможности его раздельного изготовления. Матрица установлена в обойме на нижней части штампа как с радиальным, так и осевым зазорами. На боковой поверхности матрицы у рабочего ее торца выполнен заходный конический участок. На верхней части штампа смонтирован пуансон в обойме. Оппозитно расположенная в матрице деталь верхней части штампа имеет полость с конической боковой поверхностью, ответной поверхности заходного участка матрицы. При установке в штамп раздельно изготовленных без предварительного центрирования матрицы и пуансона вследствие наличия радиального и осевого зазоров матрицы относительно крепящей ее к нижней части штампа обоймы при опускании верхней части штампа на нижнюю происходит взаимное центрирование пуансона относительно матрицы. При нагреве штампа до заданной температуры материала, из которых изготовлены матрица и ее обоймы, обеспечивают превращение осевого зазора в натяг при сохранении соединения с зазором в радиальном направлении, вследствие чего сцентрированное положение пуансона относительно матрицы сохраняется во время работы штампа. 1 з.п. ф-лы, 1 ил. Ј

| Фиглин С.З | |||

| и др | |||

| Изотермическое деформирование металлов | |||

| М.: Машиностроение, 1978, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-06-15—Публикация

1988-12-05—Подача