Изобрегение относится к резиновой промышленности, в частности, к разработке способа измельчения отходов вулканизованных резин.

Целью изобретения является повышение выхода фракции резинового порошка размером менее 1 мм и снижение энергозатрат при измельчении отходов резин, характеризуюшихся значениями тангенса угла механических потерь 0,041 - 0,11.

Согласно изобретению измельчают отходы вулканизованных резин на основе следующих каучуков;

СКС-30 РП - отработанные эластичные камеры для производства формовых сапог;

натуральный каучук (НК) - брак и отходы производства купальных шапочек;

бутилкаучук (БК-2045) - отходы производства медицинских пробок АБ;

СКМС-30 АРКП/СКИ-3 - брак и отходы производства изделий промтехники;

СКС-ЗР АРКПН/ПЭВД, специально получены для примера осуществления способов, так как значения ,il не характерны для вулканизованных резин.

В качестве модификатора используют отходы резин с тангенсом угла механических потерь ,020- 0,035, на основе следующих каучуков:

- комбинация каучуков СКИ-ЗС (СКС-30 АРКПН)БС-45А КН - резиновые отходы производства сандалий для бассейна;

комбинация каучуков НК/СКС 30 АРКПН - брак и отходы производства грелок;

СКС-30 АРКПН/ДСТ-30 - отходы производства напольных покрытий.

Измерение тангенса угла механических потерь tgf резин осушествляют при 23 С, деформации 0,1% и частоте колебаний 50 Гц по известной методике. Измельчение резин осушествляют на различных виО11чЭ

Од Од О5

4;

дах измельчающего оборудования, например в аппарате скоростного реза при производительности установки 130 кг/ч, диаметре отверстий решетки, установленной на выходе материала из зоны измельчения, 5 мм. Скорость вращения ротора 30 м/с.

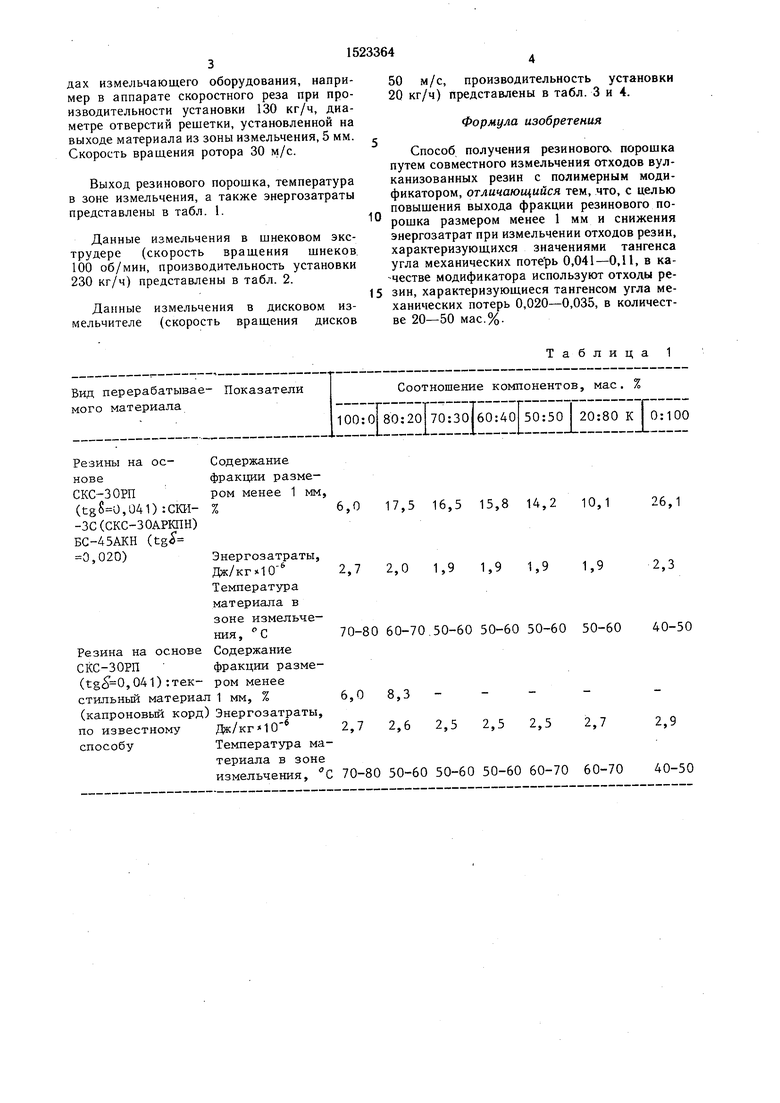

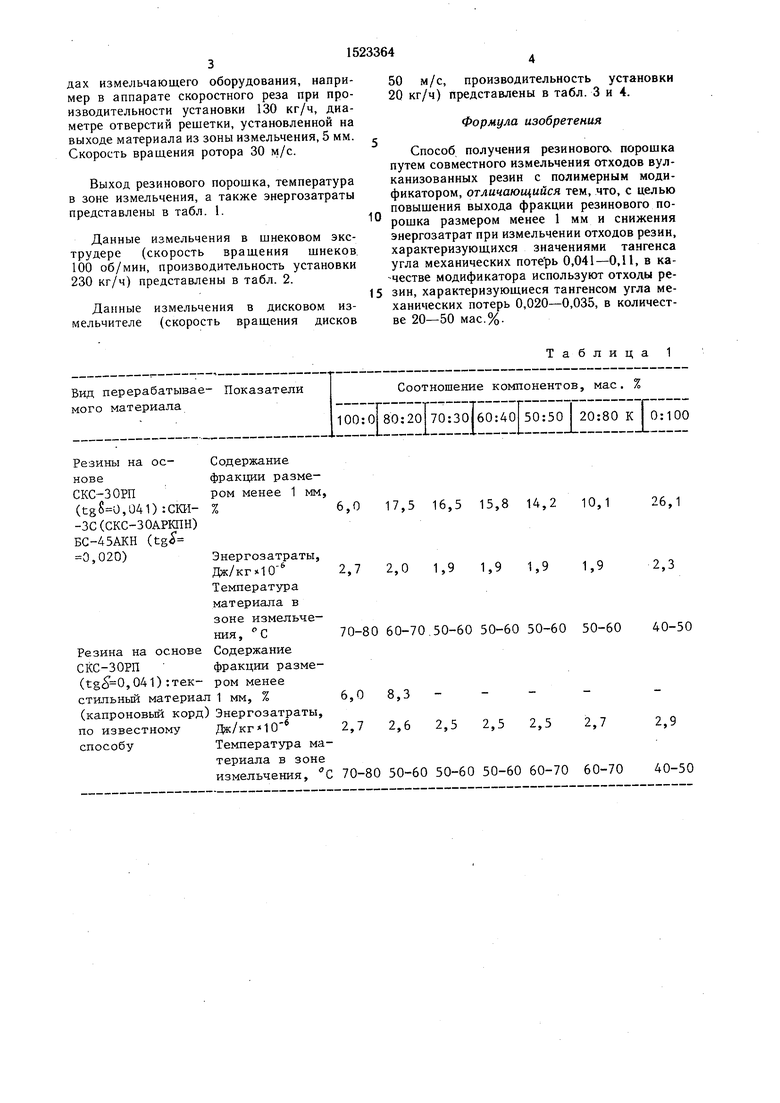

Выход резинового порощка, температура в зоне измельчения, а также энергозатраты представлены в табл. 1.

Данные измельчения в щнековом экс- трудере (скорость вращения шнеков. 100 об/мин, производительность установки 230 кг/ч) представлены в табл. 2.

Данные измельчения в дисковом измельчителе (скорость вращения дисков

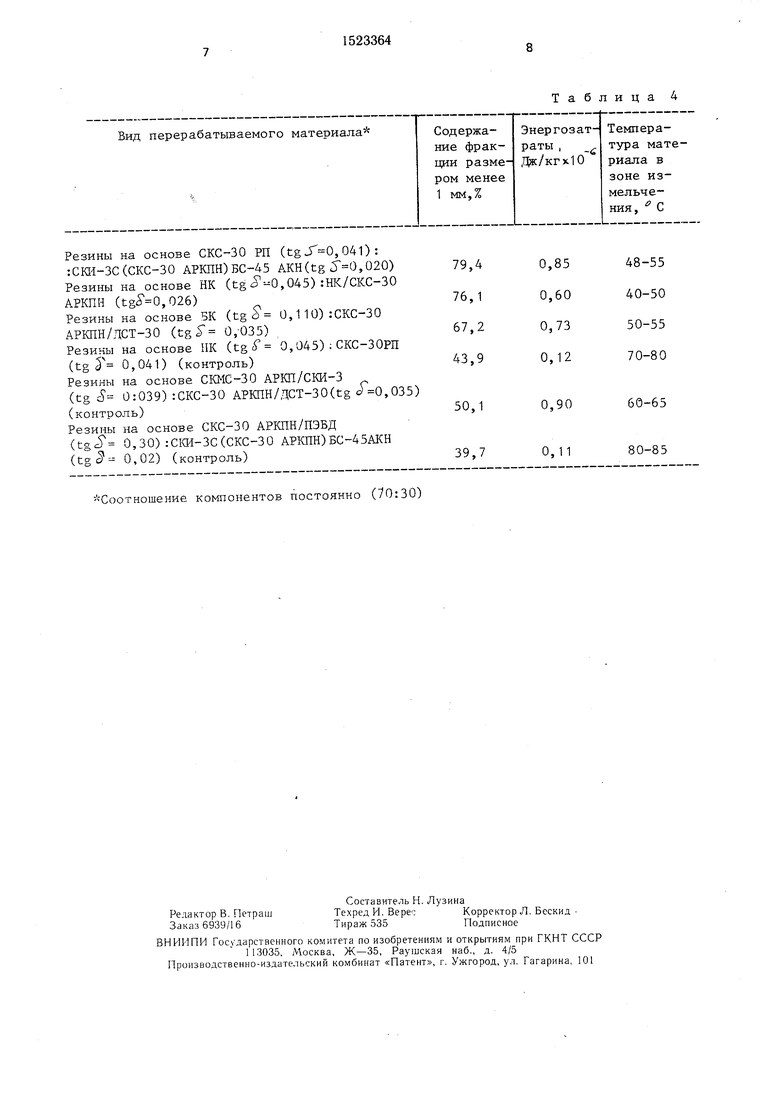

50 м/с, производительность установки 20 кг/ч) представлены в табл. 3 и 4.

Формула изобретения

Способ получения резинового порошка путем совместного измельчения отходов вулканизованных резин с полимерным модификатором, отличающийся тем, что, с целью повышения выхода фракции резинового порошка размером менее 1 мм и снижения энергозатрат при измельчении отходов резин, характеризующихся значениями тангенса угла механических поте рь 0,041-0,11, в ка- -честве модификатора используют отходы ре- 5 ЗИН, характеризующиеся тангенсом угла механических потерь 0,020-0,035, в количестве 20-50 мас.%.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU979408A1 |

| Резиновая смесь | 1988 |

|

SU1698259A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU663701A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1984 |

|

SU1249036A1 |

| СПОСОБ АКТИВАЦИИ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ВУЛКАНИЗОВАННОЙ РЕЗИНЫ И МАТЕРИАЛ НА ИХ ОСНОВЕ | 2005 |

|

RU2296780C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА ДЛЯ КЛЕЕВОЙ КОМПОЗИЦИИ | 2005 |

|

RU2279448C1 |

| Озоностойкая эластомерная композиция на основе бутадиен-стирольного каучука | 2018 |

|

RU2693766C1 |

| Вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука | 1980 |

|

SU1022975A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

Изобретение относится к резиновой промышленности, в частности к разработке способа получения резинового порошка. Изобретение позволяет повысить выход фракции резинового порошка размером менее 1 мм и снизить энергозатраты при измельчении отходов резин, характеризующихся значением тангенса угла механических потерь 0,041-0,11, за счет того, что в способе получения резинового порошка путем совместного измельчения отходов вулканизированных резин с полимерным модификатором, в качестве модификатора используют отходы резин, характеризующихся значениями тангенса угла механических потерь 0,020 - 0,035, в количестве 20-50 мас.%. Совместное измельчение резин осуществляют на различных видах оборудования. 4 табл.

Вид перерабатывав- Показатели мого материала

Соотношение компонентов, мае. %

100:0 80:20 70:30|бО:40 50:50 I 20:80 К Го:100

Резины на ос- Содержание новефракции разме-

СКС-ЗОРП ром менее 1 мм, (,041):СКИ- % -ЗС(СКС-ЗОАРКПН) БС-45АКН (tg

0,020) Энергозатраты, Дж/кг 10 Температура материала в зоне измельчения, С

Резина на основе Содержание СКС-ЗОРП фракции разме- (,041):тек- ром менее стильный материал 1 мм, % (капроновьм корд) Энергозатраты, по известному Дж/кг 10 способу

6,0 17,5 16,5 15,8 14,2 10,1

2,7 2,0 1,9 1,9 1,9

6,0 2,7

8,3 2,6

1,9

70-80 60-70.50-60 50-60 50-60 50-60

2,5 2.5 2,5 2,7 Температура материала в зоне измельчения, С 70-80 50-60 50-60 50-60 60-70 60-70

Таблица 1

Соотношение компонентов, мае. %

26,1

1,9

2,3

40-50

8,3 2,6

2,5 2.5 2,5 50-60 50-60 50-60 60-70

Резины на основе Содержание

СКС-ЗОРПфракции раз (tg 6 0,041) :мер ом менее

СКИ-ЗС(СКС-ЗОАРКПН) 1 мм, %30,2 44,5 44,8 45,0 42,9 36,1 66,1

БС-45АКНЭнергозатраты,

(tg 0,020)Дж/кгхЮ-б3,6 2,3 2,3 2,2 2,2 2,2 2,0

Температура материала в зоне измельчения,С 90-10060-7060-70 50-60 50-60 50-60 50-60

Резина на основе Содержание

СКС-ЗОРП:текстиль- фракции разменый материалром менее

(капроновый корд) 1 мм, %30,2 ----

по известномуЭнергозатраты,

способуДж/кгх10 3,6 3,6 3,2 3,2 3,0 2,8 2,5

Температура материала в зоне . измельчения, с 90-10090-10090-10080-9080-90 60-70 40-50

IE- Фракционирование полученного материала осуществить невозможно ввиду содержащихся в нем текстильных волокон, забивающих отверстия сит.

Резины на основе Содержание

фракции с размером частиц

менее 1 мм, %

Энергозатраты, Лж/кгх10 Температура материала в зоне измельчения, С

Содержание

фракции размером менее

1 MMj %

Энергозатраты,

Дк/кг-Ю

Температура материала в зоне измельчения, °С 48-55 65-70

61,4 74,4 0,8 0,7

48-55 40-45

61,4 -

0,8 1,15

Совместное измельчение отходов резин на основе НК и текстильных материалов осуществить невозможно, так как текстиль забивает пространство между дисками; резкое увеличение энергозатрат и повышение температуры в зоне измельчения материала.

Таблица 2

Таблица 3

61,4 74,4 76,1 73,5 71,8 0,8 0,7 0,6 0,6 0,65

48-55 40-45 40-50 40-43 40-45

61,4 ----0,8 1,15 -- Соотношение компонентов постоянно (70:30)

Таблица 4

| Tangorra G | |||

| De indenter hysteresi- meter for testing dinamic propertes.- Rubber Chem | |||

| Technol., 1963, v | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| ПРИБОР ДЛЯ ЦЕНТРИРОВАНИЯ | 1920 |

|

SU1107A1 |

| Соловьев E | |||

| M | |||

| и др | |||

| Получение тонкодисперсных резинокордных порошков и применение их в протекторных резинах.- Производство шин, РТИ и АТИ | |||

| М., ЦНИИТЭнефтехим, 1980, № 3, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-11-23—Публикация

1987-04-24—Подача