Изобретение относится к линейному производству.

Цель изобретения - повышение механической прочности покрытия, снижение температуры спекания.

Защитное покрытие дисперсного легкокипящего модификатора содержит жидкое стекло, кварцевый песок и окснд алюминия при следующем соотношении компонентов, мас.%.

Жидкое .стекло 10,0-12,0 Оксид алюминия 8,0-12,0 Кварцевый пес ок Остальное Добавка оксида алюминия и кварцевого песка обеспечивает повьшение механической прочности и снижение температуры спекания. При нагреве за- 1ЦИТНОГО покрытия до 500-600 С образуется тройное соединение SiO, которое и обеспечивает высокую механическую прочность покрытия при температурах обработки расплава мо-

дификаторомс В процессе обработки расплава защитное покрытие не разрушается, а пропускает через свои поры испаряющийся модификатор. Оптимальное содержание добавки оксида алюминия (8,0-12,0%) установлено в ходе экспериментов по получении максимальной прочности покрытия при высоких температурах обработки расплава. Условием достижения максимальной механической прочности покрытия является соблюдение ооотношения оксида алюминия к жидкому стеклу в пределах 0,65- 1,2. Жидкое стекло имеет удельный вес 1,44-1,48 г/см . Следовательно, количество вводимого жидкого стекла, играющего роль связующего, находится в пределах 10,0-12,0%. Меньшее количество жидкого стекла существенно снижает прочность покрытия,а превышение верхнего предела педет к ухудшению технологических свойств покры тия в момент нанесения его на гранулированный модификатор, а именно, происходит слипание нескольких гранул в гроздья и нарушение сплошности покрытия, что снижает стабильность усвоения модификатора расплавом.

Приготовление дисперсного легкокипящего модификатора с защитным покрытием предлагаемого состава осуществляют следующим образом.

Для проверки предлагаемого состава защитного покрытия в качестве дисперсного легкокипящего модификатора используют гранулированный металлический магний. Защитное покрытие наносят на гранулы магния в лабораторном смесит еле типа бегуны. Вначале засыпают в бегуны сыпучие составляющие, гранулы магния, а затем . жидкое стекло. В процессе перемешивания каждая гранула покрывается, защитным слоем 1,0-2,0 мм. Время перемешивания устана.вливают экспериментально. Затем .гранулы с покрытием формируют в виде брикетов цилиндрической формы, которые сушат при 100- 110°С.

После приобретения прочности, достаточной для транспортировки, брикеты направляют на участок обработки жидкого чугуна. Брикеты гранул с защитным покрытием в колокольчике принудительно погружают на дно ковша с жидким чугуном. Защитное покрытие гранул в процессе обработки не разруп/а- ется и через имеющиеся в покрытии поры постепенно пропускают образующиеся пары магния (т.кип. магния ). Получены стабильные результаты по ус0

5

0

5

0

5

0

воению магния чугуном. Количество магния к весу брикета составляет 12%.

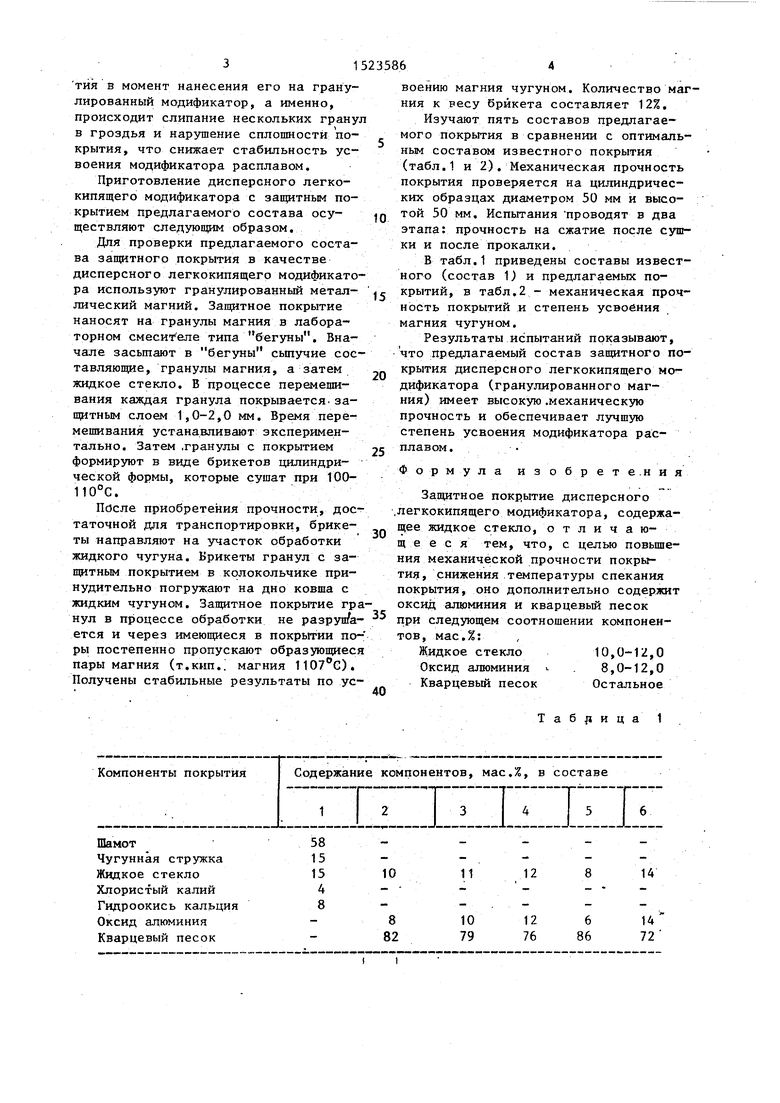

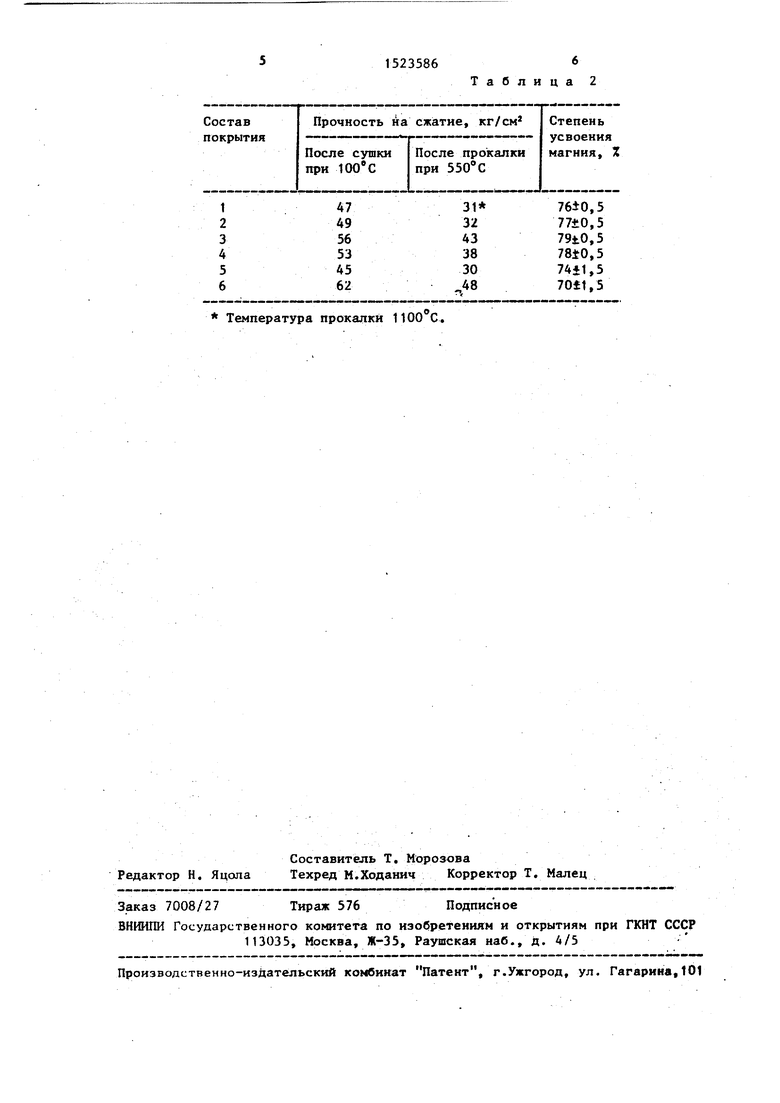

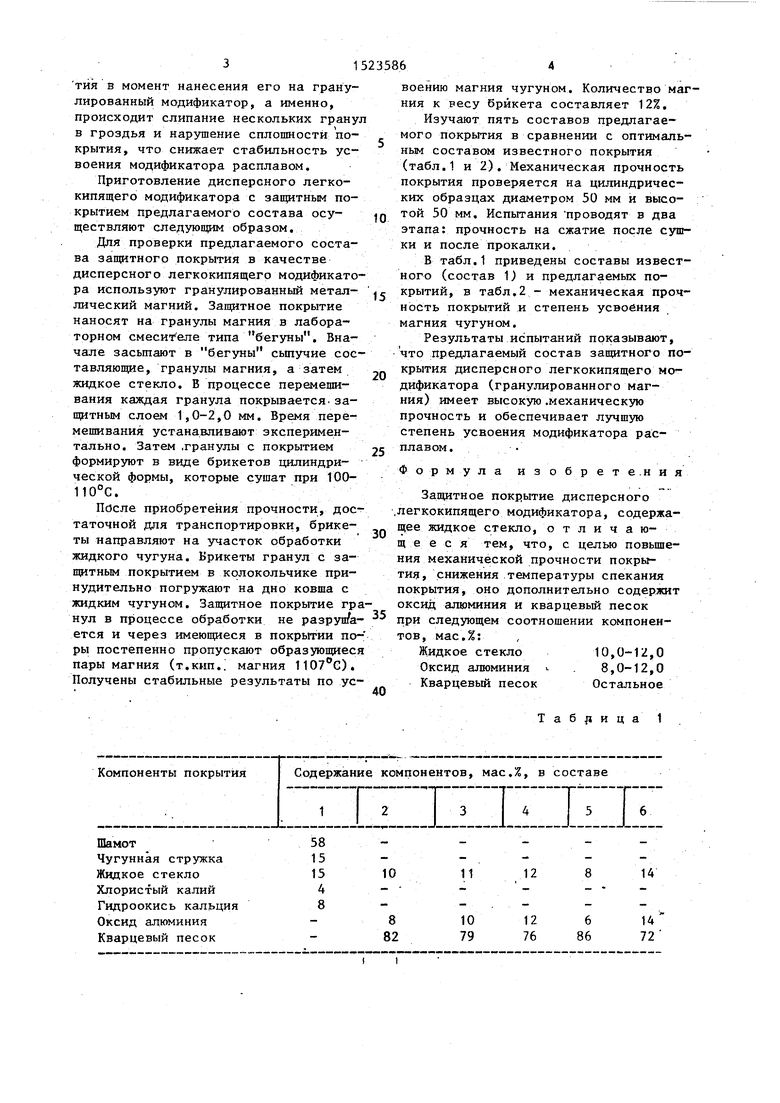

Изучают пять составов предлагаемого покрытия в сравнении с оптимальным составом известного покрытия (табл.1 и 2). Механическая прочность покрытия проверяется на цилиндрических образцах диаметром 50 мм и высотой 50 мм. Испытания проводят в два этапа: прочность на сжатие после сушки и после прокалки.

В табл.1 приведены составы известного (состав 1) и предлагаемых покрытий, в табл.2 - механическая прочность покрытий и степень усвоения магния чугуном.

Результаты испытаний показывают, что предлагаемый состав защитного покрытия дисперсного легкокипящего мо дификатора (гранулированного магния) имеет высокую .механическую прочность и обеспечивает лучшую степень усвоения модификатора расплавом.

Формула и 3 о б р е т е.н и я

Защитное покрытие дисперсного .легкокипящего модификатора, содержащее жидкое стекло, отличаю- щ е е с я тем, что, с целью повьште- ния механической прочности покрытия, снижения температуры спекания покрытия, оно дополнительно содержит оксид алюминия и кварцевый песок при следующем соотношении компонентов, мас.%:

Жидкое стекло10,0-12,0

Оксид алюминия . 8,0-12,0 Кварцевый песокОстальное

1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Наружный слой брикета для модифицирования чугуна | 1984 |

|

SU1164273A1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1992 |

|

RU2049116C1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Наружный слой брикета | 1975 |

|

SU535349A1 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| Модифицирующая смесь | 1983 |

|

SU1093722A1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1992 |

|

RU2049117C1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069702C1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

Изобретение относится к литейному производству. Цель -повышение механической прочности покрытия, снижение температуры спекания. Защитное покрытие дисперсного легкокипящего модификатора содержит, мас.%: жидкое стекло 10,2-12,0

оксид алюминия 8,0-12,0 и кварцевый песок - остальное. Применение покрытия позволяет увеличить степень усвоения металлом магния на 1-3% и в два раза снизить температуру упрочняющего обжига покрытия. 2 табл.

Температура прокалки ,

| 1971 |

|

SU430167A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Наружный слой брикета | 1975 |

|

SU535349A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1989-11-23—Публикация

1988-04-13—Подача