Изобретение относится к газотермическому напылению покрытий на неметаллические материалы, в частности к металлизации тканей алюминием и его сплавами, и может быть использовано для придания тканым материалам:

специальных свойств: термостойкости, отражательной способности, электропроводности и др.

Цель изобретения - повышение проч.ности сцепления покрытия, его отраг жательной способности и уменьшение пористости.

При нанесении на ткань покрытия на основе алюминия ткань в зойе напьг- ления изгибают на угол 90-100 с одновременным растяжением, а после

нанесения покрытия производят обратное формоизменение ткани при темпера- туре нанесенного покрытия 450-470 с. Изгибание зоны напыления с одновременным ее растяжением обеспечивает условия для максимально полного заполнения металлом ячеек между нитями, а также для осаждения порошка на максимально возможной поверхности нитей. Осуществление обратного формоизменения ткани в определенном диапазоне температур позволяет доуплот- нйть покрытие, а также вдавить металл в объем нитей, что в конечном счете обеспечивает повышение физико- механических свойств покрытия и прочности его сцепления с основой.

Способ осуществляют следующим образом.

Ткань в предполагаемой зоне напыления изгибают по меньшей мере на угол 90 . Для этого используют 1:1иальный валок. Одновременно осуществляют растяжение ткани в направлении изгиба Далее производят газотермическое напыление алюминия на ткань в зоне изгиба. При этом дистанцию напыления выбирают из условий, исключающих воспламенение и обугливание ткани. После напыления обработанную зону вьшо);ят из очага взаимодействия с напьгаяемым металлом и осуществляют обратное формоизменение ткани при температуре, превышающей 450°С. При более низкой температуре не Обеспечивается эффект доуплотнения напьшен- ного слоя за счет формоизменения ткани. .

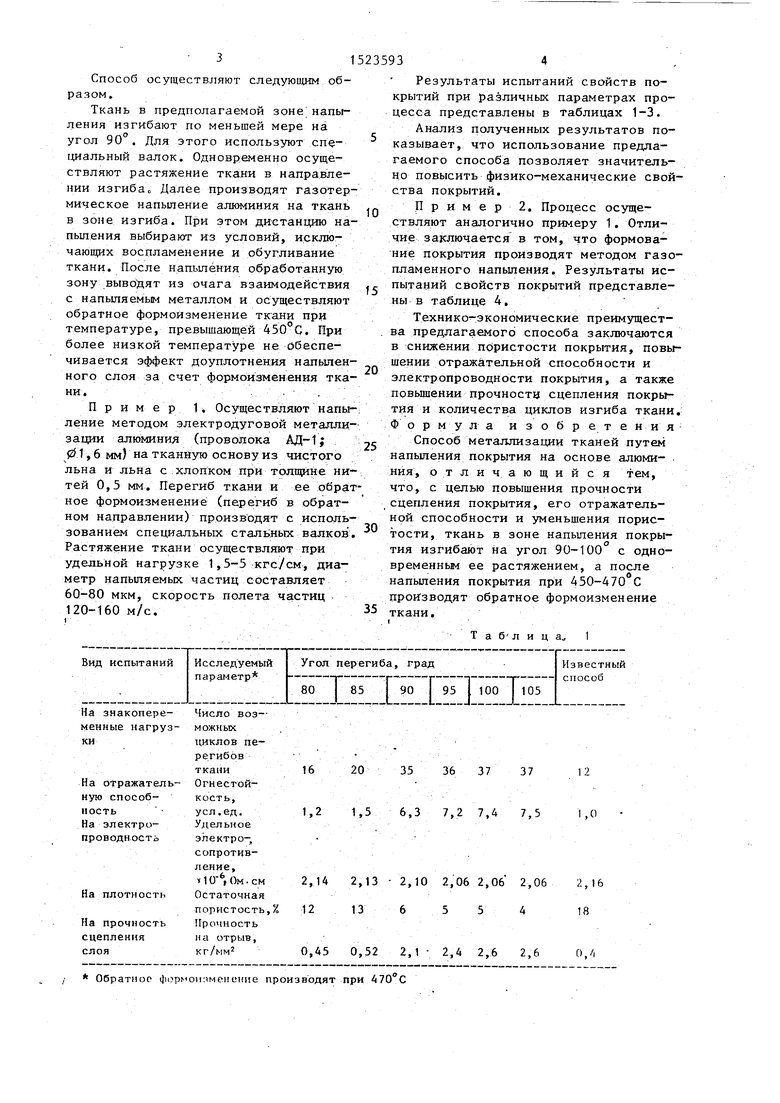

Пример , Осуществляют напыление методом электродуговой металяи зации алюминия {проволока АД-1; 01,6 мм) на тканную основу из чистого льна и льна с хлопком при толпр не нитей 0,5 мм. Перегиб ткани и ее обратное формоизменение (перегиб в обратном направлении) производят с использованием специальных стальных валков Растяжение ткани осуществляют при удельной нагрузке 1,5-5 кгс/см, диаметр напьитяемьк частиц составляет 60-80 мкм, скорость полета частиц . 120-160 м/с.

0

5

5

0

0

5

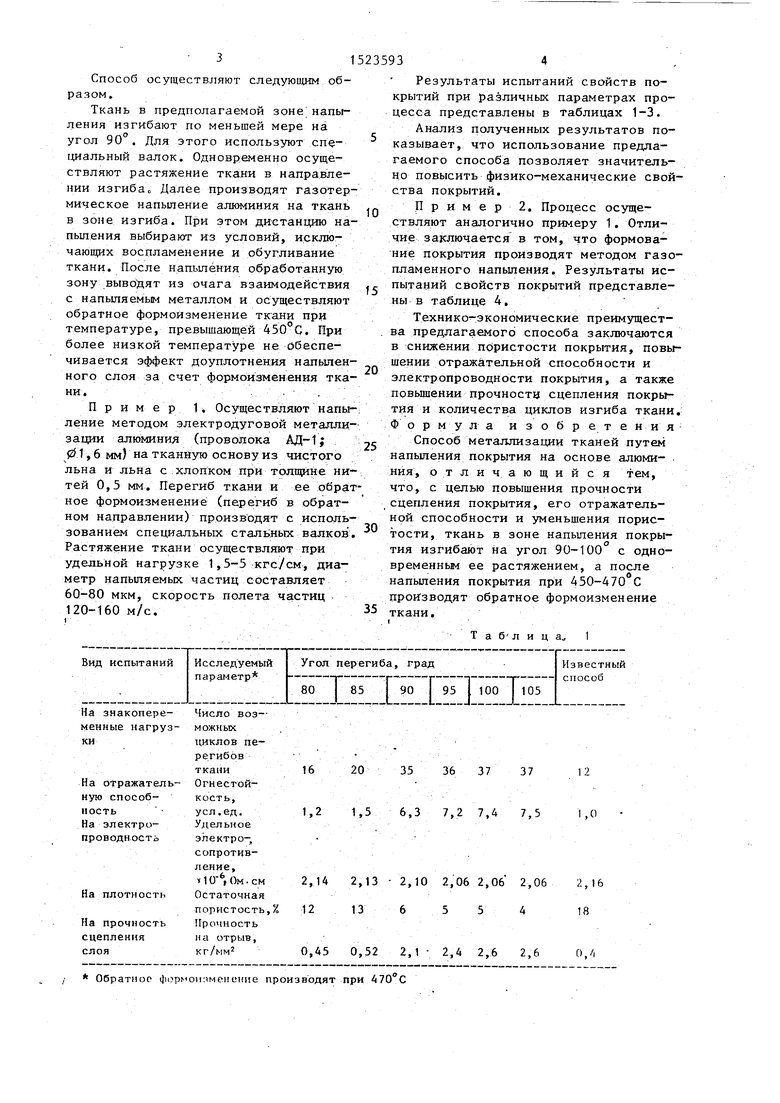

Результаты испытаний свойств покрытий при различных параметрах процесса представлены в таблицах 1-3.

Анализ полученных результатов показывает, что использование предлагаемого способа позволяет значительно повысить физико-механические свойства покрытий.

Пример2. Процесс осуществляют аналогично примеру 1. Отличие заключается в том, что формование покрытия производят методом газопламенного напыления. Результаты испытаний свойств покрытий представлены в таблице 4.

Технико экономические преимущества предлагаемого способа заключаются в снижении пористости покрытия, повышении отражательной способности и электропроводности покрытия, а также повышении прочности сцепления покрытия и количества циклов изгиба ткани. Формула и 3 о б р е т е ни я

Способ металлизации тканей путем напыления покрытия на основе алюми- ния, отличающийся тем, что, с целью повыщения прочности сцепления покрытия, его отражательной способности и уменьщения пористости, ткань в зоне напьтения покрытия изгибают на угол 90-100 с одновременным ее растяжением, а после напыления покрытия при 450-470 С производят обратное формоизменение

ткани.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации тканей | 1991 |

|

SU1813792A1 |

| Способ металлизации ткани | 1988 |

|

SU1525230A1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛЯБОВ | 1998 |

|

RU2145982C1 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| Способ получения многослойных металлокерамических покрытий на поверхности эндопротезов | 2021 |

|

RU2790959C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Состав для напыления антифрикционных покрытий | 1989 |

|

SU1705402A1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

Изобретение относится к газотермическому напылению покрытий на неметаллические материалы, в частности к металлизации тканей алюминием и его сплавами, и может быть использовано для придания тканым материалам специальных свойств. Целью изобретения является повышение прочности сцепления покрытия, его отражательной способности и уменьшение пористости. Для этого ткань в зоне напыления изгибают на угол 90-100°С одновременным растяжением и после напыления при температуре покрытия 450-470°С осуществляют обратное формоизменение. Это обеспечивает максимально полное заполнение металлом ячеек между нитями и максимально возможную поверхность нитей, а при обратном формоизменении при повышенной температуре происходит доуплотнение покрытия и вдавливание металла в объем нитей, что приводит к повышению физико-механических свойств покрытия. 4 табл.

испытаний

Исследуемый параметр

Угол перегиба, град

80

Т 85 Г 90 95 I 100 Т 105

Число воз-- можиых

циклов перегиббвткани 16

- Огнестойкость,

усл.ед.1,2

Удельное

электро-,

сопротивление, , Ом.см2,14

Остаточная

пористость,% 12

Прочность

на отрыв,

кг/мм

20 1,5

35

36 37

37

6,3 7,2 7,4 7,5

2,13 - 2,10 2,06 2,06 2,06 13 6 5 5 4

0,45 0,52 2,1 2,4 2,6 2,6 p oи:lмclIeнlle производят при 470 С

Известный способ

35

36 37

37

6,3 7,2 7,4 7,5

2,10 2,06 2,06 2,06 6 5 5 4

2,1 2,4 2,6 2,6 С

1,0

2, 16 18

О,/,

Число возможных циклов перегибов ткани Огнестойкость, уел. ед.

Удельное электросопротивление, иЮ Ом.см Остаточная пористость . Прочность на отрыв, кг/мм

Угол перегиба ткани составляет 95 J температура обратного формоизменения 460°С.

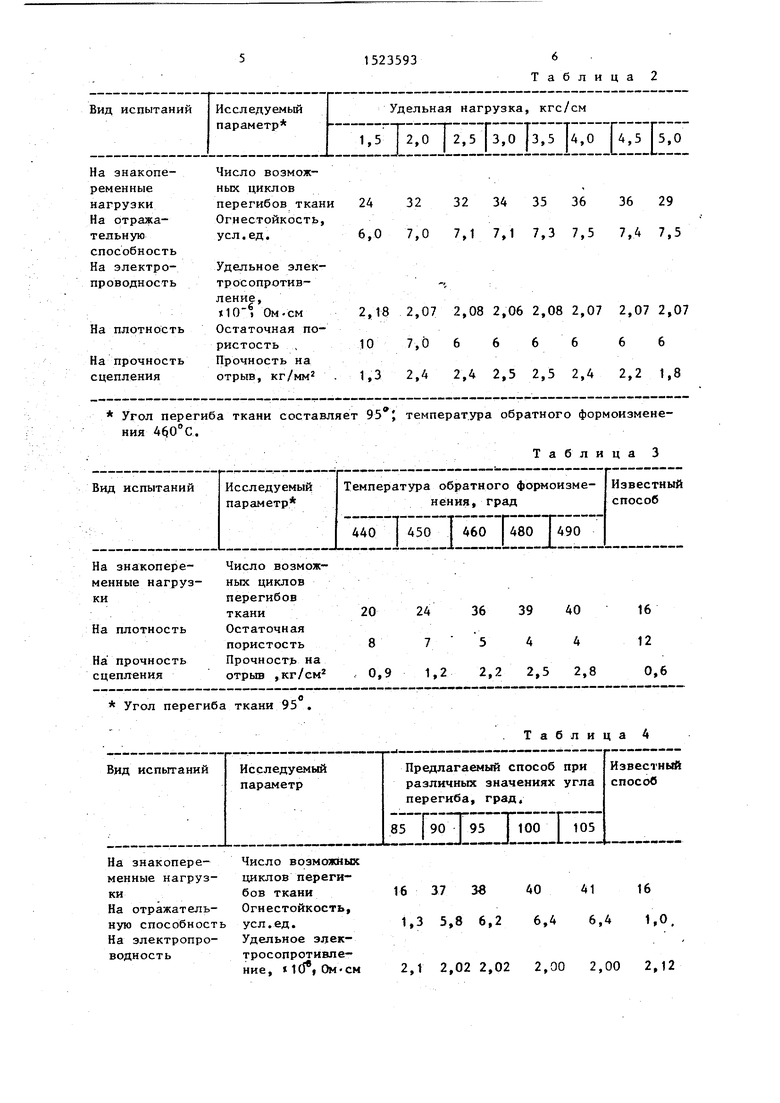

Т а б л и ц а 3

Угол перегиба ткани 95 .

Вид испытаний

Исследуемый параметр

ь

Число возможных циклов перегибов ткани Огнестойкость, усл.ед.

Удельное электросопротивление, 1(5, Ом-см

Таблица 2

3232 34 35 3636 29

7,07,1 7,1 7,3 7,57,4 7,5

2,072,08 2,06 2,08 2,072,07 2,07

7,0666666

2,42,4 2,5 2,5 2,42,2 1,8

Таблица 4

Предлагаемый способ при различных значениях угла перегиба, град,

85 j ТюО Г 105

16 37 3«404116

1,3 5,8 6,2 6,4 6,4 1,0,

2,1 2,02 2,02 2,00 2,00 2,12

1523593

Вид испытаний

Исследуемый параметр

Остаточная пористость, % Прочность на отрыв, кг/мм

8 Продолжение табл.4

Предлагаемый способ различных значениях пер егиба, град.

85 I 90 I 95 1 100 I 105

10 55 4 4 12 0,8 2,0 2,4 2,7 2,8 0,6

| Казначея Б.Я | |||

| Гальванопластика в промьшшенности | |||

| - М.: Местпромиз- дат, 1955, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Катц Н.В | |||

| и др | |||

| Металлизация распылением | |||

| - М: Машиностроение, 1966, с, 191-196. | |||

Авторы

Даты

1989-11-23—Публикация

1987-12-25—Подача