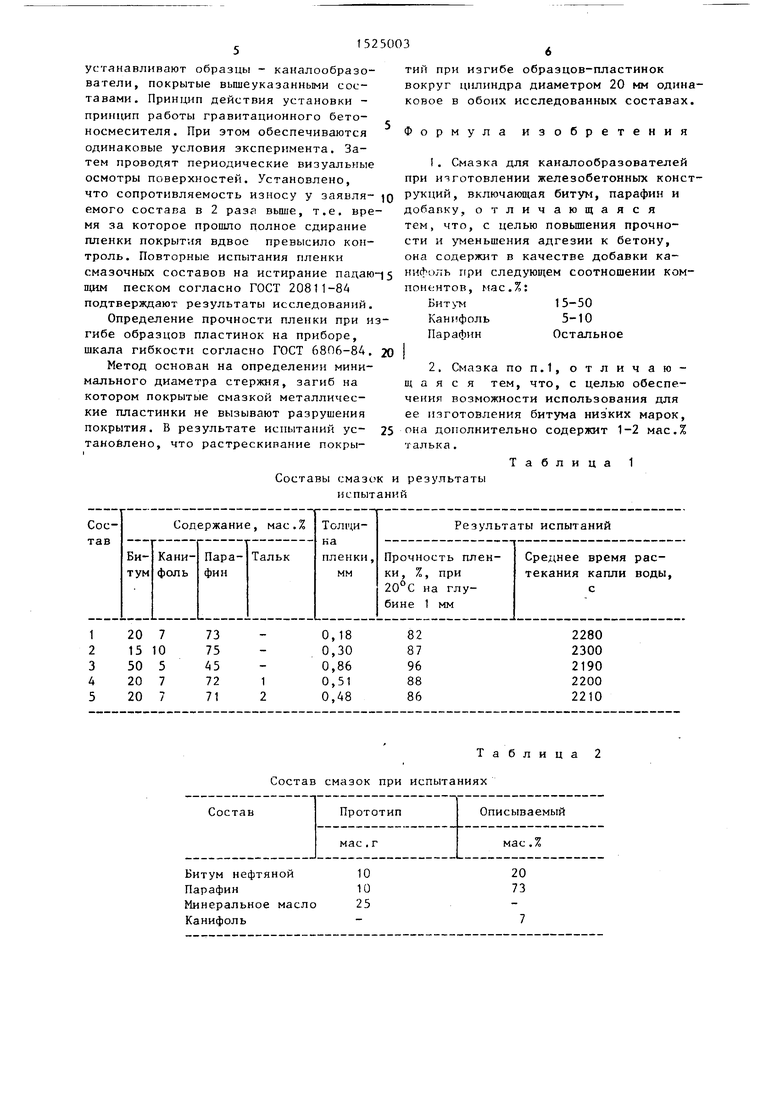

Изобретение относится к смазкам стальных форм, в частности каналооб- разователей, при производстве сборных железобетонных конструкций и изделий.

Цель изобретения - повышение прочности и понижение адгезии смазочного слоя каналообразователей, а также обеспечение возможности использования битума низких марок.

Пример. Используют следующие материалы: канифоль; парафин; битум нефтяной марок БН-11 ,БН-111, БН-IV; тальк.

Образцы готовят следующим образом.

Приготовление состава производится в ванне, имеющей паровую рубагаку для разогрева. Помещенные в ванну сухие компоненты при разогреве плавятся и образуют горячий раствор, в котором обрабатывают каналообразователи способом окунания. При извлечении каналообразователей из ванны излишки горячей смазки стекают в ванну, а на поверхности каналообразователей образуется пленка толщиной 0,1-0,5 мм. Тальк целесообразно применять при низ- ких марках битума - БН-11, БН-111. В случае применения битума марок БН-IV и выпе добавку талька можно не производить.

Составы смазок предлагаемого технического решения и известного бьши нанесены на стальные образ1ц 1-прутья из арматурной стали диаметром 18 А-1, длиной 60 см (12 шт.), на стальные пластинки 20x100 мм толщиной 0,5 мм (12 шт.) для каждой из смазок.

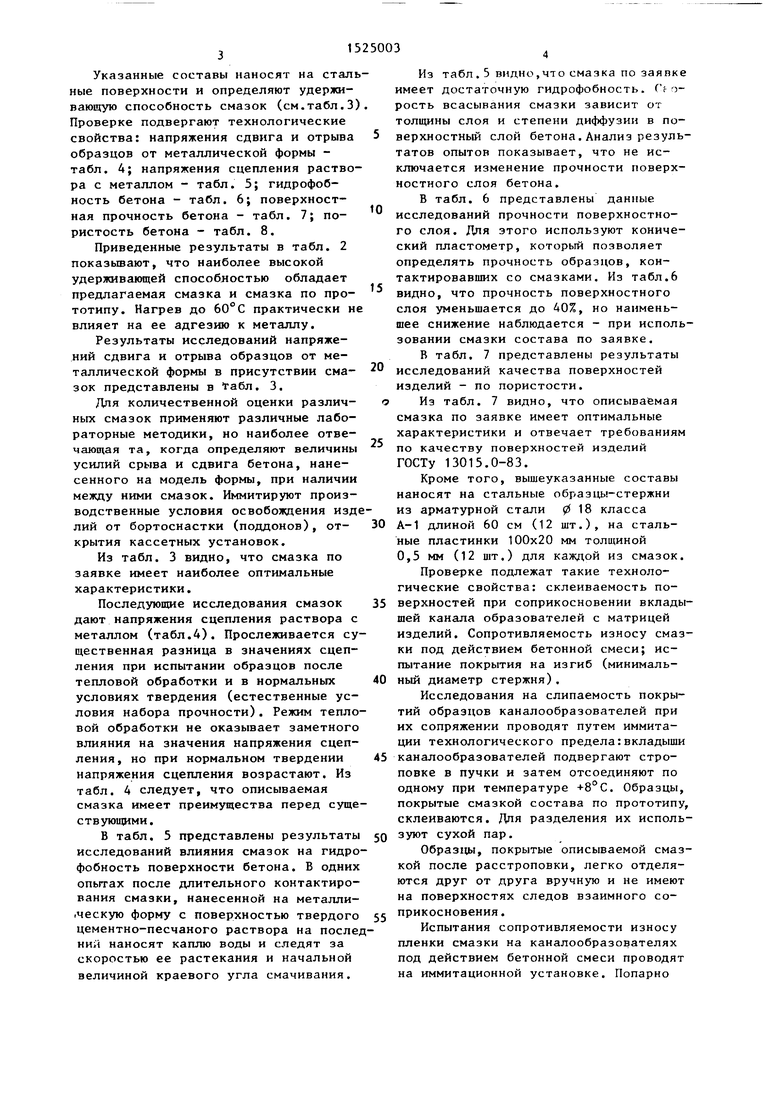

Составы смазок приведены в табл.1 и 2, свойства смазок приведены в табл. 3-8 (удерживающая способность смазок, напряжения сдвига и отрыва образцов от металлической формы, напряжения сцепления раствора с металлом, гидрофобность бетона, поверх- i ностнря прочность бетона, пористость бетонг .

а

nranvvbi

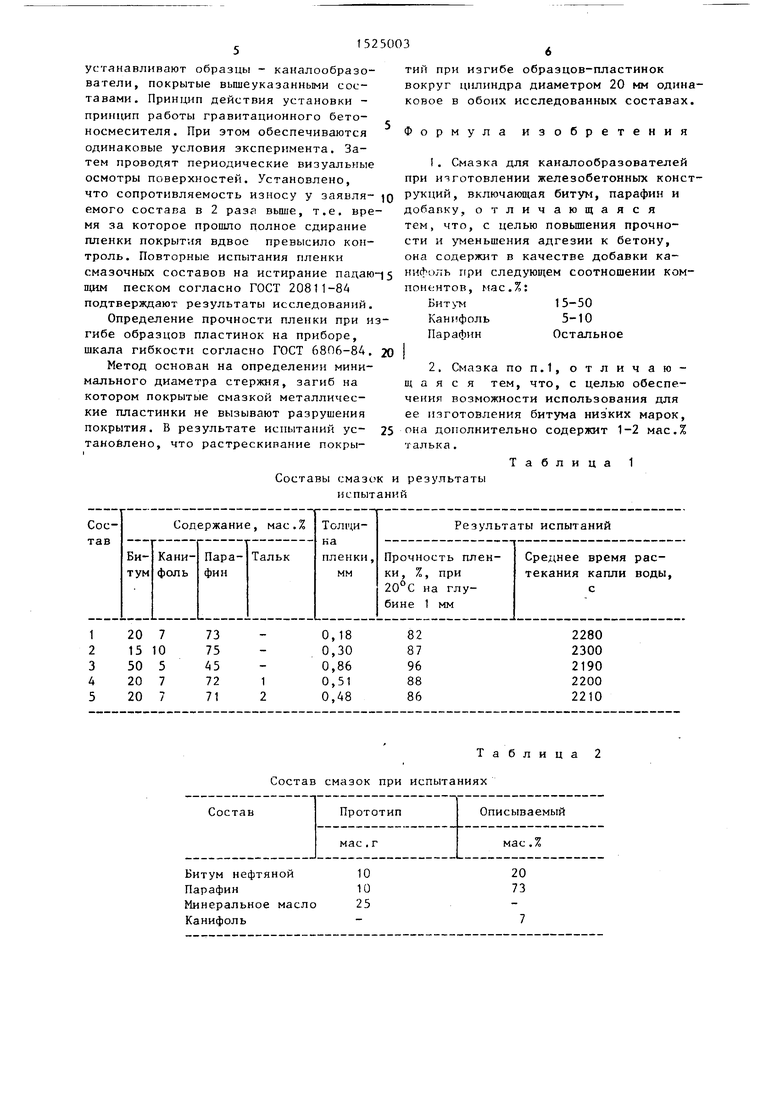

Указанные составы наносят на стальные поверхности и определяют удерживающую способность смазок (см.табл.3) Проверке подвергают технологические свойства: напряжения сдвига и отрыва образцов от металлической формы - табл. А; напряжения сцепления раствора с металлом - табл. 5; гидрофоб- ность бетона - табл. 6; поверхностная прочность бетона - табл. 7; пористость бетона - табл. 8.

Приведенные результаты в табл. 2 показьшают, что наиболее высокой удерживающей способностью обладает предлагаемая смазка и смазка по прототипу. Нагрев до 60°С практически не влияет на ее адгезию к металлу.

Результаты исследований напряжений сдвига и отрыва образцов от металлической формы в присутствии смазок представлены в табл. 3.

Дпя количественной оценки различных смазок применяют различные лабораторные методики, но наиболее отвечающая та, когда определяют величины усилий срыва и сдвига бетона, нанесенного на модель формы, при наличии между ними смазок. Иммитируют производственные условия освоболздения издлий от бортоснастки (поддонов), от- крытия кассетных установок.

Из табл. 3 видно, что смазка по заявке имеет наиболее оптимальные характеристики,

Последующие исследования смазок дают напряжения сцепления раствора с металлом (табл.4). Прослеживается существенная разница в значениях сцепления при испытании образцов после тепловой обработки и в нормальных условиях твердения (естественные условия набора прочности). Режим тепловой обработки не оказывает заметного влияния на значения напряжения сцепления , но при нормальном твердении напряжения сцепления возрастают. Из табл. 4 следует, что описываемая смазка имеет преимущества перед существующими.

В табл. 5 представлены результаты исследований влияния смазок на гидро фобность поверхности бетона. В одних опытах после длительного контактирования смазки, нанесенной на металли- .ческую форму с поверхностью твердого цементно-песчаного раствора на послений наносят кашпо воды и следят за скоростью ее растекания и начальной величиной краевого угла смачивания.

o

5

0

5

0

Из табл.5 видно,что смазка по заявке имеет достаточную гидрофобность. Гго- рость всасывания смазки зависит от толщины слоя и степени диффузии в поверхностный слой бетона. Анализ результатов опытов показывает, что не исключается изменение прочности поверхностного слоя бетона.

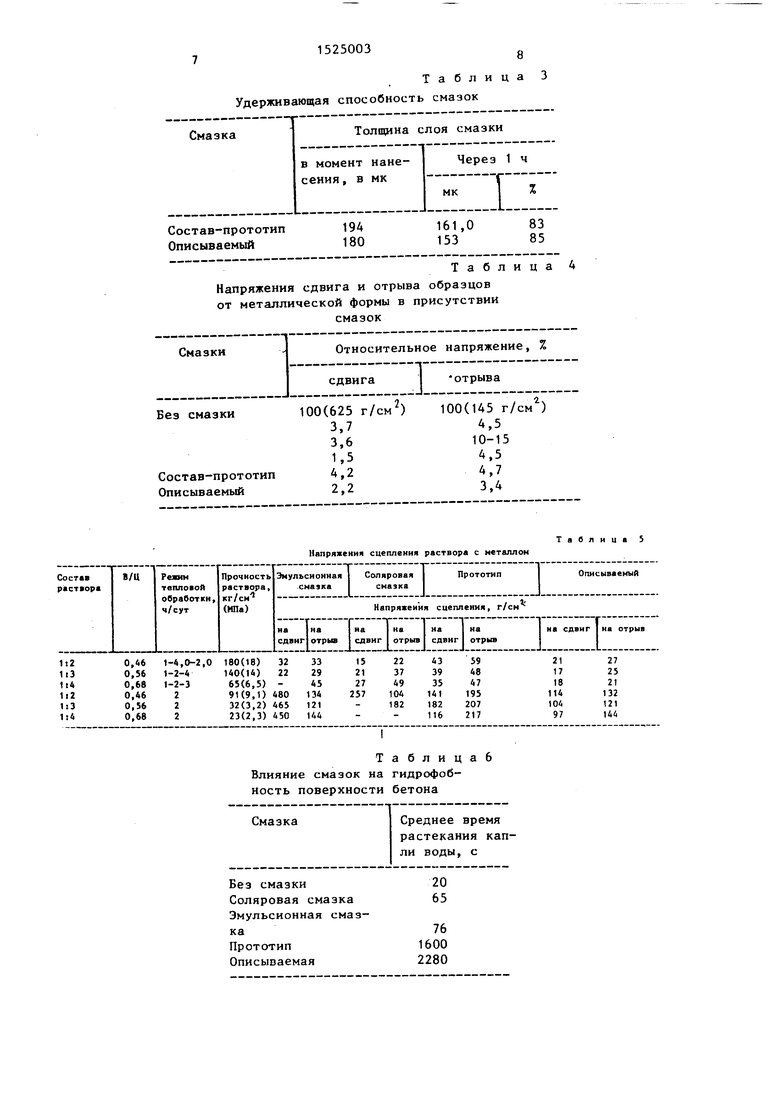

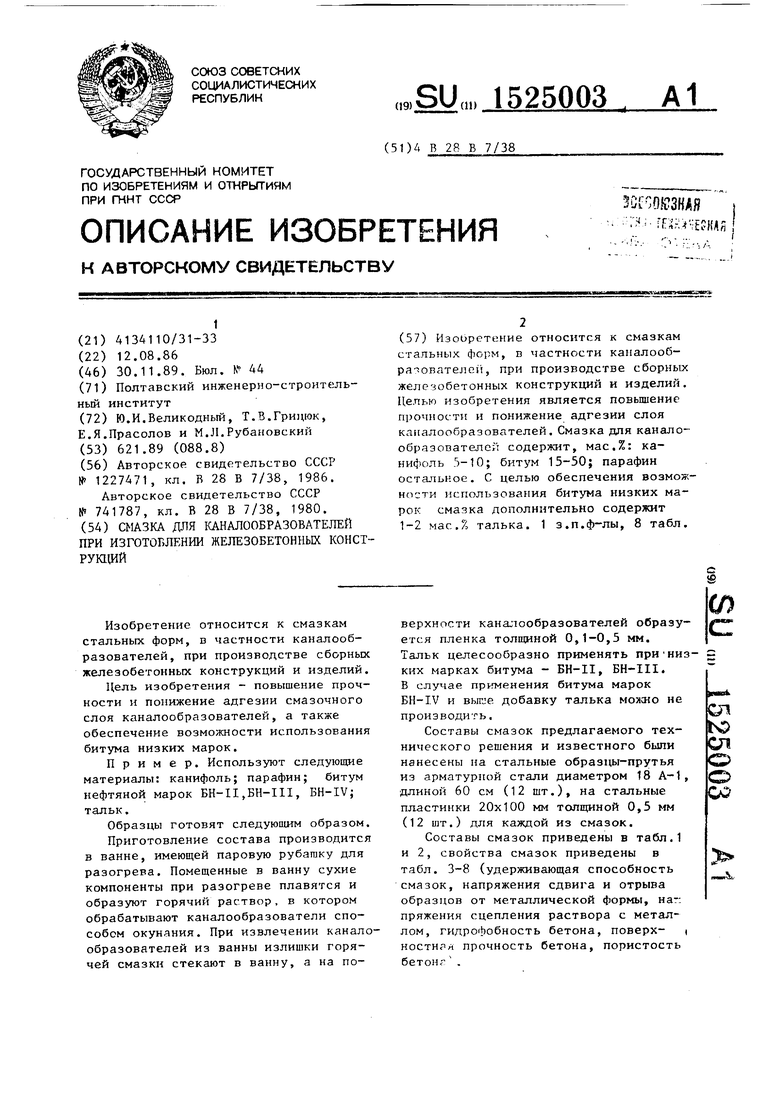

В табл. 6 представлены данные исследований прочности поверхностного слоя. Для этого используют конический пластометр, который позволяет определять прочность образцов, контактировавших со смазками. Из табл.6 видно, что прочность поверхностного слоя уменьшается до 40%, но наименьшее снижение наблюдается - при использовании смазки состава по заявке.

В табл. 7 представлены результаты исследований качества поверхностей изделий - по пористости.

Из табл. 7 видно, что описываемая смазка по заявке имеет оптимальные характеристики и отвечает требованиям по качеству поверхностей изделий ГОСТу 13015.0-83.

Кроме того, вышеуказанные составы наносят на стальные образцы-стержни из арматурной стали 0 18 класса А-1 длиной 60 см (12 шт.), на стальные пластинки 100x20 мм толщиной 0,5 мм (12 шт.) для каждой из смазок.

Проверке подлежат такие технологические свойства: склеиваемость поверхностей при соприкосновении вкладышей канала образователей с матрицей изделий. Сопротивляемость износу смазки под действием бетонной смеси; испытание покрытия на изгиб (минималь- 40 ный диаметр стержня).

Исследования на слипаемость покрытий образцов каналообразователей при их сопряжении проводят путем иммита- ции технологического предела:вкладыши каналообразователей подвергают стро35

45

повке в пучки и затем отсоединяют по одному при температуре +8°С. Образцы, покрытые смазкой состава по прототипу, склеиваются. Дпя разделения их используют сухой пар.

ОбразгЦ), покрытые описываемой смазкой после расстроповки, легко отделяются друг от друга вручную и не имеют на поверхностях следов взаимного соприкосновения .

Испытания сопротивляемости износу пленки смазки на каналообразователях под действием бетонной смеси проводят на иммитационной установке. Попарно

устанавливают образцы - каналообразо- ватели, покрытые вышеуказанными составами. Прин11ип действия установки - принцип работы гравитационного бетоносмесителя. При этом обеспечиваются одинаковые условия эксперимента. Затем проводят периодические визуальные осмотры поверхностей. Установлено, что сопротивляемость износу у заявля- емого состава в 2 раз, выше, т.е. время за которое прошло полное сдирание пленки покрыт ля вдвое превысило контроль. Повторные испытания пленки

тий при изгибе образцов-пластинок вокруг цилиндра диаметром 20 мм одинаковое в обоих исследованных составах.

Формула изобретения

I . Смазка для каналообразователей при изготовлении железобетонных конструкций, включающая битум, парафин и добавку, отличающаяся тем, что, с целью повышения прочности и уменьшения адгезии к бетону, она содержит в качестве добавки ка

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАКОКРАСОЧНАЯ ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570072C2 |

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2165949C2 |

| Пластичная смазка для тяговых цепей | 1981 |

|

SU973601A1 |

| Смазка для пресс-форм литья преимущественно медных сплавов с кристаллизацией под давлением | 1983 |

|

SU1139559A1 |

| Уплотнительная смазка для резьбовых соединений | 1980 |

|

SU939528A1 |

| БИТУМНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2036223C1 |

| Герметизирующая смазка для резьбовых соединений | 1980 |

|

SU925996A1 |

| Способ получения смазки для проволочных (стальных) канатов | 1960 |

|

SU135561A1 |

| ПАССИВИРУЮЩАЯ БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2149169C1 |

| Вибропоглощающая мастика | 2019 |

|

RU2705961C1 |

Изобретение относится к смазкам стальных форм, в частности каналообразователей, при производстве сборных железобетонных конструкций и изделий. Целью изобретения является повышение прочности и понижение адгезии слоя каналообразователей. Смазка для каналообразователей содержит, мас.% канифоль 5-10

битум 15-50, парафин остальное. С целью обеспечения возможности использования битума низких марок смазка дополнительно содержит 1-2 мас.% талька. 1 з.п. ф-лы, 8 табл.

смазочных составов на истирание падаю-15 нифоль при следующем соотношении компонентов, мас.%: Канифоль Парафин

щим песком согласно ГОСТ 20811-8Д подтверждают результаты исследований.

Определение прочности пленки при изгибе образцов пластинок на приборе, шкала гибкости согласно ГОСТ 68П6-84. 20

Метод основан на определении минимального диаметра стержня, загиб на котором покрытые смазкой металлические пластинки не вызывают разрушения покрытия. В результате испытаний ус- танойлено, что растрескивание покрыпонентов, мас.%: Канифоль Парафин

15-50 5-10 Остальное

2, Смазка поп.1, отличаю25

щ а я с я тем, что, с целью обеспечения возможности использования для ее изготовления битума низ ких марок, она дополнительно содержит 1-2 мас.% талька.

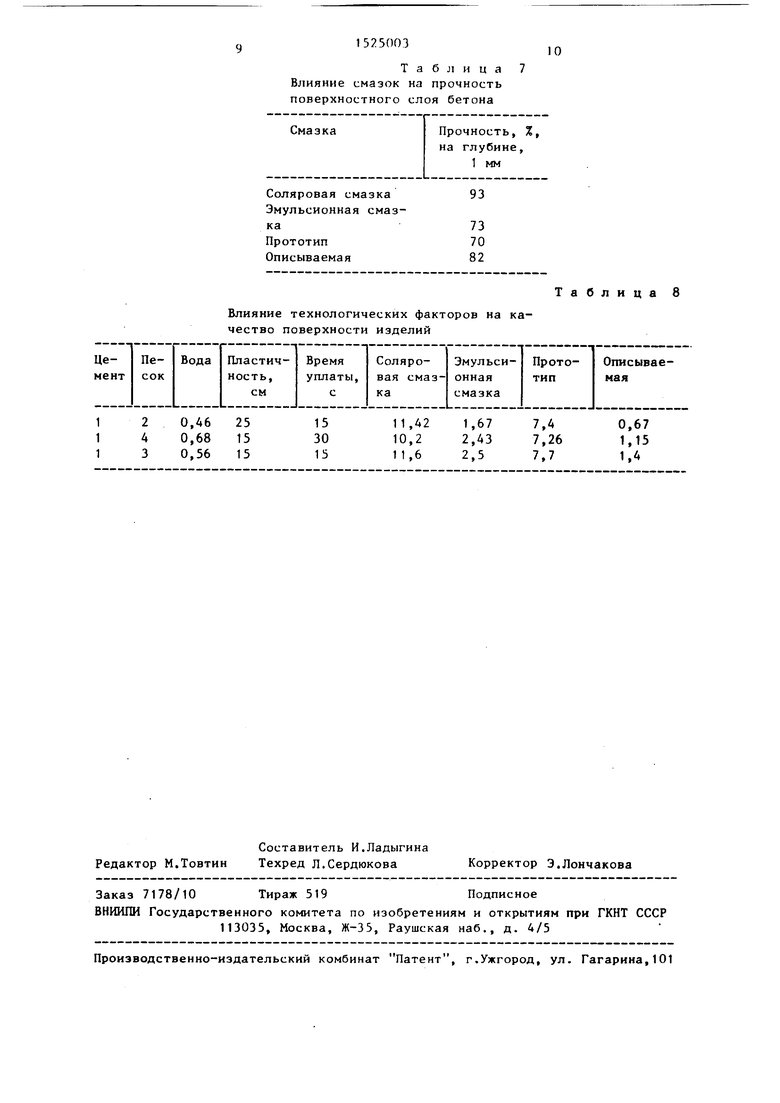

Таблица 1 Составы смазок и результаты испытаний

Таблица 2 Состав смазок при испытаниях

нифоль при следующем соотноше

понентов, мас.%: Канифоль Парафин

15-50 5-10 Остальное

2, Смазка поп.1, отличаюТаблица 3 Удерживающая способность смазок

Смазка 1 Толщина слоя смазки

в момент нане- Через 1 ч

сения, в мк (

мк 1 %

Состав-прототип 194 161,0 83 Описываемый 180 153 85

Таблица 4

Напряжения сдвига и отрыва образцов от металлической формы в присутствии смазок

Смазки -J Относительное напряжение, %

3H«. отрыва

Без смазки 100(625 г/см)100(145 г/см)

3,74,5

3,610-15

1,54,5

Состав-прототип 4,24,7

Описываемый 2,23,4

Таблица 5 Напряжения сцепления раствора с металлом

Состав В/Ц РехинПрочность Эмульсионная I Соляровая I Прототип I Описываемый

раствора тепловойраствора, снаэка смазка I1

обработки,кг/см

ч/сут(НПа)Напряжения сцепления, г/см

ив |иа на I на I на I нана сдвиг | на отрыв

сдвиг отрыв I сдвиг I отрыв I сдвиг I отрыв I I

1120,461-4,0-2,0180(18) 3233152243592127

1130,561-2-4140(14) 2229213739481725 ,681-2-365(6,5) -45274935471821 ,46 291(9,1) 480134257104141195114132 1:30,56 232(3,2) 465121-182182207104121 1:40,68 223(2,3) 450144--11621797144

Таблицаб Влияние смазок на гидрофоб- ность поверхности бетона

СмазкаСреднее время

растекания капли воды, с

Без смазки20 Соляровая смазка65 Эмульсионная смазка76Прототип1600 Описываемая2280

1525003

Таблица

Влияние смазок на прочность поверхностного слоя бетона

Смазка

Соляровая смазка Эмульсионная смазка

Прототип Описываемая

Влияние технологических факторов на качество поверхности изделий

10

Прочность, %, на глубине,

1 мм

93

73 70 82

Таблица 8

| Смазка для металлических форм | 1983 |

|

SU1227471A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ приготовления эмульсионной смазки для форм при изготовлении бетонных изделий | 1976 |

|

SU741787A3 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-11-30—Публикация

1986-08-12—Подача