1

Изобретение относится к промышленности строительных материалов, а именно к смазкам для металлических форм, Применяемых при изготовлении железобетонных изделий.

Целью изобретения является повышение качества поверхности за счет повышения прочности смазочного слоя при изготовлении длинномерных и сложной конфигурации конструкций.

Сущность изобретения заключается в том, что смазка для металлических форм, применяемых при изготовлении железобетонных изделий, включающая парафин, дополнительно содержит канифоль при следующем соотношении компонентов, мас.%:

Парафин технический 62-70

Канифоль30-38

Используемый в составе предлагаемой смазки для металлических форм технический парафин представляет собой твердую кристаллическую массу, состоящую из смеси предельных углеводородов жирного ряда от С, Н по . Плотность технического парафина 281-915 кг/м. Температура размягчения .

Другой компонент - канифоль - стекловидное вещество, продукт после отгонки скипидара, плотность 1007- 1085 кг/м , температура размягчения 46 С.

Канифоль, введенная в состав предлагаемой смазки для металлических форм, повьипает адгезию смазки к металлической форме.

Пример. Берут навеску технического парафина, добавляют канифоль и расплавляют эти компоненты при 50 с с одновременным их перемешиванием. Примеры составов смазки представлены в табл.1.

25

1227471.

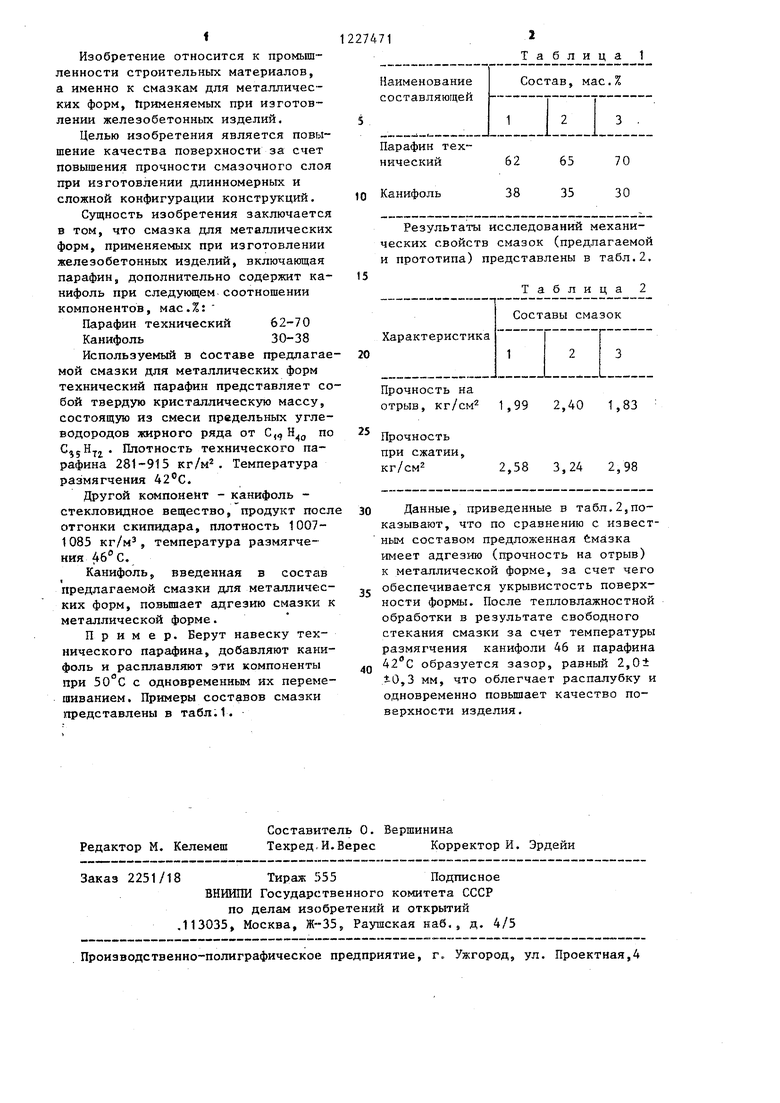

Таблица 1

Наименование Состав, мас.%

составляющей j

5 М

Парафин технический 62 65 70

10 Канифоль 38 35 30

Результаты исследований механических свойств смазок (предлагаемой и прототипа) представлены в табл.2. 5

Таблица 2

Составы смазок Характеристика 20123

Прочность на

отрыв, кг/см 1,99 2,40 1,83

30

35

40

Прочность

при сжатии,

кг/см 2,58

3,24 2,98

Данные, приведенные в табл.2,показывают, что по сравнению с известным составом предложенная ймазка имеет адгезию (прочность на отрыв) к металлической форме, за счет чего обеспечивается укрывистость поверхности формы. После тепловлажностной обработки в результате свободного стекания смазки за счет температуры размягчения канифоли 46 и парафина 42 С образуется зазор, равный 2,01 iO,3 мм, что облегчает распалубку и одновременно повышает качество поверхности изделия.

Редактор М. Келемеш

Составитель 0. Вершинина

Техред,И.Верес Корректор И. Эрдейи

Заказ 2251/18 Тираж 555Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий ,113035, Москва, Ж-35, Раушская каб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Прочность

при сжатии,

кг/см 2,58

3,24 2,98

Данные, приведенные в табл.2,показывают, что по сравнению с известным составом предложенная ймазка имеет адгезию (прочность на отрыв) к металлической форме, за счет чего обеспечивается укрывистость поверхности формы. После тепловлажностной обработки в результате свободного стекания смазки за счет температуры размягчения канифоли 46 и парафина 42 С образуется зазор, равный 2,01 iO,3 мм, что облегчает распалубку и одновременно повышает качество поверхности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для каналообразователей при изготовлении железобетонных конструкций | 1986 |

|

SU1525003A1 |

| ЭМУЛЬСИОННАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1992 |

|

RU2024392C1 |

| КОНЦЕНТРАТ СМАЗКИ-ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1993 |

|

RU2033322C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1997 |

|

RU2136635C1 |

| БАРЬЕРНАЯ СМАЗКА | 1992 |

|

RU2036959C1 |

| Смазка для форм | 1990 |

|

SU1735012A1 |

| РАЗДЕЛИТЕЛЬНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ ПРИ ИЗГОТОВЛЕНИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2435663C1 |

| Смазка для металлических форм | 1988 |

|

SU1608052A1 |

| Пластичная смазка для спуска судов со стапелей | 1982 |

|

SU1027191A1 |

| Смазка для металлических форм | 1984 |

|

SU1294618A1 |

| Смазка | 1974 |

|

SU533491A1 |

| Волчанский Р.А | |||

| Изготовление сборных железобетонных конструкций и деталей | |||

| М.: Стройиздат, 1966, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

Авторы

Даты

1986-04-30—Публикация

1983-02-17—Подача