М

СО

сд ел

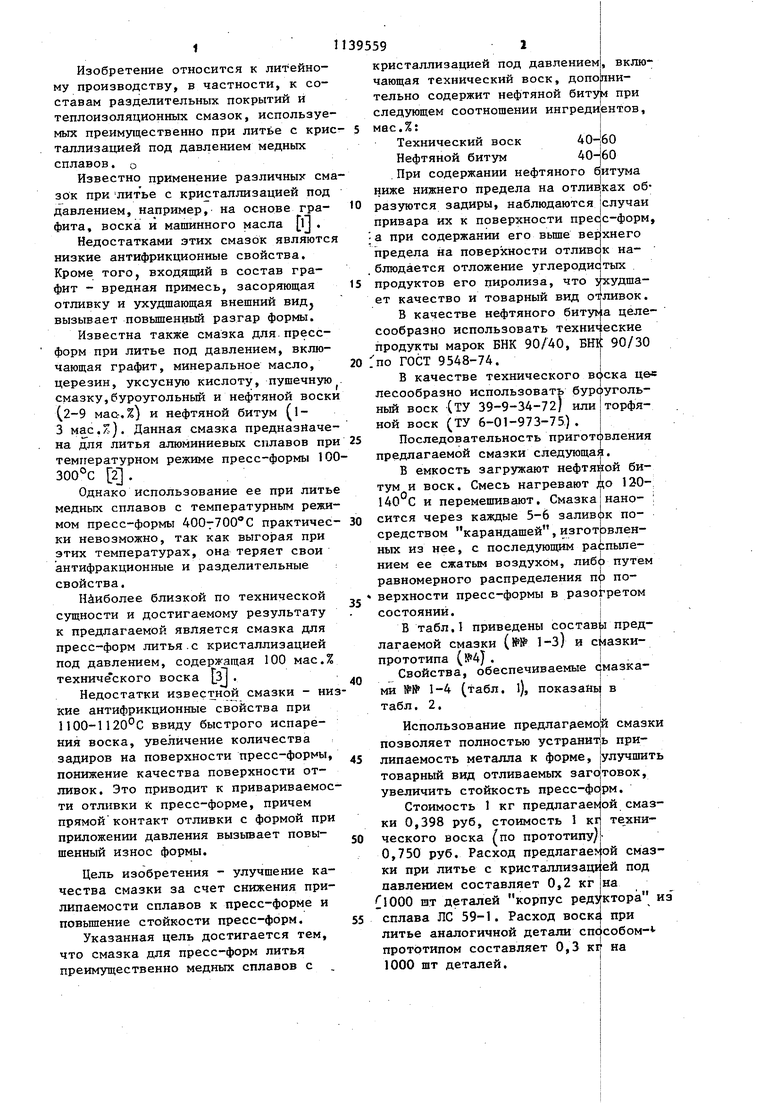

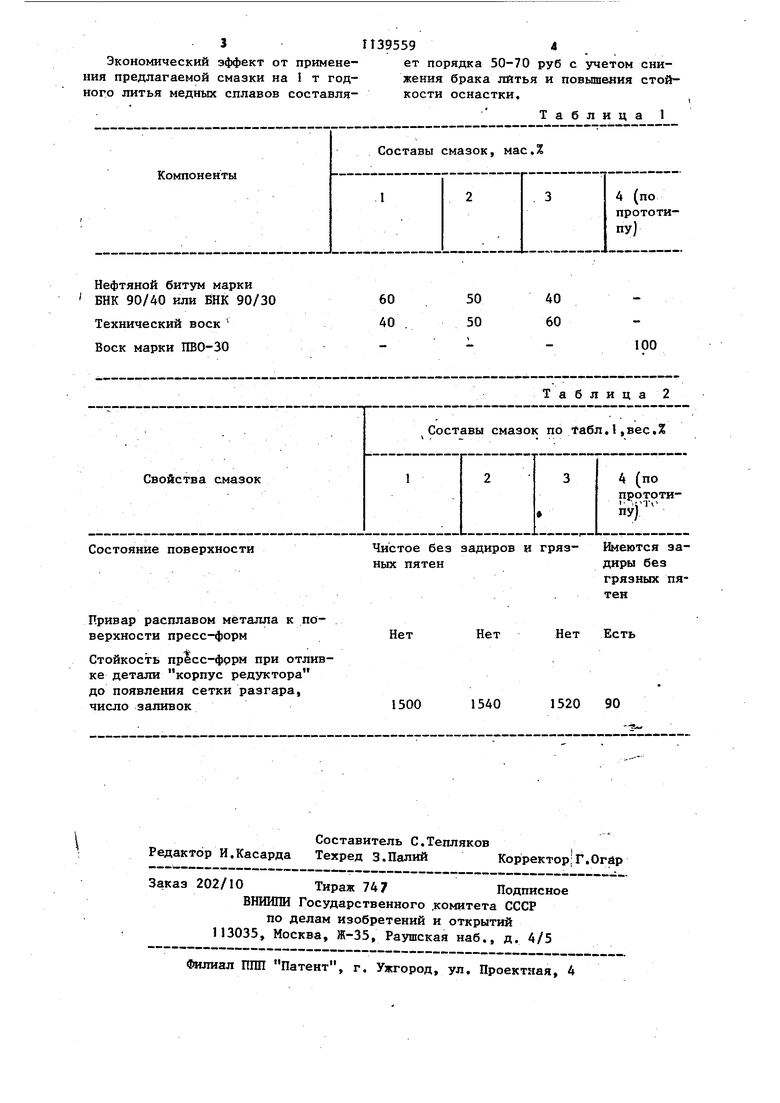

I;D Изобретение относится к литейному производству, в частности, к составам разделительных покрытий и теплоизоляционных смазок, используе мых преимутцественно при литЬе с кри таллизацией под давлением медных сплавов «о Известно применение различных см зок при литье с кристаллизацией под давлением, например, на основе графита, воска и машинного масла П , Недостатками этих смазок являютс низкие антифрикционные свойства. Кроме того, входящий в состав графит - вредная примесь, засоряющая отливку и ухудшающая внешний вид вызывает повьшенный разгар формы. Известна также смазка для.прессформ при литье под давлением, включающая графит, минеральное масло, церезин, уксусную кислоту, пушечную смазку,буроугольньй и нефтяной воск 2-9 мао-.%) и нефтяной битум (l3 мас.%). Данная смазка предназначе на для Литья алюминиевых сплавов пр температурном режиме пресс-формы 10 300°С 2 . Однако использование ее при лить медных сплавов с температурным режи мом пресс-формы 4007700С практичес ки невозможно, так как выгорая при этих температурах, она теряет свои антифракционные и разделительные свойства. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является смазка для пресс-форм литья.с кристаллизацией под давлением, содержащая 100 мас.% технического воска 3j . Недостатки известной смазки - ни кие антифрикционные свойства при 1100-1120 С ввиду быстрого испарения воска, увеличение количества задиров на поверхности пресс-формы, понижение качества поверхности отливок. Это приводит к привариваемости отливки к пресс-форме, причем прямойконтакт отливки с формой при приложении давления вызьгоает повышенный износ формы. Цель изобретения - улучшение качества смазки за счет снижения прилипаемости сплавов к пресс-форме и повьщ1ение стойкости пресс-форм. Указанная цель достигается тем, что смазка для пресс-форм литья преимущественно медных сплавов с 591 кристаллизацией под давлением, чающая технический воск, дополнительно содержит нефтяной битум при следующем соотношении ингредИ|ентов, мас.%: Технический воск Нефтяной битум 40-|бО .При содержании нефтяного битума ниже нижнего предела на отлив1ках образуются задиры, наблюдаются 1случаи привара их к поверхности пресзс-форм, а при содержании его вьщ1е верхнего предела на поверхности отливок наблюдается отложение углеродистых продуктов его пиролиза, что ухудшает качество и товарный вид отливок. В качестве нефтяного битума целесообразно использовать технические продукты марок БНК 90/40, БНК 90/30 no ГОСТ 9548-74.| В качестве технического в( цес лесообразно использовать буроугольньй воск (ТУ 39-9-34-72) или торфяной воск (ТУ 6-01-973-75). Последовательность приготовления предлагаемой смазки следующая. В емкость загружают нефтяной битум и воск. Смесь нагревают до 120140 С и перемешивают. Смазка нано- : сится через каждые 5-6 заливок посредством карандашей,изготрвленных из нее, с последующим ра пылением ее сжатым воздухом, либо путем равномерного распределения пр поверхности пресс-формы в разогретом состояний.j В табл.1 приведены соетавй предлагаемой смазки (№ 1-з) и смазкипрототипа (№4} .i Свойства, обеспечиваемые смазками №№ 1-4 (табл. l), показаны в табл. 2. Использование предлагаемой смазки позволяет полностью устранить прилипаемость металла к форме, улучшить товарный вид отливаемых заго|товок, увеличить стойкость пресс-фс|рм. Стоимость 1 кг предлагаемой смазки 0,398 руб, стоимость 1 кг технического воска (по прототипу)0,750 руб. Расход предлагае ой смазки при литье с кристаллизацией под павлением составляет 0,2 кг на 1000 шт деталей корпус редуктора из сплава ЛС 59-1. Расход воска при литье аналогичной детали способом- прототипом составляет 0,3 KIT на 1000 шт деталей. 3 Экономический эффект от применения предлагаемой смазки на 1 т годного литья медных сплавов составляКомпонентыНефтяной битум марки БНК 90/40 или БНК 90/30 Технический воск Воск марки ПВО-30 Свойства смазок Состояние поверхности

Привар расплавом металла к поверхности пресс-форм

Стойкость пресс-фррм при отливке детали корпус редуктора до появления сетки разгара, число заливок

Нет Есть

Нет

Нет

1520 90

1540

1500 395594 ет порядка 50-70 руб с учетом снижения брака литья и повьшения стойкости оснастки. Таблица Составы смазок, мас,% I 2 3 4 (по прототипу) 60 50 40 40 . 50 60 - - - 100 Т а б л и ц а 2 Составы смазок по taбл,l,вес.% 1 2 3 4 (по прототи пу) истое без задиров и гряз- Имеются заых пятендиры без грязных пя. тен

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для прессформ литья под давлением | 1980 |

|

SU859009A1 |

| Композиция для получения моделей | 1981 |

|

SU1057165A1 |

| Смазка для пресс-форм | 1977 |

|

SU730448A1 |

| Смазка для пресс-форм литья поддАВлЕНиЕМ | 1980 |

|

SU833361A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1993 |

|

RU2080204C1 |

| Композиция для изготовления выплавляемых моделей | 1986 |

|

SU1342583A1 |

| Смазка для пресс-форм | 1982 |

|

SU1097429A1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1995 |

|

RU2088370C1 |

| СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2028372C1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1995 |

|

RU2088371C1 |

СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПРЕИМУЩЕСТВЕННО МЕДНЫХ СПЛАВОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ, вклю;.чающая технический воск, о т. л и ч а ю щ а я с я тем, что, с целью улучшения ее качества за счет снижения прилипаемости сплавов к прессформе и повышения стойкости прессформ,- она дополнительно, содержит нефтяной битум при следующем соотношении ингредиентов, мас.%: Технический воск . 40-60 Нефтяной битум 40-60 W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Батьппев А.И | |||

| Штамповка жидкого металла | |||

| М., Машиностроение, 1979, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Штамповка жидкого металла | |||

| М., Машиностроение, 1979, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1985-02-15—Публикация

1983-07-11—Подача