Изобретение относится к усовершенствованному способу получения водного раствора Ы,К-диметилдиаллш1- аммонийхлорида (ДМДААХ), полимеризацией которого получают высокоэффективный полиэлектролит катионного типа, применяющийся в химической, нефтеперерабатывающей, бумажной и других отраслях промьшшенности.

Цель изобретения - повьш1ение качества целевого продукта и упрощение процесса.

Пример 1. Хлористый аллил с объемным расходом 0,33 м /ч, водный 30%-ный раствор диметиламина с объемным расходом 0,30 м /ч и водный 36%-ный раствор гидроокиси натрия с объемным расходом 0,13 м /ч взятые в молярном соотношении хлористый аллил : диметиламин : гидроокись натрия, равном 2,02:1:1, подают в роторно-пульсационный аппарат при 20°С. При числе оборотов электродвигателя роторно-пульсацион- ного аппарата 2800 об/мин степень диспергирования хлористого аллйла достигает 10 мкм. Затем реакционную смесь подают под давлением 0,08 МПа

в реактор, представляющий собой циркуляционный контур, состоягций из теплообменника кожухотрубного типа (ТКТТ), нагретый до 55 С, и проводят процесс в течение 20 мин до образования в реакционной смеси 2,0 мас.% ДМДААХ, затем реакционную массу охлаждают, снижают давление до атмосферного и завершают процесс при 40°С в течение 5 ч.

Содержание диметиламина и хлористого аллила в реакционной смеси оценивают хроматографически. Содержание ДЩААХ в водной фазе при выходе из ТКТТ и в продуктах реакции оценивают аналитически. Дисперсность реакционной смеси на выходе из ро- торно-пульсационного аппарата оценивают микроскопическим методом.

Пример 2. Хлористый аллил с объемным расходом 0,36 , водный 33%-ный раствор диметиламина с объемным расходом 0,36 м- /ч и водный 40%-ный раствор гидроокиси натрия с объемным расходом 0,135 м /ч, взятые в молярном соотношении хлористый алллил: диметиламин ; гидроокись натрия, равном 2,05:1:1, подают в роторно-пульсационный аппарат при 35 С. При числе оборотов электродвигателя роторно-пульсационного аппарата 850 об/мин степень диспергирования хлористого аллила достигает 100 мкм. Затем реакционную смесь подают под давлением 0,30 МПа в реактор ТКТТ, нагретый до 80°С, и проводят процесс в течение 15 мин до образования в реакционной смеси 4,8 мас. ДЩААХ, затем реакционную массу охлаждают, снижают давление до атмосферного и завершают процесс при

45°С в течение 4 ч.

Пример 3. Хлористый аллил

с объемным расходом 0,36 , водный 30%-ный раствор диметиламина с объемным расходом 0,30 и водный 36%-ный раствор гидроокиси натрия с объемным расходом 0,13 , взятые в молярном соотношении, равном 2,10:1:1, подают в роторно-пульсационный аппарат при Зи°С. При числе оборотов электродвигателя роторно- пульсационного аппарата 1800 об/мин степень диспергирования хлористого аллила достигает 50 мкм. Затем реакционну смесь подают под давлением 0,12 МПа в реактор ТКТТ, нагретый до 65°С, и проводят процесс в течение 15 мин до образования в реакционной смеси

0

5

0

5

0

5

0

5

0

5

3,2 мас.% ДМ/1ААХ, затем реакционную массу охлаждают, снижают давление до- атмосферного и при 40 С завершают процесс в течение 4 ч.

Пример 4 (сравнительный). Хлористый аллил с объемным расходом 0,36 , водный 33%-ный раствор диметиламина с объемным расходом 0,36 , водный 40%-ный раствор гидроокиси натрия с объемны расходом 0,135 м /ч,.взятые в молярном соотношении хлористый аллил : диметиламин : гидроокись натрия, равном 2,05:1:1, подают в роторно-пульсационный аппарат при 40°С. При числе оборотов электродвигателя роторно-пульсационного аппарата 3200 об/мин степень диспергирования хлористого аллила достигает 5 мкм. Реакционную смесь подают под давлением 0,32 МПа в реактор ТКТТ,нагретый до 85 С, и проводят процесс в течение 5 мин до образования в реакционной смеси 4,5 мас.% ДМДААХ, затем реакционную массу охлаждают, снижают давление до атмосферного и завершают процесс при 40 С в течение 4 ч.

П р и м е р 5 (сравнительный). Процесс проводят в условиях примера 1. Число оборотов электродвигателя роторно-пульсационного аппарата равно 800 об/мин. Степень диспергирования хлористого аллила в реакционной массе составляет 120 мкм. Реакционную смесь подают под давлением 0,06 ma в реактор ТКТТ, нагретый до 50°С, и проводят процесс в течение 30 мин до образовайия в реакционной смеси 1,8 мас.% ДМДААХ, затем снижают давление до атмосферного и завершают процесс при 50°С в течение 4 ч.

Пример 6 (сравнительный). Хлористый аллил с объемным расходом

0,33 MV4, водный 33%-ный раствор диметиламина с объемным расходом 0,36 и водный 40%-ный раствор гидроокиси натрия с объемным расходом 0,135 , взятые в молярном соотношении хлористый аллил : диметиламин : гидроокись натрия,равном 2:1:1, подают в роторно-пульсационный аппарат при 15 С. При числе оборотов электродвигателя роторно- пульсационного аппарата 1000 об/мин степень диспергирования хлористого аллила достигает 100 мкм. Реакцион

1

ную смесь подают под давлением 0,12 Mlla в реактор ТКТТ, нагретый до 60°С, и проводят процесс в течение 25 мин до образования в реакционной смеси 5,0 мас.% ДМДААХ, затем реакционную массу охлаящают, снижают давление до атмосферного и завершают процесс при 40 С в течение 6 ч,

Пример 7 (сравнительный) . Хлористый аллил с объемным расходом 0,36. , водный 30%-ный раствор диметиламина с объемным расходом 0,28 м /ч и водный 36%-ный раствор гидроокиси натрия с объемньм расходом 0,125 м /ч, взятые в молярном соотношении, равном 2,12:1:1, подаю в роторно-пульсационный аппарат при 30°С. При числе оборотов электродви гателя роторно-пульсационного аппарата 2800 об/мин степень диспергирования хлористого аллила достигает 10 мкм. Реакционную смесь подают под давлением 0,12 МПа в реактор ТКТТ, нагретый до 60°С, и проводят процесс в течение 15 мин до образования в реакционной смеси 4,0 мас.% ДНЦААХ, затем реакционную массу охлаждают, снижают давление до ат- мосферного и завершают процесс при в течение 5 ч.

Пример 8 (сравнительный). Хлористый аллил с объемным расходом 0,36 м /ч, водный 33%-ный раствор диметиламина с объемным расходом 0,36 и водный 40%-ный раствор гидроокиси натрия с объемным расходом 0,135 м /ч, взятые в молярном соотношении хлористый аллил : : диметиламин : гидроокись натрия, равном 2,, подают в роторно- пульсационный аппарат при 35°С. При числе оборотов электродвигателя роторно-пульсационного аппарата 1850 об/мин степень диспергирования хлористого аллила достигает 50 мкм. Затем реакционную массу под давлением 0,12 МПа подают в реактор ТКТТ нагретый до 65 с, и проводят процес в течение 15 мин до образования 3,6 мас.% ДМДААХ, затем реакционную массу охлаждают, снижают давление д

атмосферного и завершают процесс при 35°С в течение 12 ч.

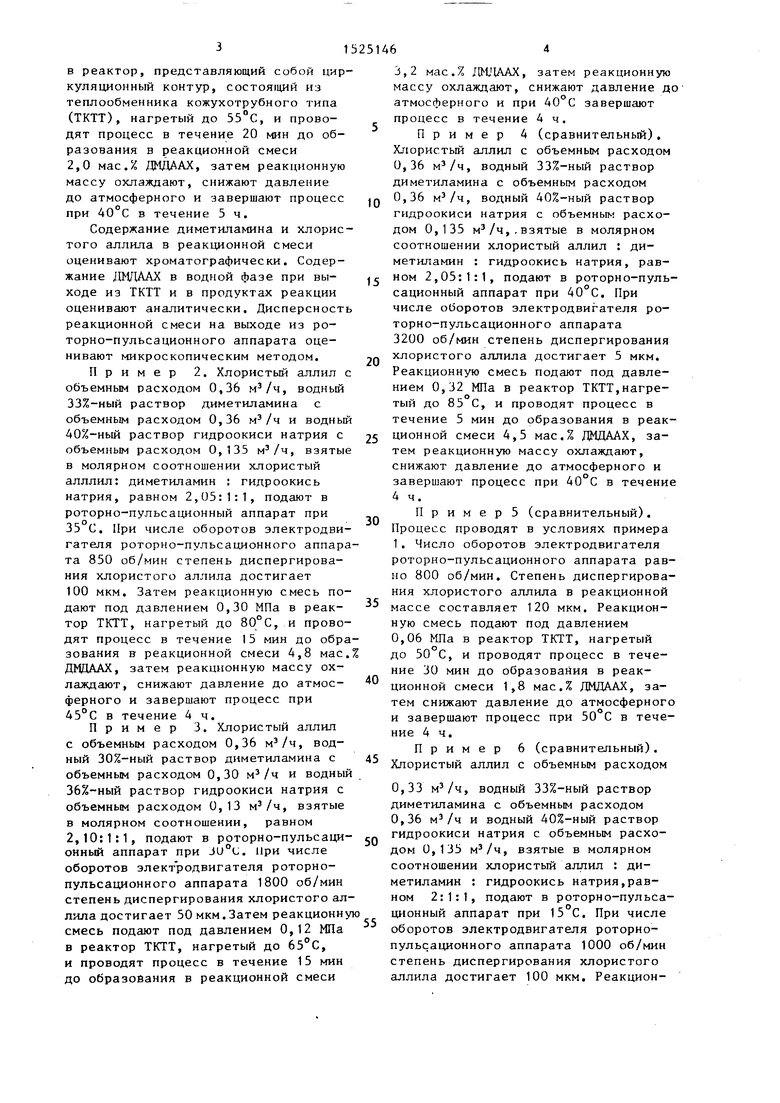

Параметры процесса получения водного раствора Ы,Ы-диметилдиаллил- аммоний хлорида и его результаты прведены в табл.1.

5

IQ

15 20 25 зо

,д .с

35

55

Как видно из данных, приведенньк в табл.1, проведение процесса получения ДМДААХ за пределами значений интервалов параметров (средний размер частиц, температура и давление в реакторе ТКТТ, содержание ДМДААХ в водной фазе на выходе из реактора ТКТТ, температура окончания синтеза) приводит к ухудшению конверсии хлористого аллила и диметиламина. Кроме того, при образовании в реакционной смеси в реакторе ТКТТ ДМДААХ в больших чем в 4,8 мас.% количествах, наблюдается вьщеление хлористого натрия из раствора, забивается трубное пространство теплообменника, что приводит к снижению эффективности процесса. Кроме того, получение в роторно-пульсационном аппарате дисперсии хлористого аллила с размером частиц менее 10 мкм, проведение процесса синтеза в реакторе ТКТТ при давлении и температуре, выше заявляемых, затрудняет поддержание заданного режима, приводит к большим энергозатратам без увеличения выхода целевого продукта.

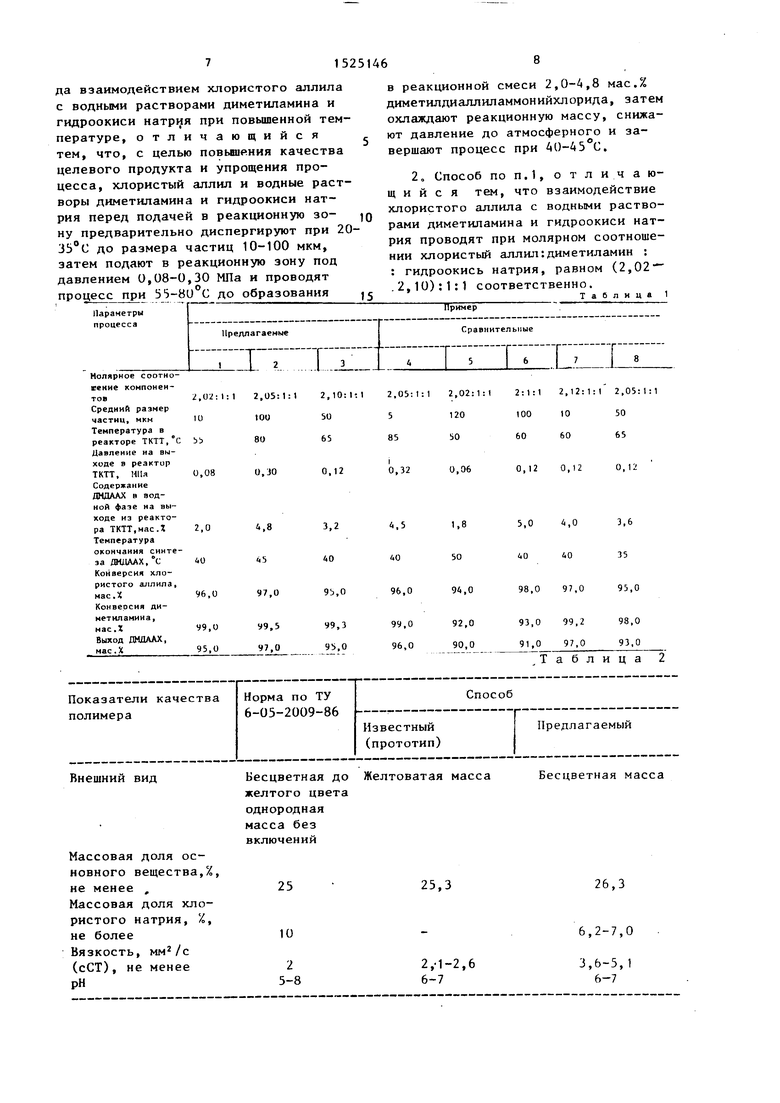

С увеличением молекулярной массы флокулируюшие свойства водорастворимых полиэлектролитов (ВРП) усиливаются: уменьшается величина оптимальной дозы, увеличивается степень очистки загрязненных вод.

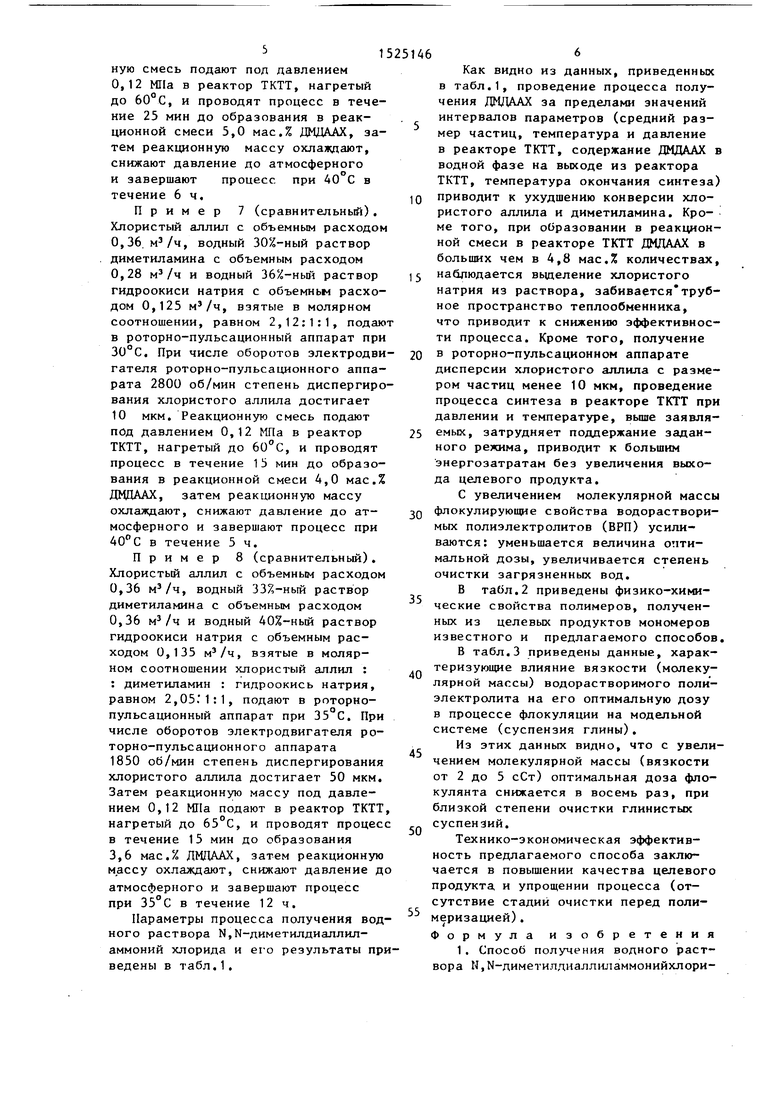

В табл.2 приведены физико-химические свойства полимеров, полученных из целевых продуктов мономеров известного и предлагаемого способов.

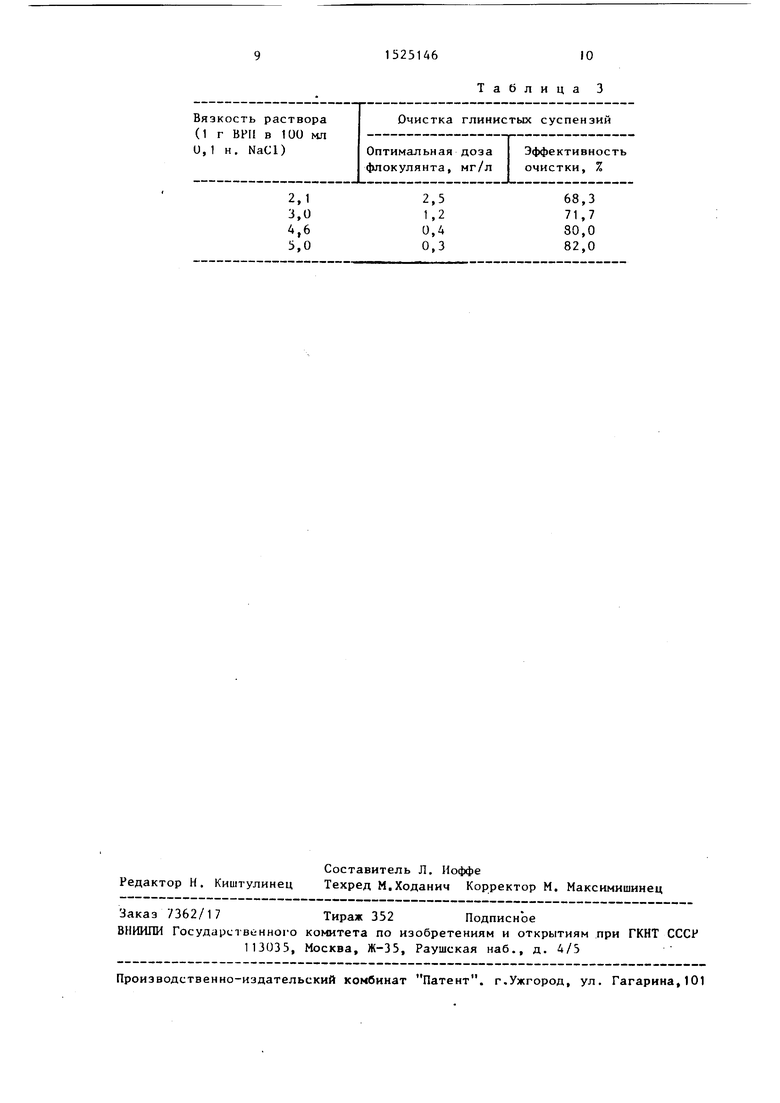

В табл.3 приведены данные, характеризующие влияние вязкости (молекулярной массы) водорастворимого полиэлектролита на его оптимальную дозу в процессе флокуляции на модельной системе (суспензия глины).

Из этих данных видно, что с увеличением молекулярной массы (вязкости от 2 до 5 сСт) оптимальная доза фло- кулянта снижается в восемь раз, при близкой степени очистки глинистых суспензий.

Технико-экономическая эффективность предлагаемого способа заключается в повышении качества целевого продукта и упрощении процесса (отсутствие стадий очистки перед полимеризацией) . Формула изобретения

1. Способ получения водного раствора Н,Ы-диметилдиаллш1аммонийхлорида взаимодействием хлористого аллила с водными растворами диметиламина и гидроокиси натрия при повышенной температуре, отличающийся тем, что, с целью повышения качества целевого продукта и упрощения процесса, хлористый аплил и водные растворы диметиламина и гидроокиси натрия перед подачей в реакционную зо- ну предварительно диспергируют при 20 до размера частиц 10-100 мкм, затем подают в реакционную зону под давлением 0,08-0,30 МПа и проводят прои;есс при bS-BO C до образования

в реакционной смеси 2,0-4,8 мас.% диметилдиаллиламмонийхлорида, затем охлаждают реакционную массу, снижают давление до атмосферного и завершают процесс при 40-45 С.

2, Способ поп.1,отличаю- щ и и с я тем, что взаимодействие хлористого аллила с водными растворами диметиламина и гидроокиси натрия проводят при молярном соотношении хлористый аллил:диметиламин : : гидроокись натрия, равном (2,02- .2,10):1:1 соответственно.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА N,N-ДИМЕТИЛДИАЛЛИЛАММОНИЙХЛОРИДА | 2006 |

|

RU2321578C1 |

| Сополимеры N,N-диалкил-N,N диаллиламмонийхлорида с метакриловой кислотой, обладающие флокулянтными и обессоливающими свойствами | 1980 |

|

SU910664A1 |

| Способ получения диаллилдиметиламмонийхлорида | 1985 |

|

SU1279984A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ЗАМЕЩЕННЫХ-5-ФЕНИЛТЕТРАЗОЛОВ И МИКРОРЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2559369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИНИЛА | 1991 |

|

RU2024475C1 |

| Способ получения сополимеров N,N-диметил-N,N-диаллиламмоний хлорида с N,N-диметил-N,N-диаллиламмоний дигидрофосфатом | 1990 |

|

SU1775413A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОДИМКАРБОКСИЛАТНОГО КОМПОНЕНТА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2247128C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛ-N`,N`-ДИАЛКИЛМОЧЕВИН | 1982 |

|

SU1135152A1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N,N',N'-ТЕТРАМЕТИЛЭТИЛЕНДИАМИНА | 2007 |

|

RU2352557C1 |

| СПОСОБ ПОЛУЧЕНИЯ β -ХЛОРОПРЕНА | 1991 |

|

RU2017710C1 |

Изобретение относится к четвертичным аммониевым солям, в частности к получению N,N-диметилдиаллиламмонийхлорида - мономера для синтеза высокоэффективного полиэлектролита. Цель - повышение качества целевого продукта и упрощение процесса. Синтез ведут диспергированием аллилхлорида, водных растворов диметиламина и гидроокиси натрия (лучше при мольном соотношении 2,02-2,10:1:1) до размера частиц 10-100 мкм при 20-35°С с подачей в реакционную зону под давлением 0,08-0,30 МПа. Взаимодействие исходных реагентов при 55-80°С ведут до образования 2,0-4,8 мас.% целевого соединения. Затем реакционную массу охлаждают, снижают давление до атмосферного и выдерживают ее при 40-45°С в течение 4-5 ч. Полученный из целевого продукта полимер используют в концентрации 0,3-0,4 против 1,2-2,5% для очистки глинистых суспензий с эффективностью 80-82 против 68,3-71,7%. При этом способ позволяет исключить стадию очистки мономера перед полимеризацией. 3 табл.

2,0

i.0

96,0

4,8

«5

97,0

3,2

40

9Ь,0

вид

Бесцветная до Желтоватая масса

желтого цвета

однородная

масса без

включений

Массовая доля основного вещества,% не менее , Массовая доля хлористого натрия, %, не более Вязкость, (сСТ), не менее

рн

4,5

5,04,03,6

50

40

40

35

96,0

94,0

98,0 97,0

95,0

Бесцветная масса

25,3

26,3

6,2-7,0

3,6-5,1 6-7

Вязкость раствора (1 г ВРИ в 100 мл 0,1 н. NaCl)

Таблица 3

Очистка глинистых суспензий

Оптимальная доза флокулянта, мг/л

Эффективность очистки, %

68,3 71,7 30,0 82,0

| Способ получения диаллилдиметиламмонийхлорида | 1985 |

|

SU1279984A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-11-30—Публикация

1988-02-01—Подача