Изобретение относится к черной металлургии, в частности к метизной промышленности, и может быть использовано при подготовке поверхности стальной проволоки к волочению.

Цель изобретения - улучшение условий труда и уменьшение усилия волочения.

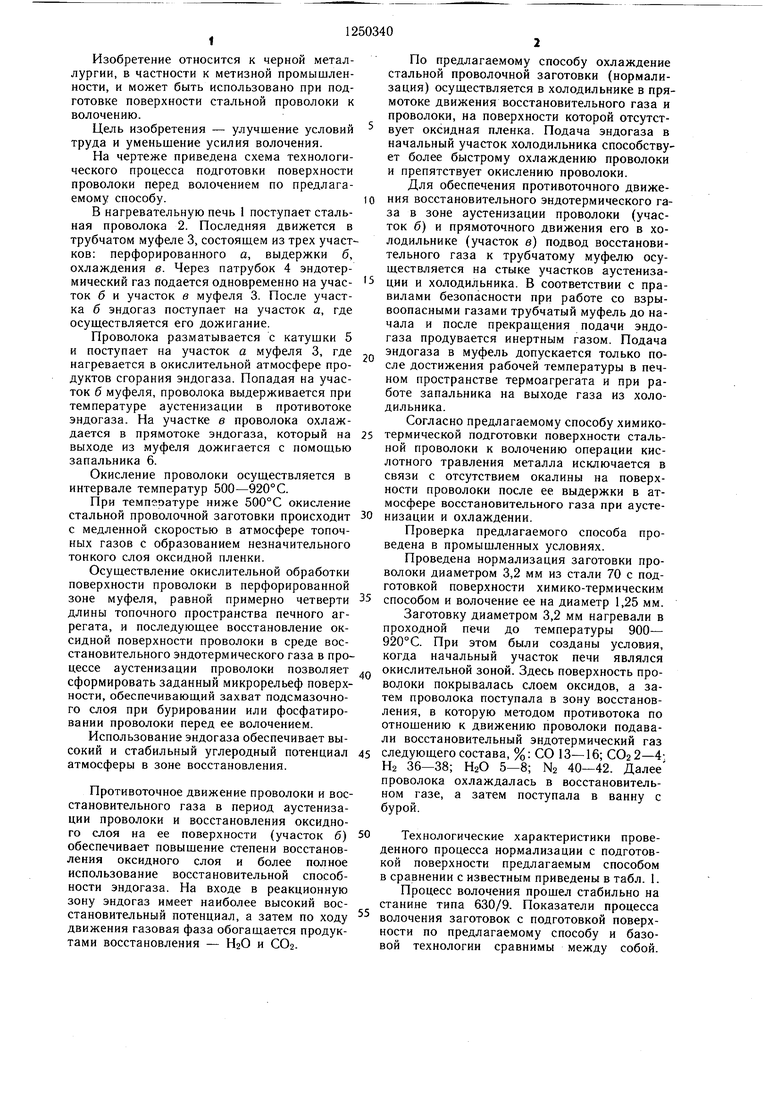

На чертеже приведена схема технологического процесса подготовки поверхности проволоки перед волочением по предлагаемому способу.

В нагревательную печь 1 поступает стальная проволока 2. Последняя движется в трубчатом муфеле 3, состояшем из трех участков: перфорированного а, выдержки б, охлаждения в. Через патрубок 4 эндотерПо предлагаемому способу охлаждение стальной проволочной заготовки (нормализация) осуществляется в холодильнике в прямотоке движения восстановительного газа и проволоки, на поверхности которой отсутст5 вует оксидная пленка. Подача эндогаза в начальный участок холодильника способствует более быстрому охлаждению проволоки и препятствует окислению проволоки.

Для обеспечения противоточного движе10 ния восстановительного эндотермического газа в зоне аустенизации проволоки (участок б) и прямоточного движения его в холодильнике (участок в) подвод восстановительного газа к трубчатому муфелю осу- ш.ествляется на стыке участков аустенизамический газ подается одновременно на учас- 5 ции и холодильника. В соответствии с праток б и участок в муфеля 3. После участка б эндогаз поступает на участок а, где осуш.ествляется его дожигание.

Проволока разматывается с катушки 5 и поступает на участок а муфеля 3, где нагревается в окислительной атмосфере продуктов сгорания эндогаза. Попадая на участок б муфеля, проволока выдерживается при температуре аустенизации в противотоке эндогаза. На участке в проволока охлаж20

вилами безопасности при работе со взрывоопасными газами трубчатый муфель до начала и после прекращения подачи эндогаза продувается инертным газом. Подача эндогаза в муфель допускается только после достижения рабочей температуры в печном пространстве термоагрегата и при работе запальника на выходе газа из холодильника.

Согласно предлагаемому способу химикодается в прямотоке эндогаза, который на 25 термической подготовки поверхности стальвыходе из муфеля дожигается с помощью запальника 6.

Окисление проволоки осуществляется в интервале температур 500-920°С.

При темпеоатуре ниже 500°С окисление

НОИ проволоки к волочению операции кислотного травления металла исключается в связи с отсутствием окалины на поверхности проволоки после ее выдержки в атмосфере восстановительного газа при аустестальной проволочной заготовки происходит 30 низации и охлаждении.

с медленной скоростью в атмосфере топочных газов с образованием незначительного тонкого слоя оксидной пленки.

Осуществление окислительной обработки поверхности проволоки в перфорированной

Проверка предлагаемого способа проведена в промышленных условиях.

Проведена нормализация заготовки проволоки диаметром 3,2 мм из стали 70 с подготовкой поверхности химико-термическим

зоне муфеля, равной примерно четверти 35 способом и волочение ее на диаметр 1,25 мм.

Заготовку диаметром 3,2 мм нагревали в проходной печи до температуры 900- 920°С. При этом были созданы условия, когда начальный участок печи являлся

длины топочного пространства печного агрегата, и последующее восстановление оксидной поверхности проволоки в среде восстановительного эндотермического газа в процессе аустенизации проволоки позволяет „ окислительной зоной. Здесь поверхность просформировать заданный микрорельеф поверхности, обеспечивающий захват подсмазочно- го слоя при бурировании или фосфатиро- вании проволоки перед ее волочением.

Использование эндогаза обеспечивает выволоки покрывалась слоем оксидов, а затем проволока поступала в зону восстановления, в которую методом противотока по отношению к движению проволоки подавали восстановительный эндотермический газ

сокий и стабильный углеродный потенциал 45 следующего состава, %: СО 13-16; СОз 2-4;

атмосферы в зоне восстановления.

Противоточное движение проволоки и восстановительного газа в период аустенизации проволоки и восстановления оксидного слоя на ее поверхности (участок б) 50 обеспечивает повышение степени восстановления оксидного слоя и более полное использование восстановительной способности эндогаза. На входе в реакционную зону эндогаз имеет наиболее высокий восстановительный потенциал, а затем по ходу движения газовая фаза обогащается продуктами восстановления - Н20 и СО2.

55

Н2 36-38; Н2О 5-8; N2 40-42. Далее проволока охлаждалась в восстановительном газе, а затем поступала в ванну с бурой.

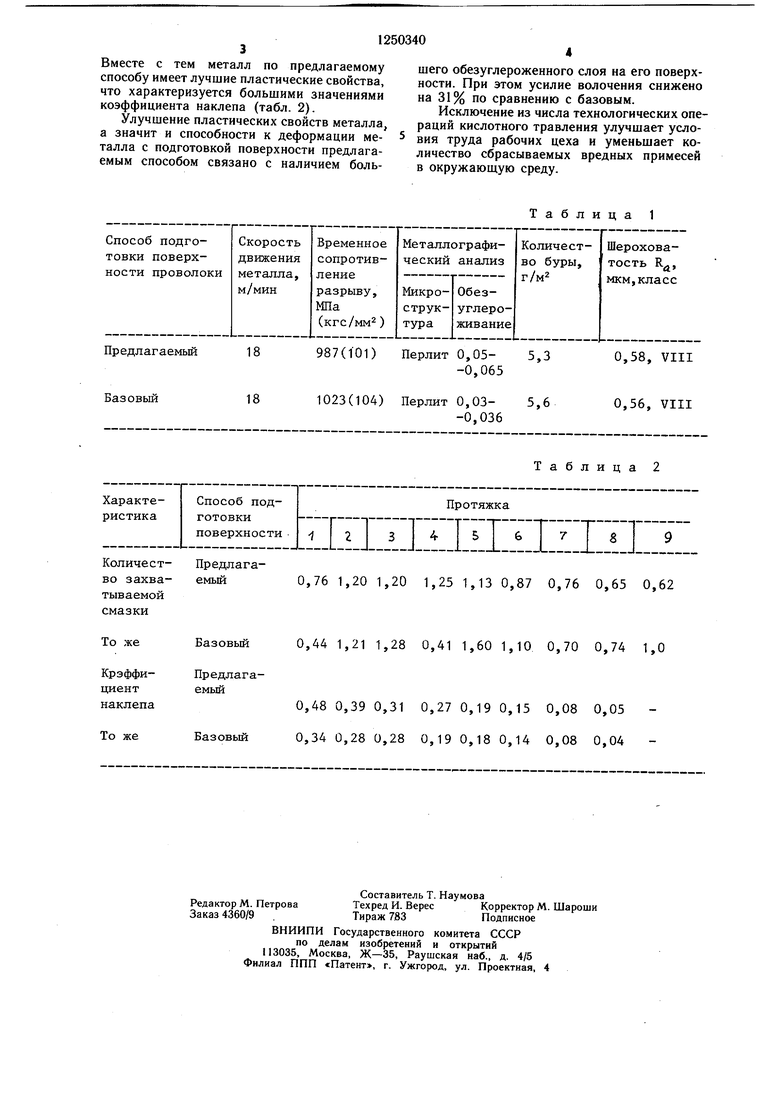

Технологические характеристики проведенного процесса нормализации с подготовкой поверхности предлагаемым способом в сравнении с известным приведены в табл. 1.

Процесс волочения прошел стабильно на станине типа 630/9. Показатели процесса волочения заготовок с подготовкой поверхности по предлагаемому способу и базовой технологии сравнимы между собой.

По предлагаемому способу охлаждение стальной проволочной заготовки (нормализация) осуществляется в холодильнике в прямотоке движения восстановительного газа и проволоки, на поверхности которой отсутствует оксидная пленка. Подача эндогаза в начальный участок холодильника способствует более быстрому охлаждению проволоки и препятствует окислению проволоки.

Для обеспечения противоточного движения восстановительного эндотермического газа в зоне аустенизации проволоки (участок б) и прямоточного движения его в холодильнике (участок в) подвод восстановительного газа к трубчатому муфелю осу- ш.ествляется на стыке участков аустенизации и холодильника. В соответствии с прации и холодильника. В соответствии с пра

вилами безопасности при работе со взрывоопасными газами трубчатый муфель до начала и после прекращения подачи эндогаза продувается инертным газом. Подача эндогаза в муфель допускается только после достижения рабочей температуры в печном пространстве термоагрегата и при работе запальника на выходе газа из холодильника.

Согласно предлагаемому способу химикотермической подготовки поверхности стальНОИ проволоки к волочению операции кислотного травления металла исключается в связи с отсутствием окалины на поверхности проволоки после ее выдержки в атмосфере восстановительного газа при аусте низации и охлаждении.

низации и охлаждении.

Проверка предлагаемого способа проведена в промышленных условиях.

Проведена нормализация заготовки проволоки диаметром 3,2 мм из стали 70 с подготовкой поверхности химико-термическим

способом и волочение ее на диаметр 1,25 мм.

окислительной зоной. Здесь поверхность проволоки покрывалась слоем оксидов, а затем проволока поступала в зону восстановления, в которую методом противотока по отношению к движению проволоки подавали восстановительный эндотермический газ

следующего состава, %: СО 13-16; СОз 2-4;

следующего состава, %: СО 13-16; СОз 2-4;

Н2 36-38; Н2О 5-8; N2 40-42. Далее проволока охлаждалась в восстановительном газе, а затем поступала в ванну с бурой.

Технологические характеристики проведенного процесса нормализации с подготовкой поверхности предлагаемым способом в сравнении с известным приведены в табл. 1.

Процесс волочения прошел стабильно на станине типа 630/9. Показатели процесса волочения заготовок с подготовкой поверхности по предлагаемому способу и базовой технологии сравнимы между собой.

Вместе с тем металл по предлагаемому способу имеет лучшие пластические свойства, что характеризуется большими значениями коэффициента наклепа (табл. 2).

Улучшение пластических свойств металла,

шего обезуглероженного слоя на его поверхности. При этом усилие волочения снижено на 31% по сравнению с базовым.

Исключение из числа технологических опе раций кислотного травления улучшает услоа значит и способности к деформации ме- 5 труда рабочих цеха и уменьшает ко- талла с подготовкой поверхности предлага- личество сбрасываемых вредных примесей

в окружаюшую среду.

емым способом связано с наличием больТо же

Крэффициент

наклепа

То же

Базовый

Предлагаемый

Базовый

0,44 1,21 1,28 0,41 1,60 1,10 0,70 0,74 1,0

0,48 0,39 0,31 0,27 0,19 0,15 0,08 0,05 0,34 0,28 0,28 0,19 0,18 0,14 0,08 0,04

шего обезуглероженного слоя на его поверхности. При этом усилие волочения снижено на 31% по сравнению с базовым.

Исключение из числа технологических операций кислотного травления улучшает услод я труда рабочих цеха и уменьшает ко- личество сбрасываемых вредных примесей

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| Способ патентирования проволоки | 1986 |

|

SU1364642A1 |

| Способ патентирования стальной проволоки | 1985 |

|

SU1341227A1 |

| Способ подготовки катанки к волочению | 1988 |

|

SU1525216A1 |

| Способ изготовления проволоки с цинк-алюминиевым покрытием и высокопрочная проволока с цинк-алюминиевым покрытием, изготовленная данным способом | 2024 |

|

RU2836517C1 |

| Способ изготовления цилиндрических пружин | 1983 |

|

SU1157090A1 |

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023030C1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ИЗОЛИРОВАННЫХ ПРОВОДОВ | 1994 |

|

RU2087954C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРОВОЛОКИ | 2000 |

|

RU2197543C2 |

| Шахпазов X | |||

| С., Недовизий И | |||

| Н., Ориничев В | |||

| И | |||

| Производство метизов | |||

| М.: Металлургия, 1977, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1986-08-15—Публикация

1984-01-20—Подача