Изобретение относится к автоматизации процессов измельчения сырья в измельчительных агрегатах и может найти применение в черной и цветной металлургии, химической промышленности и других отраслях народного хозяйства, где применяется подготовка сырья в измельчительных агрегатах барабанного типа.

Цель изобретения - повышение точности определения перегрузки.

Сущность способа заключается в следующем.

Измельчительньп ; агрегат в реальных условиях работы находится в непрерывном динамическом движении: загрузки- разгрузки под действием изменяющихся условий измельчения, изменения вещественного и качественного состава измельчаемого материала, износа рабочих элементов измельчительного агрегата. Это динаьшческое движение может происходить сравнительно быстро, а может продолжаться длительно во времени, в зависимости от указанных факторов. В последнем случае происходит медленел го

Од 00

ю

00

ное сползание измельчительного агрегата в золу перегрузки. Поэтому фиксируют три временных интервала изменения сигналов мощности и уровня заполнения барабана, предшествующих моменту анализа, усредняют их на каждом интервале и определяют приращения сигналов между средними интервальными их значениями:

4Р,-(Р, -Р,) Л1/, (Q,-) () 4Pi-(P,-РЭ) ЛЧ, (,-ф,

где Р,, Р, РЭ, Ч,. 4i з Усред- ненпые интервальные значения сигналов мощности и уровня заполнения; ЛР, , ЛР, Л1,, приращение сигналов мощности и уровня заполнения.

Выбор интервалов усреднения значе- НИИ сигналов производят предварительно на основании требований предъявляемых к обработке и усреднению этих сигналов. Предварительно также определяют среднее квадратическое откло- нение флуктуации сигналов мощности и уровня заполнения барабана путем обработки реализаций сигналов в нормальных режимах работы измельчительного агрегата.

Определяют значимость приращений сигналов мощности и уровня заполнения по сравнению с удвоенным средним квадратическим значением флуктуации этих сигналов и, если они не превы- шают последнего, приравнивают значения этих приращений сигналов нулю.

При определении перегруза анализ знаков приращений сигналов дополняют анализом нулевых значений приращений Это позволяет определять момент перегруза на самой его начальной стади в зоне экстремума сигнала мощности. При этом анализ проводят последовательно для второго и третьего времен ных интервалов по отношению к первому, а переход к сравнению знаков по третьему интервалу совершают при равенстве нулю приращения сигнала мощности по второму интервалу. Если же приращения сигнала мощности равны нулю и по третьему интервалу, а приращения сигнала уровня заполнения положительны, то определяют момент перегруза

(, ЛР 0) при (1 - и Jlf, -)

(2)

или

((/,0 и Л 1/4 +)

измельчительного агрегата и принимаю меры к его исключению. При другой комбинации знаков сигнала уровня заполнения и равенстве нулю приращений сигнала мощности перегруза не определяют.

Для контроля уровня заполнения барабана измельчаемым материалом применяется ряд устройств контроля, которые имеют противоположные по направлению измерительные характеристики.

Например, устройство радиоизотопного контроля (РИЗМ) имеет возрастающую характеристику - с увеличением уровня заполнения растет сигнал на выходе устройства контроля, а устройство на базе электроакустического анализатора имеет падающую характеристику в области рабочих заполнений измельчительного агрегата - с увеличением уровня заполнения сигнал на выходе устройства уменьшается. На основании этого, учитывая применяемое устройство для контроля уровня заполнения, заранее оговаривают комбинацию знаков сигналов мощности и уровня заполнения, характеризующих также перегруз измельчительного агрегата при условии наличия отрицательных знаков приращений сигналов мощности, например:

Р, -, u( 1 , J

(3)

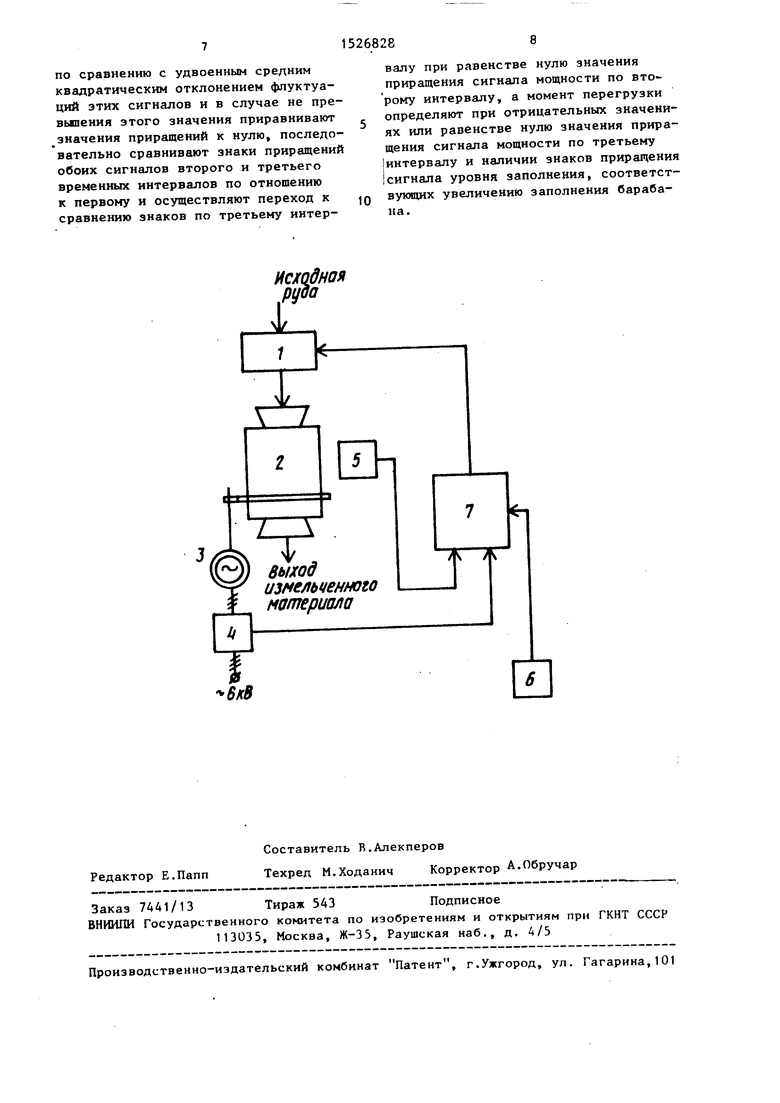

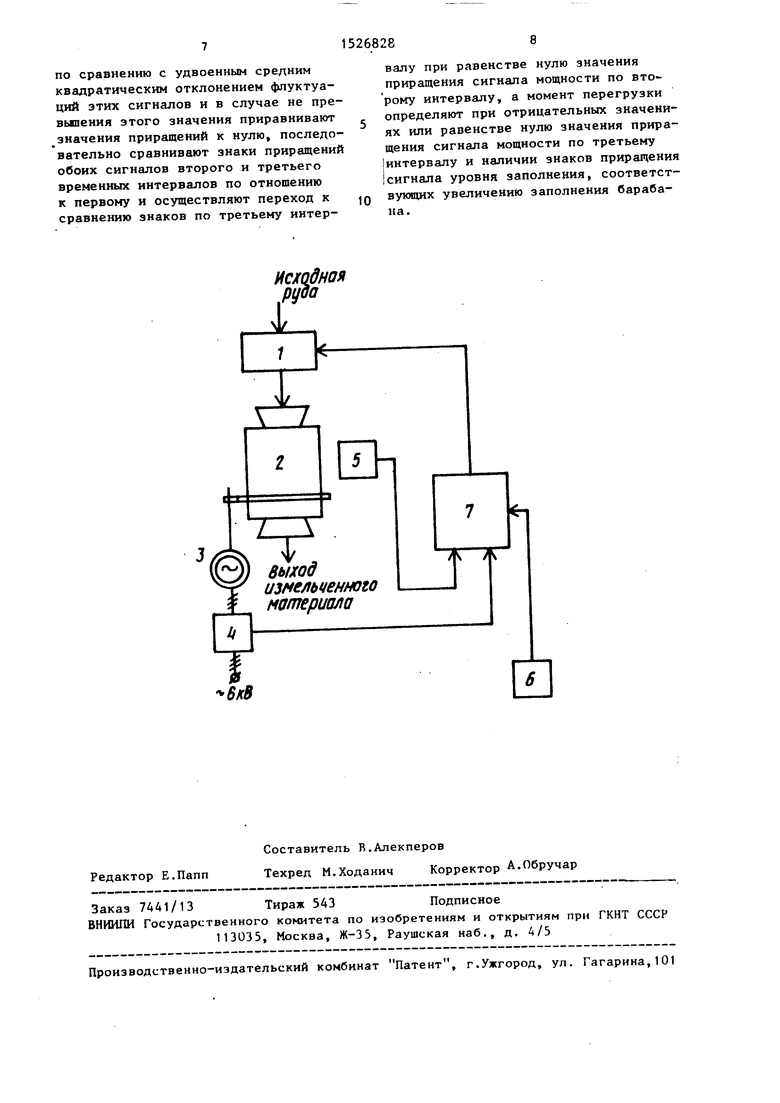

На чертеже приведена схема одного из вариантов реализации способа. I

Схема содержит систему 1 управления загрузкой измельчительного агрегата, измельчительный агрегат 2, электропривод 3 барабана измельчительного агрегата, измеритель 4 активной мощности, потребляемой электроприводом 3, измеритель 5 уровня заполнения, блок 6 определения и задания временного интервала и среднего квадрати- ческого отклонения флуктуации сигналов мощности и уровня заполнения, вычислительное устройство 7.

Измельчаемый материал - исходная руда - с помощью системы 1 управления загрузкой измельчительного агрегата 2 подается п барабан, который приводится в движение электроприводом 3. В цепях питания последнего включен изперитель А активной мощности. Уровень заполнения барабана контролируется измерителем 5. Сигналы от соответствуюпшх измерителей мощности и уровня заполнения барабана непрерывно подаются в вычислительное уст- ройство 7, В блоке 6 предварительно на основании требований предъявляемы к статистической обработке и усреднению измеряемых сигналов определяют длительность временного интервала и, в нормальном режиме работы измельчи- тельного агрегата, определяют средне квадратическое отклонение флуктуации сигналов мощности и уровня заполнени путем обработки реализаций соответст вующих сигналов. Подученные значения дпительности интервала и среднего квадратического отклонения шуктуаци вводятся также в вычислительное устройство 7 в виде констант, .

В вычислительном устройстве 7 текущие значения сигналов непрерывно фиксируют, выделяют три заданных временных интервала и определяют их среднее значение на каждом интервале значений. Далее определяют приращени средних интервальных значений сигналов и их знаки последовательно для второго и третьего временных интервалов по отношению к первому, граничащему с моментом анализа, согласно выражения (1) и определяют значимост абсолютных значений приращений путем сравнения их с удвоенным средним квадратическим отклонением Лпуктуа- ций сигналов. В случае непревьшения последних приравнивают значения приращений сигналов к нулю. Последовательно сравнивают знаки приращений обоих сигналов по второму и третьему временному интервалу по отношению к первому. Переход к сравнению знаков по третьему интервалу совершают при равенстве нулю значения приращения сигнала мощности по второму интерва- лу. При равенстве нулю значения приращения сигнала мощности и по третьему интервалу и наличии знаков приращения сигнала уровня заполнения, соответствующих увеличению заполнения согласно выражения (2), определяют работу измельчительного агрега та в перегрузе. Перегруз определяют также и при другой, оговоренной за

Q 5 0 5

0 О с Q

5

5

ренее, комбинации знаков приращений сигналов и условии наличия отрицательных знаков приращения сигналов мощности, например, как показано в вьфажении (3). Это связано с возможностью применения для контроля

заполнения барабана существующих устройств с противоположными измерительными характеристиками. При определении перегруза вычислительное устройство 7 выцает соответствующий сигнал в систему 1 управления, которая уменьшает производительность по исходному материалу по принятому закону и измельчительный агрегат выходит из перегруза.

Применение способа позволит более точно и своевременно определить момент перегруза, исключить случайные фиксации перегруза из-за флуктуации сигналов, позволяет определить перегруз во всех возможных режимах работы измельчительного агрегата, включая и такой трудный, в зоне экстремума мощности, режим, как медленное сползание в перегруз. В результате исключения перегруза измельчительного агрегата повысится количество переработанного исходного сырья при заданном количестве помола.

Формула изобретения

Способ автоматического определения перегрузки измельчительного агрегата барабанного типа, включаюгщй измерение сигнала мощности привода и сигнала уровня заполнения барабана, определения приращений этих сигналов и их знаков и момента перегрузки, отличающийся тем, что, с целью повыиения точности определения перегрузки агрегата определяют среднее квадратическое отклонение флуктуации сигнала мощности привода и сигнала уровня заполнения барабана в нормальном режиме работы измельчительного аграгата, задают и фиксируют три временных интервала изменения этих сигналов и определяют среднее значение сигналов на каждом интервале, определяют последовательно для второго и третьего временных интервалов приращения средних интервальных значений по отношению к первому, определяют значимость абсолютных значений приращений сигналов мощности привода и уровня заполнения

по сравнению с удвоенным средним квадратическим отклонением флуктуации этих сигналов и в случае не пре- выпения этого значения приравнивают эначения приращений к нулю, последовательно сравнивают знаки приращений обоих сигналов второго и третьего временных интервалов по отнощению к первому и осуществляют переход к сравнению знаков по третьему интер

валу при равенстве нулю значения приращения сигнала мощности по вто- рому интервалу, а момент перегрузки определяют при отрицательных значениях или равенстве нулю значения приращения сигнала мощности по третьему интервалу и наличии знаков приращения сигнала уровня заполнения, соответствующих увеличению заполнения барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления загрузкой барабана мельницы | 1988 |

|

SU1577831A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕГРУЗКИ БАРАБАННОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2028826C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В БАРАБАННОЙ МЕЛЬНИЦЕ | 1992 |

|

RU2062656C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Способ автоматического управления загрузкой файнштейна в мельницу | 2023 |

|

RU2819227C1 |

| Способ контроля средней крупности материала внутри измельчительного агрегата | 1976 |

|

SU581989A1 |

| Способ аналого-цифрового измерения параметров при автоматической фрагментации электрокардиосигналов | 2016 |

|

RU2636905C1 |

| СПОСОБ ЭКСПЕРИМЕНТАЛЬНОГО ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ВОЗМУЩЕНИЙ КОЭФФИЦИЕНТА РАЗМНОЖЕНИЯ В АКТИВНОЙ ЗОНЕ ПОДКРИТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2165109C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 1998 |

|

RU2149062C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

Изобретение относится к области автоматизации процессов измельчения сырья и может найти применение в горнорудной, строительной и других отраслях промышленности. Оно позволяет повысить точность определения перегрузки. Для достижения этой цели измеряют сигналы мощности привода и уровня заполнения барабана, определяют приращения этих сигналов, задают и фиксируют три временных интервала изменения сигналов и определяют средние значения сигналов на каждом интервале. Определяют последовательно для второго и третьего временных интервалов приращение средних интервальных значений по отношению к первому, последовательно сравнивают знаки приращений сигналов второго и третьего временных интервалов по отношению к первому, осуществляют переход к сравнению знаков по третьему интервалу при равенстве нулю значения приращения сигнала мощности по второму интервалу и определяют момент перегрузки при равенстве нулю значения приращения сигнала мощности по третьему интервалу и наличию знаков приращения сигнала уровня заполнения, соответствующих увеличению заполнения барабана. 1 ил.

Исходная руаа

1

У /

/

Ф выход

измель1 енно10 материала

/ч /V

| Способ экстремального регулирования работой барабанной мельницы самоизмельчения | 1974 |

|

SU532393A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического определения режима перегрузки шаровой мельницы | 1978 |

|

SU772588A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-28—Подача