vVЖ1 II V;5

СП

to

оь со

.

Г

Изобретение относится к обработке металлов резанием, в частности к оборудованию, предназначенному для сверления глубоких отверстий, и может быть использовано на машиностроительных заводах, связанных с обработкой отверстий в заготовках из легированных и вязких сталей, сплавов.

Целью изобретения является повышение производительности, надежности работы и снижение металлоемкости

Указанная цель достигается благодаря сокращению времени на переналадку режимов подачи и использованию повышенного давления технологической среды одновременно как для зажима стеблевой части сверла, так и для его подачи.

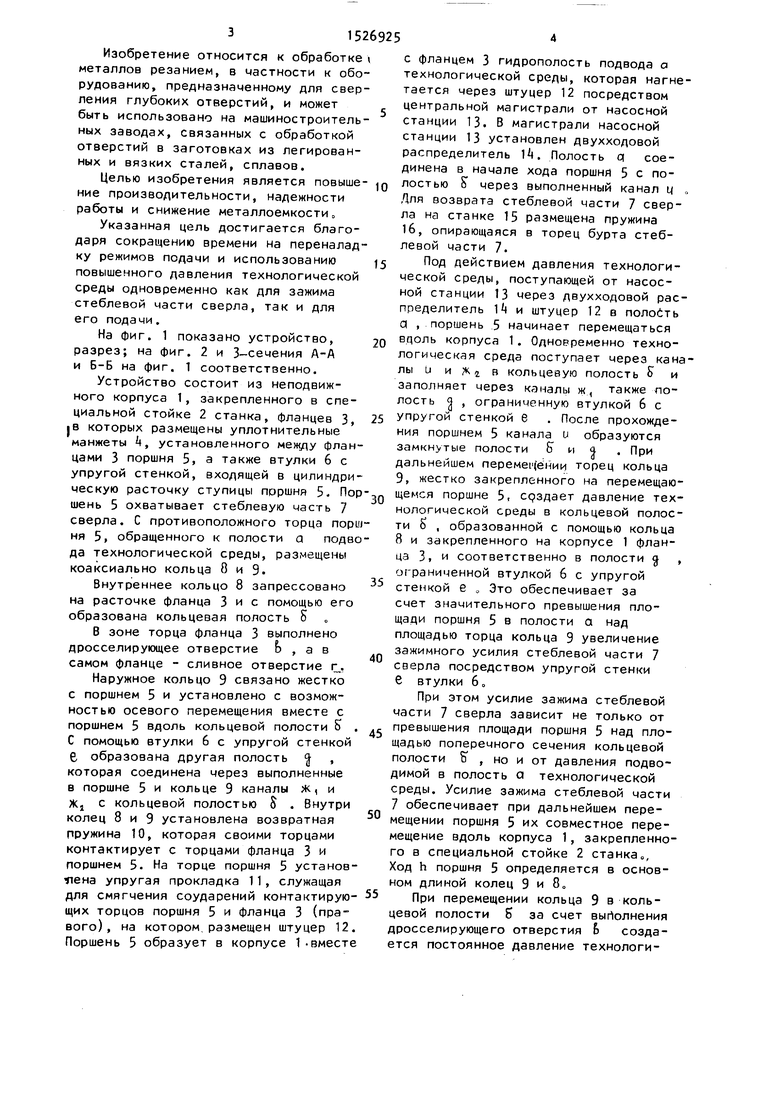

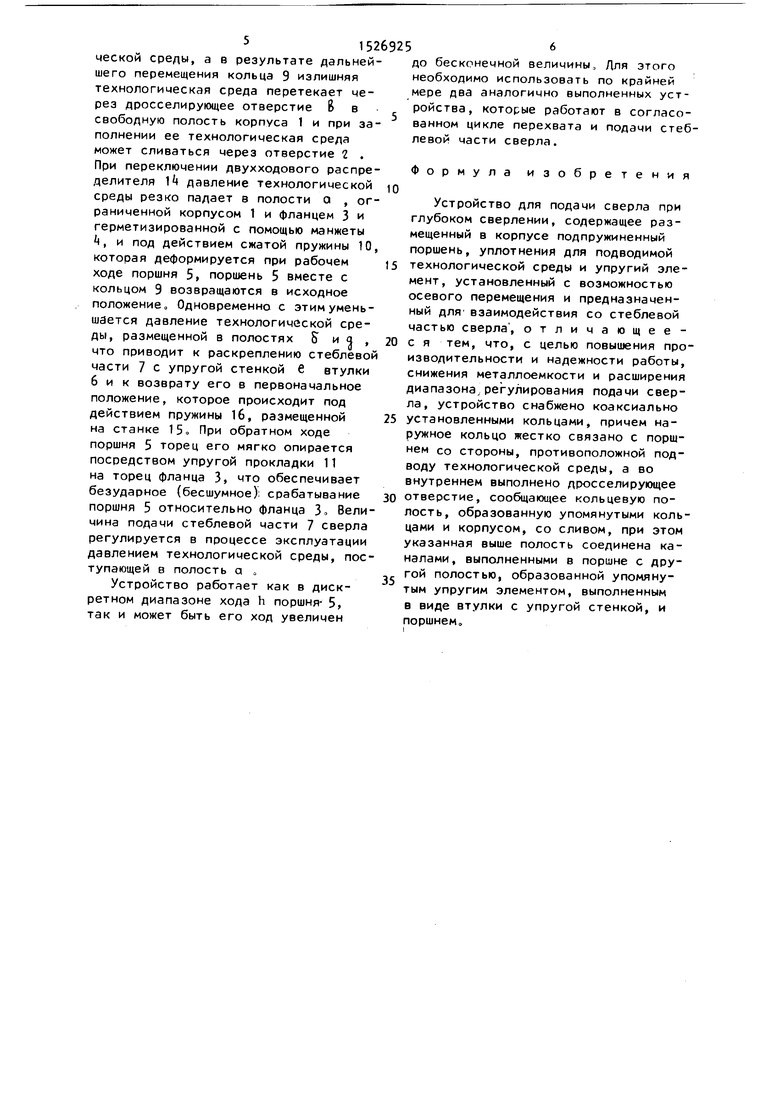

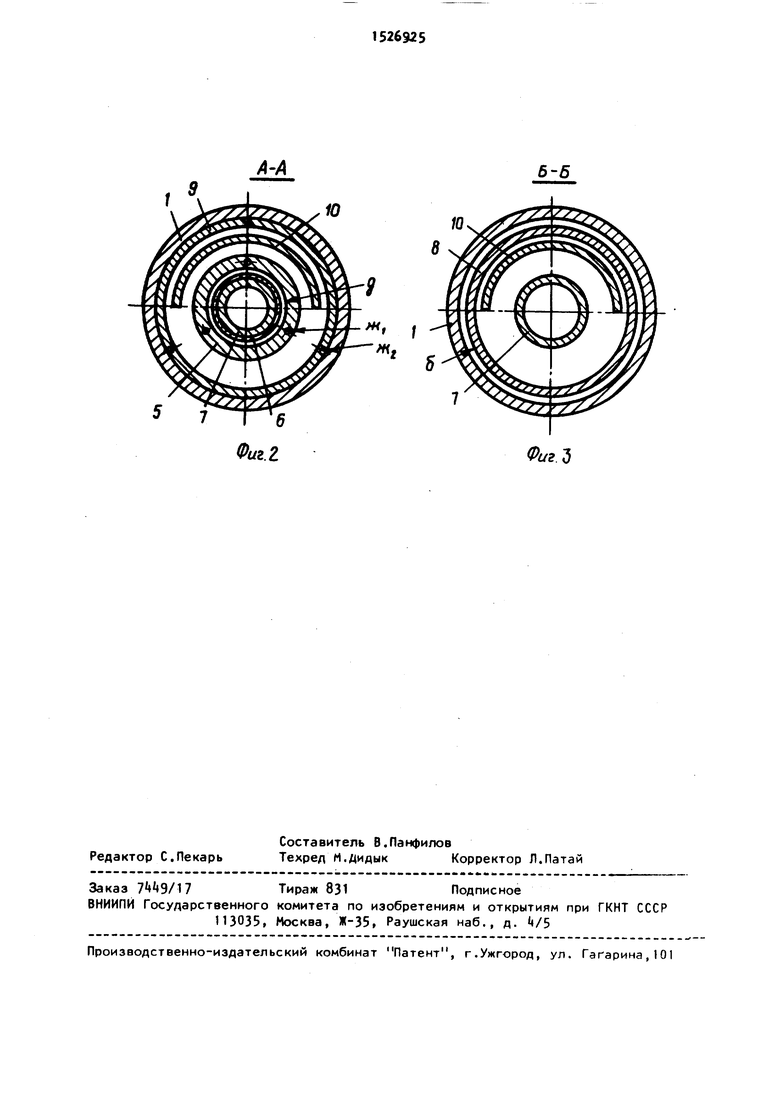

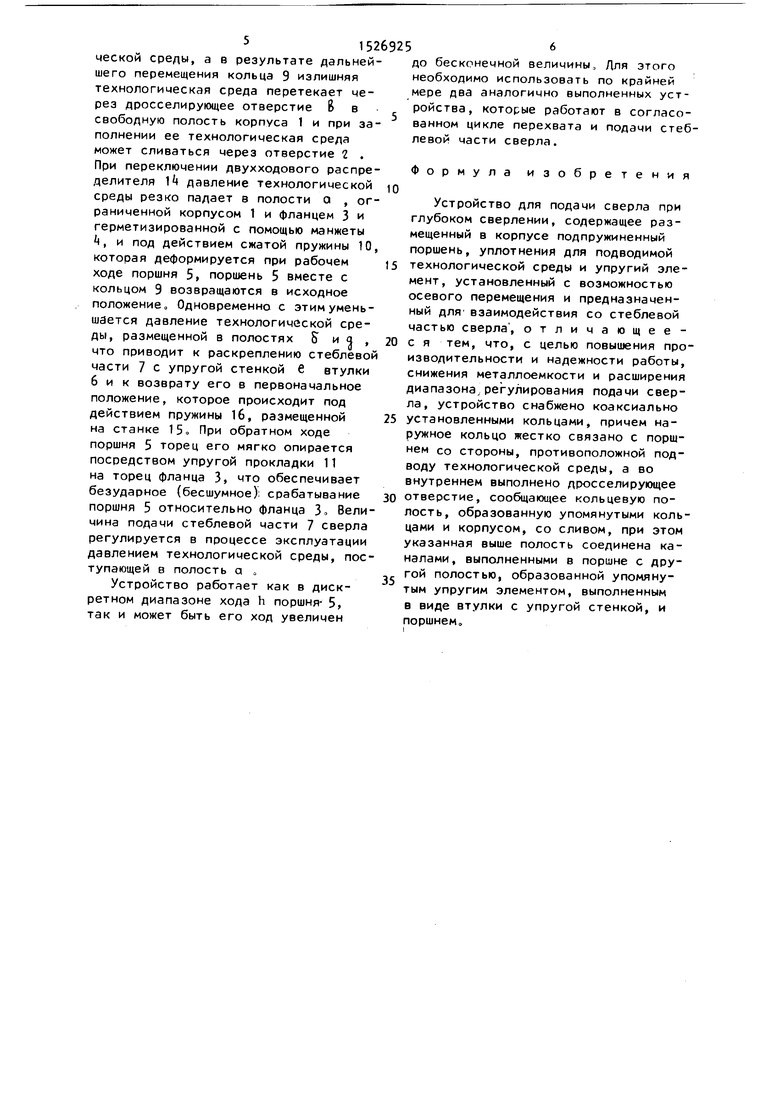

На фиг. 1 показано устройство, разрез; на фиг. 2 и 3-сечения А-А и Б-Б на фиг. 1 соответственно.

Устройство состоит из неподвижного корпуса 1, закрепленного в специальной стойке 2 станка, фланцев 3, |В которых размещены уплотнительные манжеты А, установленного между фланцами 3 поршня 5, а также втулки 6 с упругой стенкой, входящей в цилиндрическую расточку ступицы поршня 5. Поршень 5 охватывает стеблевую часть 7 сверла. С противоположного торца поршня 5, обращенного к полости а подвода технологической среды, размещены коаксиально кольца 8 и 9.

Внутреннее кольцо 8 запрессовано на расточке фланца 3 и с помощью его образована кольцевая полость 5

В зоне торца фланца 3 выполнено дросселирующее отверстие о , а в самом фланце - сливное отверстие г,.

Наружное кольцо 9 связано жестко с поршнем 5 и установлено с возможностью осевого перемещения вместе с поршнем 5 вдоль кольцевой полости о . С помощью втулки 6 с упругой стенкой 6 образована другая полость J , которая соединена через выполненные в поршне 5 и кольце 9 каналы Ж, и Xj с кольцевой полостью 5 . Внутри колец 8 и 9 установлена возвратная пружина 10, которая своими торцами контактирует с торцами фланца 3 и поршнем 5. На торце поршня 5 установ- tieHa упругая прокладка 11 , служащая для смягчения соударений контактирующих торцов поршня 5 и фланца 3 (правого) , на котором,размещен штуцер 12. Поршень 5 образует в корпусе 1-вместе

с фланцем 3 гидрополость подвода а технологической среды, которая нагнетается через штуцер 12 посредством центральной магистрали от насосной станции 13. В магистрали насосной станции 13 установлен двухходовой распределитель И. Полость q соединена в начале хода поршни 5 с полостью о через выполненный канал ц „ Для возврата стеблевой части 7 сверла на станке 15 размещена пружина 1б, опирающаяся в торец бурта стеблевой части 7.

Под действием давления технологической среды, поступающей от насосной станции 13 через двухходовой распределитель и штуцер 12 в полость а .поршень 5 начинает перемещаться вдоль корпуса 1. Одновременно технологическая среда поступает через каналы LJ и 1 в кольцевую полость и

5

0

5

0

5

0

5

каналы ж

также лозаполняет через лость q , ограниченную втулкой 6 с упругой стенкой 6 . После прохождения поршнем 5 канала и образуются замкнутые полости & и 4 . При дальнейшем переме1 (ёнии торец кольца 9, жестко закрепленного на перемещающемся поршне 5, срздает давление технологической среды в кольцевой полости S , образованной с помощью кольца 8 и закрепленного на корпусе 1 фланца 3, и соответственно в полости j , ограниченной втулкой 6 с упругой стенкой е „ Это обеспечивает за счет значительного превышения площади поршня 5 в полости а над площадью торца кольца 9 увеличение зажимного усилия стеблевой части 7 сверла посредством упругой стенки е втулки 6 о

При этом усилие зажима стеблевой части 7 сверла зависит не только от превышения площади поршня 5 над площадью поперечного сечения кольцевой полости S , но и от давления подводимой в полость а технологической среды. Усилие зажима стеблевой части 7 обеспечивает при дальнейшем перемещении поршня 5 их совместное перемещение вдоль корпуса 1, закрепленного в специальной стойке 2 станка, Ход h поршня 5 определяется в основном длиной колец 9 и 8,,

При перемещении кольца 9 в кольцевой полости б за счет выг1олнения дросселирующего отверстия Ь создается постоянное давление технологической среды, а в результате дальнейшего перемещения кольца 9 излишняя технологическая среда перетекает через дросселирующее отверстие В в свободную полость корпуса 1 и при заполнении ее технологическая среда может сливаться через отверстие 2 . При переключении двухходового распределителя И давление технологической среды резко падает в полости Q , oi- раниченной корпусом 1 и фланцем 3 и герметизированной с помощью манжеты , и под действием сжатой пружины 10, которая деформируется при рабочем ходе поршня 5, поршень 5 вместе с кольцом 9 возвращаются в исходное положение. Одновременно с этим уменьшается давление технологической среды, размещенной в полостях 5 и а , что приводит к раскреплению стеблевой части 7 с упругой стенкой 6 втулки 6 и к возврату его в первоначальное положение, которое происходит под действием пружины 16, размещенной на станке 15 При обратном ходе поршня 5 торец его мягко опирается посредством упругой прокладки 11 на торец фланца 3, что обеспечивает безударное (бесшумное); срабатывание поршня 5 относительно фланца 3 Величина подачи стеблевой части 7 сверла регулируется в процессе эксплуатации давлением технологической среды, поступающей в полость а о

Устройство работает как в дискретном диапазоне хода h поршня- 5, так и может быть его ход увеличен

до бесконечной величины. Для этого необходимо использовать по крайней мере два аналогично выполненных устройства, которые работают в согласованном цикле перехвата и подачи стеблевой части сверла.

Формула изобретения

Устройство для подачи сверла при глубоком сверлении, содержащее размещенный в корпусе подпружиненный поршень, уплотнения для подводимой технологической среды и упругий элемент, установленный с возможностью осевого перемещения и предназначенный для взаимодействия со стеблевой частью сверла , отличающее- с я тем, что, с целью повышения производительности и надежности работы, снижения металлоемкости и расширения диапазона,регулирования подачи сверла, устройство снабжено коаксиально установленными кольцами, причем наружное кольцо жестко связано с поршнем со стороны, противоположной подводу технологической среды, а во внутреннем выполнено дросселирующее отверстие, сообщающее кольцевую полость, образованную упомянутыми кольцами и корпусом, со сливом, при этом указанная выше полость соединена каналами, выполненными в поршне с другой полостью, образованной упомянутым упругим элементом, выполненным в виде втулки с упругой стенкой, и поршнем.

10

6-5

f

5

Фагд

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

| Сверло для кольцевого сверления отверстий со сложной поверхностью | 1987 |

|

SU1419825A1 |

| Устройство для направления инструмента и подвода СОЖ в станках для глубокого сверления | 1987 |

|

SU1495016A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| Устройство для направления инструмента с подводом смазочно-охлаждающей жидкости (СОЖ) при глубоком сверлении | 1985 |

|

SU1348079A1 |

| ГЛАВНЫЙ ТОРМОЗНОЙ ТАНДЕМ-ЦИЛИНДР | 1971 |

|

SU309494A1 |

| Устройство для глубокого сверления | 1986 |

|

SU1421470A1 |

| СЕЙСМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2161810C1 |

Изобретение относится к обработке металлов резанием, в частности к оборудованию, предназначенному для сверления глубоких отверстий. Целью изобретения является повышение производительности, надежности в работе и снижение металлоемкости за счет сокращения времени на переналадку режимов подачи и использования повышенного давления технологической среды как для зажима стеблевой части сверла, так и для его подачи. При подаче технологической среды в полость а поршень 5, перемещаясь, сжимает пружину 10 и создает повышенное давление в полостях б и связанной с ней полости д. Слив из полости б осуществляется через дросселирующее отверстие в и канал г. Обеспечение повышенного давления в полости д повышает надежность зажима стеблевой части сверла. Величина подачи и усилие зажима регулируются давлением подводимой технологической среды. 3 ил.

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-04—Подача