I

Изобретение относится к электроэрозионной приработке сопрягаемых пар механизмов с большим передаточным отношением, в частности червячных, и может быть использовано в машиностроении, станкостроении, судостроении, автомобилестроении и других отраслях промышленности.

Цель изобретения - повьш1ение точности приработки сопрягаемых червячных пар путем ,исключения эрозионного процесса в зоне сопряжения

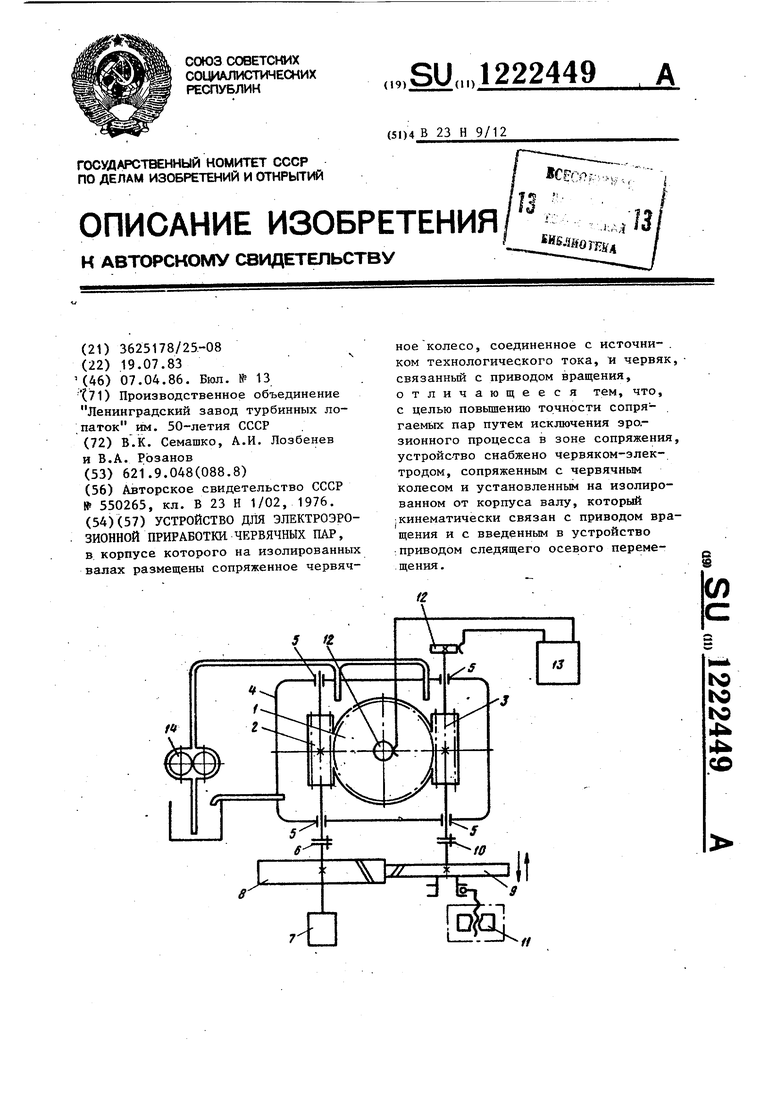

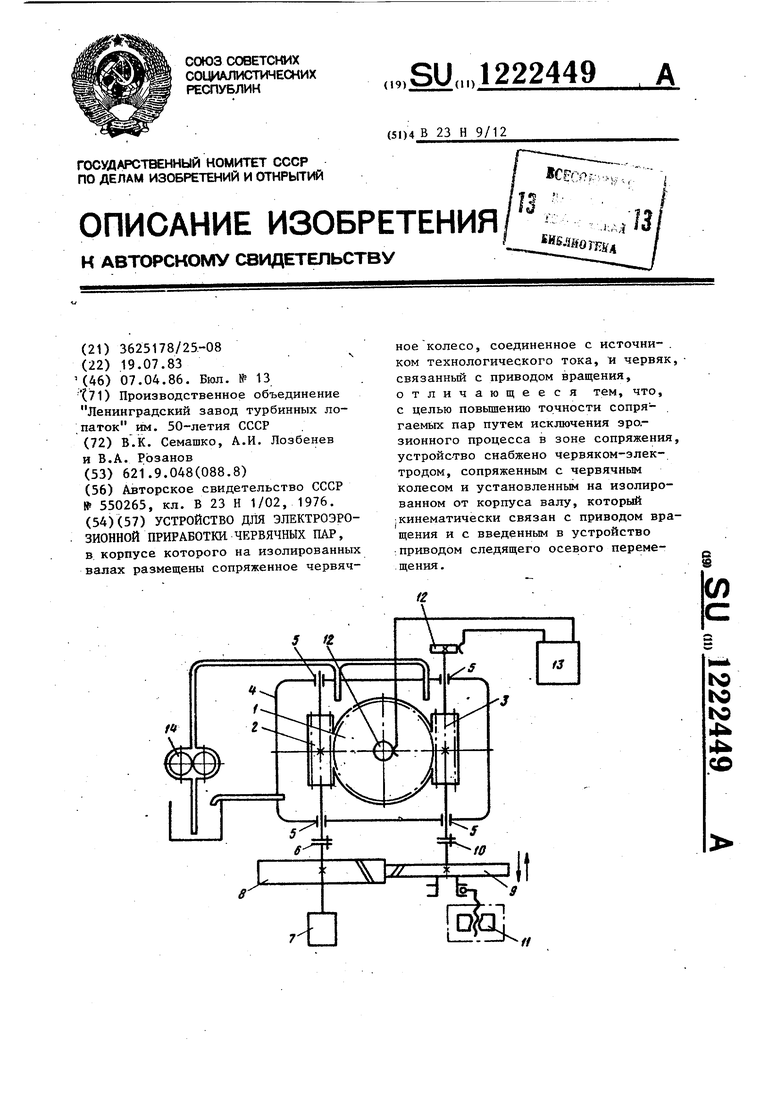

На чертеже приведена схема устройства для обработки сопрягаемых червячных пар.

Устройство содержит червяк 1 (или штатный червяк), штатное колесо 2 и дополнительный червяк-электрод 3, которые установлены в корпусе 4 на опорах 5, изолированных от корпуса 4. Черв-як 1 соединен с помощью специальной муфты 6 с валом приводного электродвигателя 7, на котором укреплено косозубое зубчатое колесо 8.

Последнее зацеплено с колесом 9 аналогичной конструкции. Вал зуб- чатого колеса 9 через специальную муфту 10 соединен с валом технологического червяка 3. Вал зубчатого колеса 9 связан с механизмом 11 осевого перемещения, например, следящим электроприводом. На валах червячного колеса 2 и червяка 3 укреплены щеточные токоподводы 12, подключенные к электроэрозионному генератору 13. В зоны зацепления червячного колеса 2 с червяком 1 и червяком-электродом 3 подведены трубопроводы от системы 14 подачи очистки масла.

Червяк-электрод 3 и червяк 1 свзаны жесткой кинематической связью при помощи зубчатых колес 8 и 9, которые выполнены косозубыми, .при этом червяк 3- выполнен из эрозионн стойкого материала, а колесо 2 - из материала равнопрочного с мате.риалом червяка 1. i

. Устройство работает следующим образом.

Включ ением приводного электродвигателя 7 приводят во вращение червяк 1 и зубчатое колесо 8, а та же штатное колесо 2. Косозубое колесо. 8 передает вращение колесу 9, вращение которого передается червяку-электроду 3. В зоны зацеплений

2224492

червяка 1, колеса 2 и червяка 3 от системы 14 подают индустриальное масло, а затем включают источник 13 технологического тока. После

5 включения последнего между зубьями червяка 3 и штатного колеса 2 начинается электроэрозионньм процесс, приводящий к исправлению параметров и профиля зубьев колеса 2.

10 При перемещении колеса 9 вдоль оси происходит его разворот по отношению к колесу 8. Червяк 3 также разворачивается вокруг своей оси, в результате чего изменяется зазор)5 между витками червяка 3 и штатного колеса 2. С помощью механизма 11 устанавливают зазор между профильными поверхностями червяка-электрода 3 и -колеса 2, который необходим

20 для образования масляного клина, используемого в качестве межэлектродного промежутка для осуществления электроэрозионного съема металла с поверхности колеса.

25 За счет образования бокового зазора червяк 3 не несет механических нагрузок. Так как червяк 3 выполнен из эрозионностойкого материала, например графита, чугуна, то в про30 цессе обработки подключение к червяку 3 источника 13 обеспечивает- равномерный износ технологического червяка и колеса 2, при этом износ штатного червяка 1 исключен полностью, благодаря.чему точность геометрии зацепления его со штатным колесом повышается в процессе обработки. При этом съем металла происходит в местах сопряжения технологического червяка 3 со штатным колесом 2 по закону отклонения движения штатного червяка 1 в соответствии с кинематической погрешностью колеса 2 за счет кинематической связи штатного 1 и технологического 3 червяков, что не приводит к увеличению кинематической погрешности колеса 2 и, следовательно, / сопрягаемой пары: штатньй червяк 1 и штатное колесо 2.

Регулирование зазора между технологическим червякам 3 и штатным колесом 2 исключает возникновение электрических коротких замыканий между сопрягаемыми поверхностями, .

55 что является особенно осущественным при электрообработке червячных передач, так как в этом случае сопря- .жение идет по плоскостям.

35

40

45

J12224494 .

Так как в процессе обработки дачи за счет обеспечения возмож- штатный червяк 1 не претерпевает нести выполнения штатного колеса износа, т.е. сохраняет высокую чис- 2 из материала, равнопрочного ма- тоту поверхности и прочности, это териалу червяка 1, например, из

позволяет повысить прочность пере-5 закаленных легированных сталей.

г . Составитель Н.Глаголев Редактор Н.Бобкова Техред Л.Олейник Корректор Г.Решетник

Заказ 1649/13 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делем изобретений и открытий 113035, Москва, Ж-35, Рауйская наб. д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной приработки зубчатых колес | 1989 |

|

SU1713765A1 |

| Устройство для электроэрозионной приработки | 1989 |

|

SU1731487A1 |

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Устройство орбитального перемещения при электроэрозионной обработке | 1982 |

|

SU1068246A1 |

| Устройство для электроэрозионной приработки зубчатых колес | 1987 |

|

SU1526938A1 |

| Способ электроэрозионной приработки сопрягаемых деталей | 1976 |

|

SU550265A1 |

| Устройство для электроэрозионной приработки | 1985 |

|

SU1364417A1 |

| Устройство для электроэрозионной приработки сопряженных элементов машин | 1981 |

|

SU1004059A1 |

| Способ электроэрозионной обработки зубчатых колес и устройство для его осуществления | 1979 |

|

SU901006A1 |

| МЕХАНИЗМ ДЕЛЕНИЯ | 1971 |

|

SU319421A1 |

| Способ электроэрозионной приработки сопрягаемых деталей | 1976 |

|

SU550265A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1983-07-19—Подача