Изобретение относится к углеродной промыпшенности и может быть использовано для получения графнтированных изделий.

Цель изобретения - улучшение физи ко-механических характеристик готовых изделий, а также экономия сьфья и энергии.

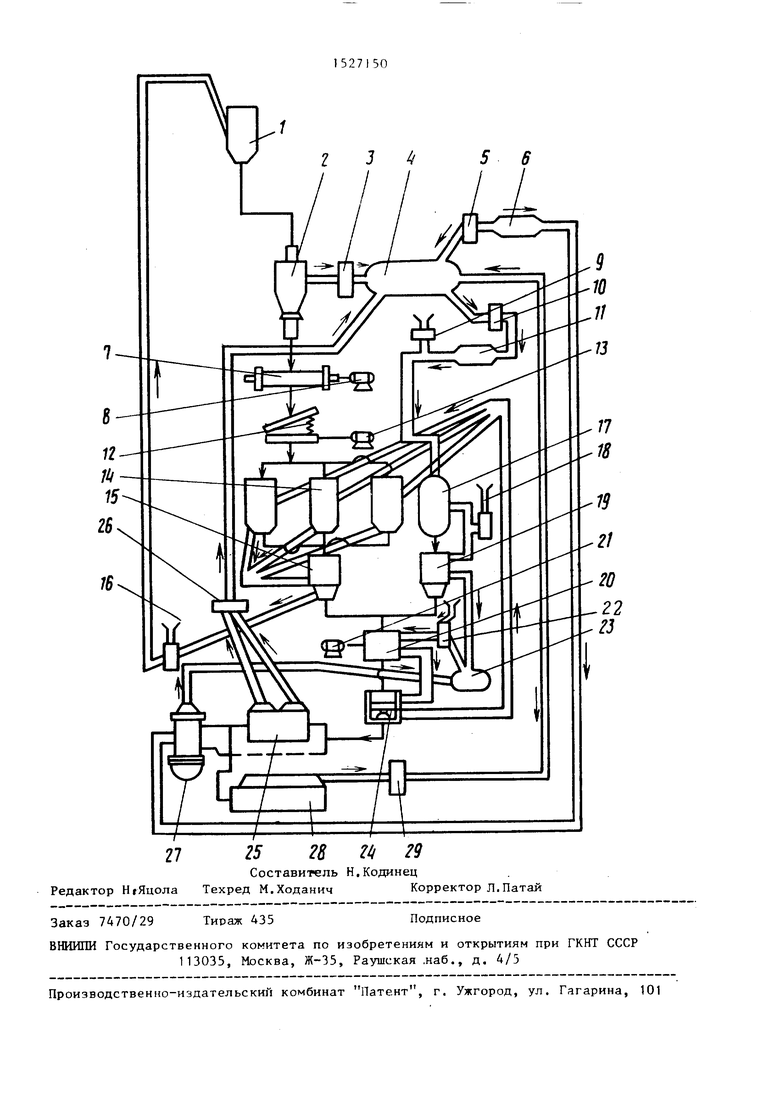

На чертеже изображена схема линии для получения графитированных изделий.

Линия содержит бункер-накопитель 1 для кокса, например нефтяного, прока- лочную печь 2, вентилятор 3, аккумулирующий резервуар 4, который , в

свою очередь, через вентилятор 5 связан, с промежуточнкм резервуаром 6. Линия содержит также мельницу 7, например шаровую, с приводом 8, воздушный ввод с вентилятором 9, вентилятор 10, установленный на выходе из резервуара 4, промежуточный резервуар 11, грохот 12 с приводом 13, бункеры 14 для хранения различных фракций кокса, дозировочный узел 15 для кокса, на выходе которого размещен воздушный ввод с вентилятором 16, пекоплавитель 17, снабженный возду1пным вводом с вентилятором 18, дозировочный узел 19 для пека и смеситель 20

с приводом 21. На входе в рубашку Смесителя 20 размещен воздушный ввод с вентилятором 22, связанным с промежуточным резервуаром 23. Линия снабжена также прессом 24, печью 25 для обжига с вентилятором 26, установленным в ее сбросовом канале, автоклавом 27 для пропитки изделий, например, каменноугольным пеком, графита- ционной печью 28 с вентилятором 29, установленным в ее сбросовом канале.

Линия работает следующим образом.

Исходный кокс, полученный по жесткому режиму пиролиза, поступает в бункер-накопитель 1, откуда его подаст в прокалочную печь 2, например ретортную, температура отходящих газов с которой колеблется от 200 до , затем - на барабанную mapoByii мельницу 7 Кеннеди, далее - на грохот (или грохоты) 12, где выделяют, например, фракции -1,2 + 0,5 мм и -0,5м (пылевая фракция выводится из мельницы 7 пневмоудалением). Фракции коксо- Bofi шихты хранят в бункерах 14, откуда их подают в дозировочный узел 15 для кокса, а из него - в смеситель 20 Одновременно в этих связующее (в данном случае каменноугольный пек марки А) из пекоплавителя 17 при 150-160°С (до ) через дозировочный узел 19 для пека, представляющий собой, например, вентиль с паровой рубашкой, также поступает в смеситель 20. После смешивания, например, при 120°С в течение 1,5 ч коксо-пековую массу подают на пресс 24 для прессования прошивного или глухую матрицу. Спрессованные заготовки, например, диаметром 260 и высотой 380 мм, загружают в печь 25 для обжига и термообрабаты- вают при равномерном подъеме температуры до 1000°С за ПО ч и выдержке при этой температуре в течение 20 ч. Обожженные заготовки нагревают затем до загружают в автоклав 27, откачивают до остаточного давления 130 мм рт.ст. заливают, например, каменноугольным пеком марки А, подают давление в 6 атм и выдерживают в течение 5 ч.

Цикл обжиг-пропитка осуществляют 2-3 раза с последующей графитацией в графитадионной печи 28, При этом

Сбросовые газы от прокалочной печи 2 с температурой 200-250°С, от печи 25 для обжига с температурой 150°С для многокамерного варианта и для

Q

0 5 Q

5

0

5

индивидуальных камер, от графитаци- онной печи 28 с температурой 300- с помощью вентиляторов 3,26 и 29 соответственно с производительностью, например, 20 м /мин подают в . акумулирующий резервуар 4, где происходят их перемешивание, при этом температура их усредняется и составляет 190-220°С, Далее с помощью вентилятора 5 (для индивидуального варианта нагрева автоклава 27) эти газы подают в промежуточный резервуар 6, откуда по мере необходимости с помощью . специального вентилятора (не показан) вводят в рубашку автоклава 27 ,обеспечивая пропитку изделия на верхнем пределе температурного интервала, т.е, при 210-220 С.

При слишком высокой температуре газов возможно также использование дополнительного воздушного ввода вентилятором для разбавления воздухом. Аналогично горячие газы из аккумулирующего резервуара 4 подают через , вентилятор 10 в промежуточный резервуар 11 и смешивают с воздухом из воздушного ввода с вентилятором 9, доводят до 180-190°С, после чего подают в рубашку пекоплавитель 17, Далее охлажденные на 20-30 0 газы поступают в дозировочный узел 19, затем - в промежуточный резервуар 23, куда также поступают газы из автоклава 27 с температурой 190-200 С. Из резервуара 23 через трубопровод с воздушными вводом и вентилятором 22 подают горячие газы с температурой 150- 160 С в рубашку смесителя 22, обеспечивая смешивание коксо-пековой массы при 130-140 С, При этом газы охлаждаются до Т00-120 С и, пройдя через пресс 24, поступают в рубашки бункеров 14, в дозировочный узел 15, а затем, охладившись до 60-80°С, с помощью вентилятора 16 - в бункер 1, на -- гревая исходный кокс, отдавая ему свое тепло и таким образом, снижая затраты тепла на его последующий нагрев,

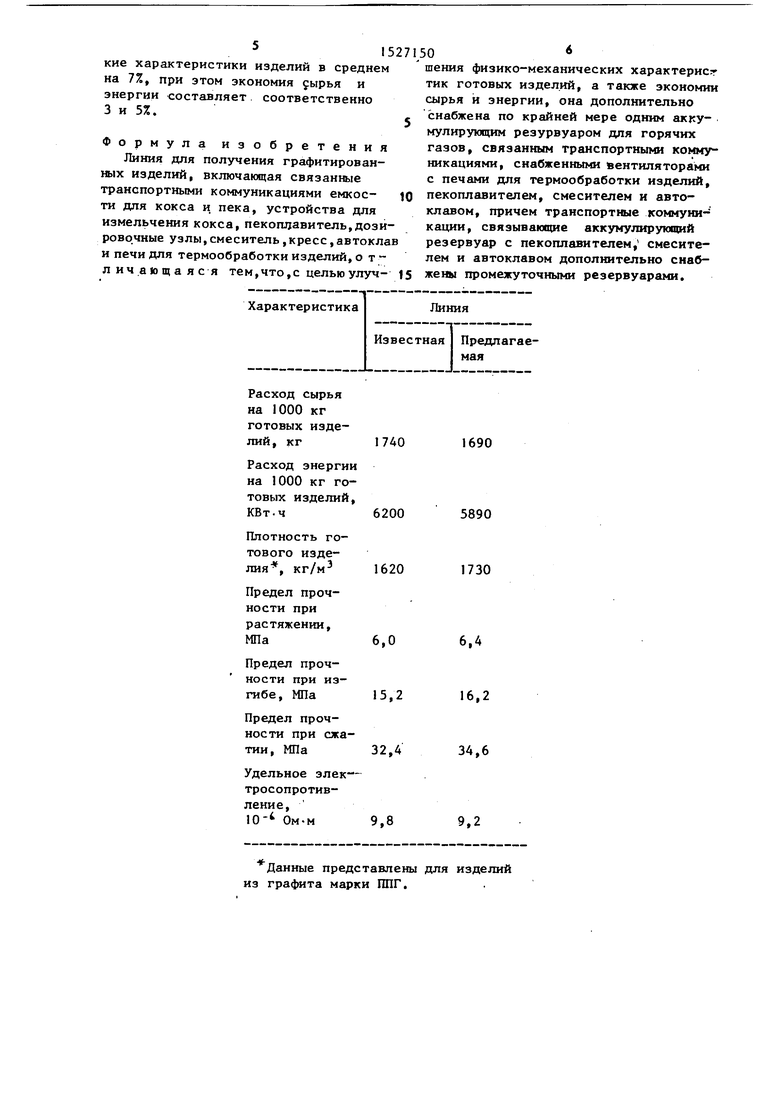

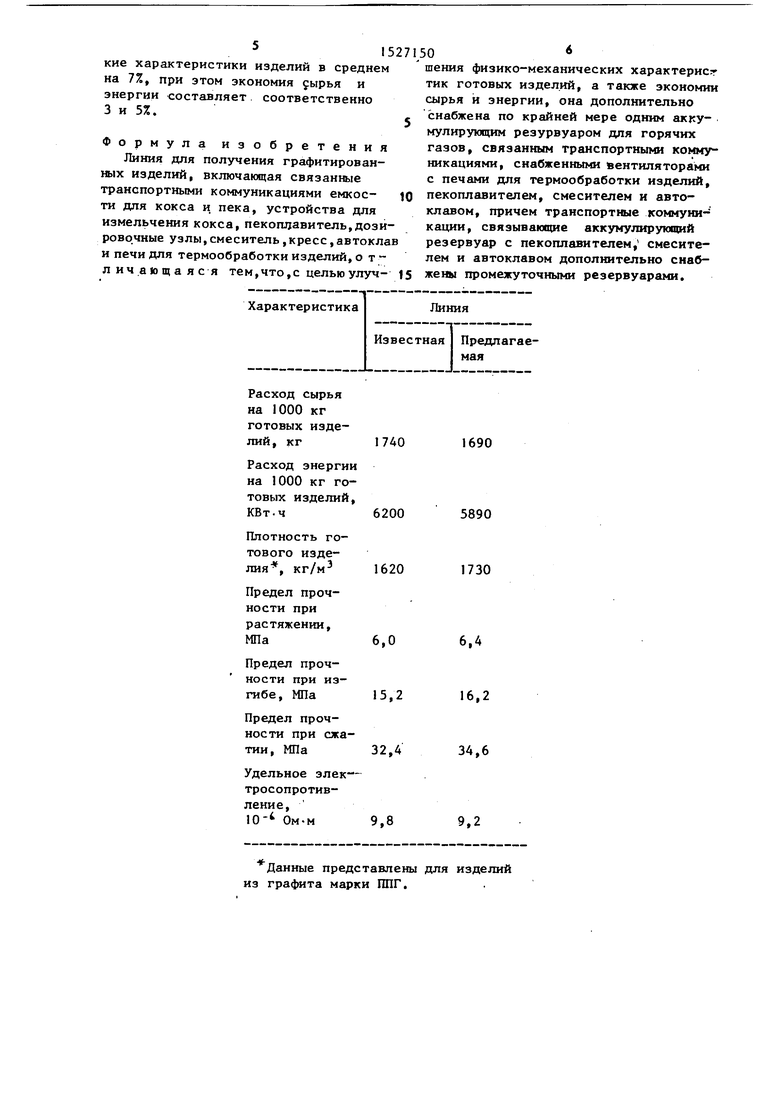

В таблице представлены данные по физико-мехаиическим характеристикам изделий, полученных с помощью изве - стной и предлагаемой линий, а также сравнительные данные по расходу сырья |И энергии.

Из представленных в таблице данных следует, что предлагаемая линия позволяет улучшить физико-механичес5I 5271

кие характеристики изделий в среднем на 7%, при этом экономия 9ырья и энергии составляет соответственно 3 и 5%.

Формула изобретения Линия для получения графитирован- ных изделий, включающая связанные транспортными коммуникациями емкое- to ти для кокса и. пека, устройства для измельчения кокса, пекопцавитель.дози- рово.чные узлы,смеситель,кресс,автоклав и печи для термообработки изделий, отличающаяся тем,что,с цельюулуч- 15

0

ения физико-механических характерист тик готовых издел.ий, а также экономии сырья и энергии, она дополнительно снабжена по крайней мере одним ак|су- мулирующим резурвуаром для горячих газов, связанным транспортными коммуникациями, снабженными вентиляторами с печами для термообработки изделий, пекоплавителем, смесителем и автоклавом, причем транспортные коммуникации, связываю1цие аккумулирующий резервуар с пекоплавителем, смесителем и автоклавом дополнительно снабжены промежуточными резервуарами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ обжига мелкозернистых углеродсодержащих заготовок | 1985 |

|

SU1286513A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Способ получения графитированных изделий из углеродсодержащей массы | 1990 |

|

SU1818299A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

Изобретение относится к углеродной промышленности и может быть использовано для получения графитированных изделий. Цель - улучшение физико-механических характеристик готовых изделий, экономия сырья и энергии. Изобретение описывает линию для получения графитированных изделий, включающую связанные транспортными коммуникациями емкости для кокса и пека, устройства для измельчения кокса, пекоплавитель, дозировочные узлы, смеситель, пресс, автоклав, печи для термообработки изделий, а также аккумулирующий резервуар для горячих газов, связанный транспортными коммуникациями, снабженными вентиляторами, с печами для термообработки, пекоплавителем, смесителем и автоклавом. Причем транспортные коммуникации, связывающие аккумулирующий резервуар с пекоплавителем, смесителем и автоклавом, дополнительно снабжены промежуточными резервуарами. Изобретение позволяет улучшить физико-механические характеристики изделий в среднем на 7%, при этом экономия сырья и энергии составляет соответственно 3 и 5%. 1 табл., 1 ил.

Данные представлены для изделий из графита марки ППГ.

2725 2В 2li 9

Составитель Н.Кодинец Редактор НгЯцола Техред М.ХоданичКорректор л.Патай

Заказ 7470/29

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская ,наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Чалых Е.Ф | |||

| Технология углегра- фитовых материалов | |||

| - М | |||

| : Металлург- издат, 1963, с.264-266 | |||

| Шулеков С.В | |||

| Физика углеграфито- вых материалов | |||

| - М.: Металлургия, 1972, с.39. |

Авторы

Даты

1989-12-07—Публикация

1987-08-11—Подача