Изобретение относится к эмалированию стальных резервуаров.

Цель изобретения - повьппение адгезии покрытий с поверхностью резервуаров, подвергающихся эмалированию

Способ иллюстрируется следующими примерами.

Пример 1. Резервуар емкостью 16 м , изготовленный из стали СТ-3 толщиной 5 мм,помещают в дробеструйную камеру и производят очистку внутренней поверхности от лакокрасочных материалов. Затем резервуар устанавливают на роликоповоротный стенд и производят вышлифовку с помощью пнев- мошлифовальной машины. На внутреннюю поверхность наносят пульвелизатором слой жаростойкой защитной суспензии толщиной 5 мм.

Далее резервуар помещают в электропечь и производят черновой отжиг при в течение 6 мин. Затем печь отключают и температуру снижают до 700°С. Вторично производят нагрев до 800°С и снова отключают печь и снижают температуру до 700 С. После

третьего нагрева резервуар переносят в охладительную камеру для охлаждения

Охлажденный резервуар помещают в дробеструйную камеру, где производят дробеструйную очистку внутренней поверхности. Затем очищенная площадь подлежит доводке. Далее резервуар помещают в дробеструйную камеру для чистовой дробеструйной обработки.

Резервуар устанавливают на ролико- поворотный стенд и наносят слой эмали Эмалевый слой сушат горячим сжатым воздухом. Далее резервуар загружают в электропечь для обжига. Операции нанесения эмали, сушка и обжиг в печи повторяются,

П р и м а р 2. Резервуар емкостью 16 м , изгoтoвJIeннь й из стали СТ-3 толпщной 6 мм, помещают в дробеструй- ную камеру и производят очистку внутренней поверхности от лакокрасочных материалов. Затем резервуар устанавливают на роликоповоротньц стенд и производят выи1лифовку с помощью иневмоштифовальной машины. На внутреннюю поверхность пульверизатором наносят слой жаростойкой суспензии толщиной 4 мм.

Далее резервуар iioMen/.aiJT в электро печь и производят черновой отжиг при 810°С в 5 мин. Затем печь отключают и температуру снижают до 720 С. вторично пронзв .,ят нагрев до 810°С и снова отключают печь и снижают температг : V до 720°С. После третьего нагрева рез , jyap переносят в охладительную камору для охлаждения. Охлажденный резервуар помещают в дробеструйную камеру, где производят дробеструйную очистку внутренней поверхности. Затем очип1;енная поверхность подлежит доводке. Далее резервуар помещают в дробеструйную камеру для чистовой дробеструйной обработки

Резервуар уста}1аглива1от на ролико поворотный стенд и наносят слой эмали. Эмалевый слой сушат горячим сжатым воздухом. Далее резервуар загружают в электропечь для обжига. Операция нанесения эмали, сушка и обжиг в печи повторяются.

П р и м е р 3. Резервуар спкостою 16 м, изготовленный из стали СТ-3 толщиной 5 мм, помещают в дробеструй- ную камеру и производят очистку внутренней поверхности от лакокрасочных материалов. Затем резервуар устанав

5

д

0

0

ливают на роликоповоротный стенд и производят вьшшифовку с помощью пнев- мошлифовальной машины. На внутреннюю поверхность наносят пульверизатором слой суспензии толщиной 5 мм.

Далее резервуар помещают в электропечь и производят черновой отжиг при 840 С в течение 5 мин. Затем печь отключают и температуру снижают до 700 С. Происходит деформация тела резервуара. Таким образом, отжиг при температуре 840 С, превышакнцей , приводит к отрицательному эффекту.

П р и м е р 4. Резервуар емкостью 16 м , изготовленный из стали СТ-3 толщиной 6 мм, помещают в дробеструйную камеру и производят очистку внутренней поверхности от лакокрасочных материалов. Затем резервуар устанавливают на роликоповоротный стенд и производят вьшшифовку с помощью пнев- мошлифовальной машины. На внутреннюю поверхность наносят пульверизатором слой жаростойкой суспензии толщиной 6 мм. Далее резервуар помещают в печь и производят однократный черновой обжиг при 810°С в течение 6 мин„ В дальнейшем операции производятся по существующей технологии. Однократный отжиг приводит к тому, что поверхность получается непригодной для эмалирования.

П р и м е р 5. Резервуар емкостью 16 м , изготовленный из стали СТ-3 толщиной 5 мм, помещают в дробеструйную камеру и производят очистку внутренней поверхности от лакокрасочных материалов. Затем резервуар устанавливают на роликоповоротный стенд и производят вьшшифовку с помощью пне- вмопшифовальной машины. На внутреннюю поверхность наносят пульверизатором слой суспензии толщиной 5 мм. Далее резервуар помещают в печь и производят четырехкратный черновой отжиг при 800 С в течение 6 мин. В дальнейшем все операции производятся по сущест- зующей технологии. Четырехкратный отжиг приводит к тому, что качество эмалирования остается хоропшм, как и при троекратном черновом отжиге, но увеличивается расход электроэнергии, что является нецелесообразным,

П р и м е р 6, Резервуар емкостью 16 м , изготовленный из стали СТ-3 толщиной 5 мм, помещают в дробеструйную камеру и производят очистку внутренней поверхности от лакокрасочных

515

материалов. Затем резервуар устанавлвают на роликоповоротный стенд и производят вьшшифовку с помощью пневмо- шлифовальной машины. На внутреннюю поверхность наносят пульверизатором жаростойкий слой суспензии толщиной 4 мм.

Далее резервуар помещают в электропечь и производят черновой отжиг при в течение 6 мин. Затем печь отключают и температуру снижают до . Вторично производится нагрев до . После этого резервуар переносят в охладительную камеру для охлаждения . Далее все процессы проводят по примеру 1. Двухкратный черновой отжиг приводит к получению некачественного эмалированного покрытия.

Пример. Резервуар емкостью 16 м, изготовленный из стали СТ-3 толщиной 6 мм, помещают в дробеструйную камеру и производят очистку внутренней поверхности от лакокрасочных материалов. Затем резервуар устанавливают на роликоповоротный стенд и производят вьшшифовку с помощью пнев- моюпифовальной машины. Операция нанесения слоя суспензии не производится о Далее резервуар помещают в электропечь и производят все операции по примеру 1.

Ввиду того, что резервуар изготовлен из стали СТ-3, при обжиге эмали поверхность окисляется и вьщеляющие пары водорода повреждают эмалевую поверхность таким образом эмалирование резервуаров из стали.

В качестве жаростойкой защитной суспензии могут быть использованы следующие составы, %:

Железная руда Мел

Нитрит натрия Глина огнеупорная Вода

8

А1

1.5

8

Остальное

5

0

Q

5

0

5

0

5

2Железная руда8 Мел 41 Марганцевокислый

калий1,5

Бура8

ВодаОстальное

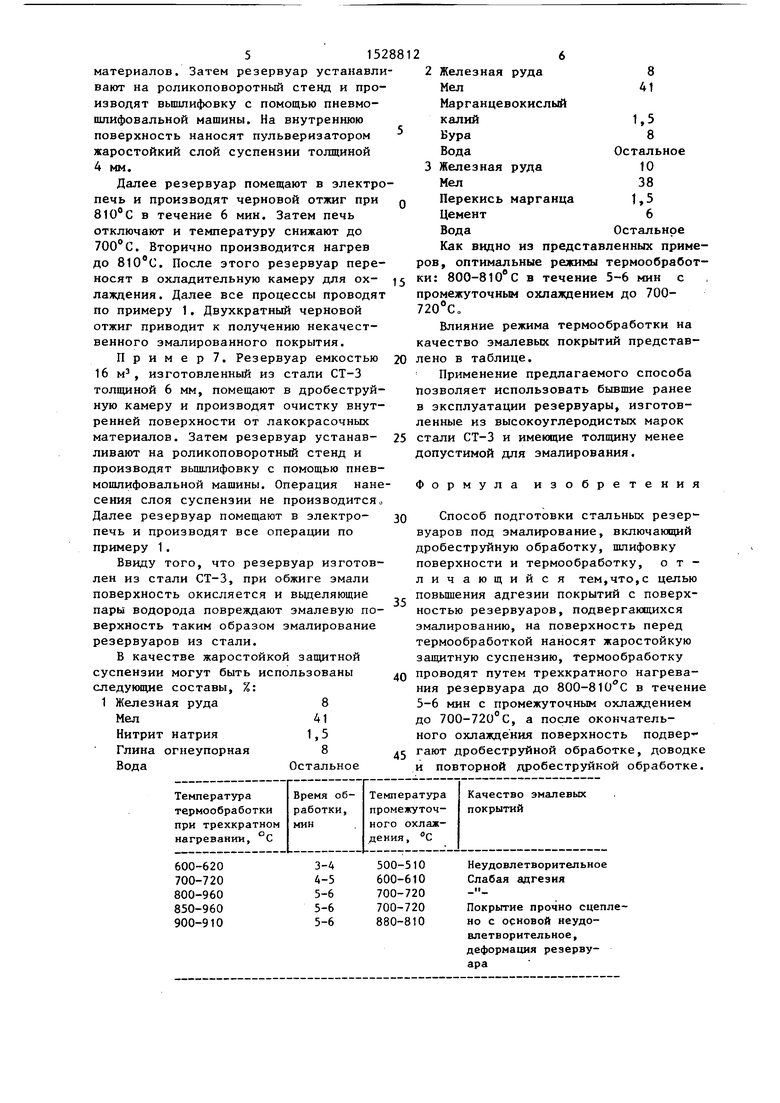

3Железная руда10 Мел 38 Перекись марганца 1,5 Цемент6 Вода Остальное Как видно из представленных примеров, оптимальные режимы термообработки: 800-810°С в течение 5-6 мин с промежуточным охлаждением до 700-

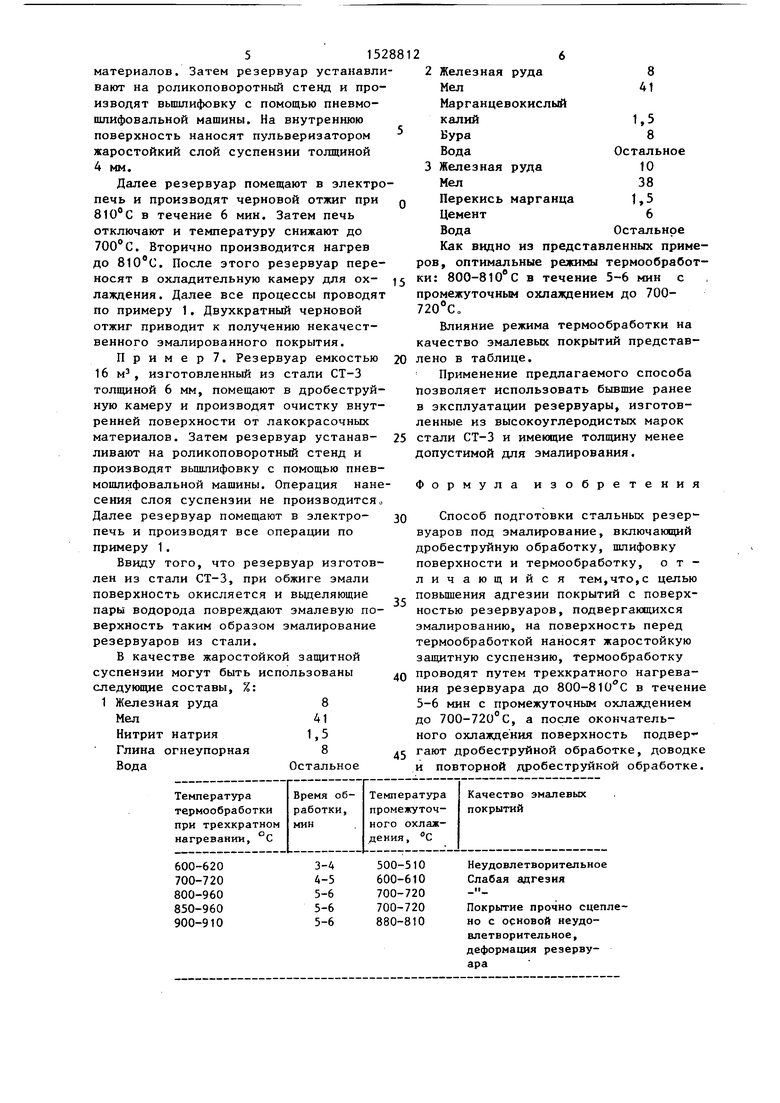

Влияние режима термообработки на качество эмалевых покрытий представлено в таблице.

Применение предлагаемого способа позволяет использовать бывшие ранее в эксплуатации резервуары, изготовленные из высокоуглеродистых марок стали СТ-3 и имеющие толпщну менее допустимой для эмалирования.

Формула изобретения

Способ подготовки стальных резервуаров под эмалирование, включающий дробеструйную обработку, шлифовку поверхности и термообработку, отличающийся тем,что,с целью повьш1ения адгезии покрытий с поверхностью резервуаров, подвергаюошхся эмалированию, на поверхность перед термообработкой наносят жаростойкую защитную суспензию, термообработку проводят путем трехкратного нагревания резервуара до 800-810 С в течение 5-6 мин с промежуточным охлаждением до 700-720°С, а после окончательного охлаждения поверхность подвер- гают дробеструйной обработке, доводке и повторной дробеструйной обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| СПОСОБ БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2009 |

|

RU2413794C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1989 |

|

RU2027795C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2528625C1 |

| СПОСОБ ДВУСТОРОННЕГО БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ФИГУРНЫХ ТРУБ МАЛОГО ДИАМЕТРА С РЕЗЬБОВЫМИ КОНЦАМИ | 1997 |

|

RU2136780C1 |

| УНИВЕРСАЛЬНАЯ ПОТОЧНАЯ ЛИНИЯ ИЗОЛЯЦИИ ТРУБ | 2002 |

|

RU2199694C1 |

| Способ подготовки поверхности стали перед эмалированием | 1985 |

|

SU1306977A1 |

| Способ подготовки поверхности стали перед эмалированием | 1986 |

|

SU1381197A1 |

Изобретение относится к эмалированию стальных резервуаров. Цель изобретения - повышение адгезии покрытий с поверхностью резервуаров, подвергающихся эмалированию. Способ подготовки стальных резервуаров под эмалирование включает дробеструйную обработку, шлифовку поверхности, нанесение на поверхность жаростойкой защитной суспензии, термообработку путем трехкратного нагревания резервуара до 800 - 810°С в течение 5 - 6 мин с промежуточным охлаждением до 700 - 720°С, а после окончательного охлаждения м поверхности - дробеструйную обработку, доводку и повторную дробеструйную обработку. Указанный режим термообработки с последующей механической обработкой позволяет использовать бывшие ранее в эксплуатации резервуары, изготовленные из высокоуглеродистых марок стали СТ-3, имеющие толщину менее допустимой для эмалирования. 1 табл.

| Попов Н.Н | |||

| Влияние химического состава силикатных покрытий на защитные свойства при высоких температурах | |||

| Неорганические силикатные покрытия | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Л.: Наука, 1975, с | |||

| Водяной двигатель | 1921 |

|

SU325A1 |

| Эмалирование металлических изделий/ Под ред | |||

| В.В | |||

| Варгина | |||

| Л.: | |||

| Машиностроение, 1972, с | |||

| Гидравлическая передача, могущая служить насосом | 1921 |

|

SU371A1 |

Авторы

Даты

1989-12-15—Публикация

1987-04-29—Подача