Изобретение относится к области изоляции металлических труб и может быть использовано при производстве труб для любых отраслей промышленности, выдвигающих требования надежной и долговечной антикоррозионной защиты наружной и внутренней поверхности труб.

Методы изоляции труб и осуществляющие их устройства очень многообразны и постоянно совершенствуются. Например, известен способ изолирования наружной поверхности трубопровода методом экструзии, при котором на трубу наносится вспенивающаяся оболочка из расплава термопластичного полимера - см. авт. свид. СССР 1078185, F 16 L 59/10, 1984 г.

Известны также методы изолирования внутренней поверхности труб, например, электростатический метод нанесения эмалевого порошка с механизмом его псевдоожижения и подачи на движущийся объект при помощи сопла - см. патент США 5173325, В 05 D 1/06, 1992 г.

Очевидно, что эти методы имеют ограниченные возможности, состоящие в получении лишь односторонней изоляции трубопроводов.

Прототипом изобретения является поточная линия изоляции труб, содержащая соединенные рольгангами накопитель черных труб, установку отжига, установки дробеструйной очистки наружной и внутренней поверхностей, установку нанесения наружного и внутреннего стеклоэмалевого покрытия, устройство контроля покрытия, накопитель готовой продукции и перекладчики труб - см. авт. свид. СССР 989900, С 23 D 5/00, 1984 г.

Достоинство этой линии состоит в возможности получения двустороннего покрытия, однако, нанесение только одного вида изоляции ограничивает область применения данного устройства.

В связи с указанными недостатками технической задачей, решаемой заявленным изобретением, является создание универсального комплекса устройств, с помощью которого возможно нанесение изоляции не только на обе поверхности трубы, но и различными методами, позволяющими получить различные типы изоляционных покрытий.

Эта задача решается так, что в универсальную поточную линию изоляции труб, содержащую соединенные рольгангами накопитель черных труб, установку отжига, установки дробеструйной очистки наружной и внутренней поверхностей, пылесъемник, установку наружного и внутреннего нанесения стеклоэмалевого покрытия, устройство контроля покрытия, накопитель готовой продукции и перекладчики труб, дополнительно введены установка наружного нанесения алюмокерамического покрытия и установка наружного нанесения полиэтиленового покрытия методом экструзии, при этом установка наружного нанесения стеклоэмалевого покрытия содержит последовательно установленные N, при N≥1, агрегаты эмалирования, рабочие органы которых включают в себя дозаторы, устройства электростатического нанесения эмали с активаторами роторного или рамочного типа и элементы подачи сжатого воздуха под активаторы, соответствующее число индукторов для обжига покрытия и устройств охлаждения, установка внутреннего нанесения стеклоэмалевого покрытия содержит платформу в виде стола с размещенными на нем бункером-питателем порошка эмали, регулятором подачи порошка, электроприводом платформы и источником высокого напряжения, направляющий путь, состоящий из двух отстоящих друг от друга швеллеров, закрепленных на раме, и штангу, один конец которой закреплен в платформе, а на другом размещен распылитель эмали, причем штанга выполнена в виде транспортного трубопровода, вставленного в защитный корпус, в свободном пространстве которого проложен кабель, соединенный с источником высокого напряжения, и трубка для подачи воды, штанга по длине поддерживается винтовыми регуляторами, установка наружного нанесения алюмокерамического покрытия содержит плазмотрон с источником питания, размещенный внутри металлического корпуса и соединенный с дозатором порошка, вентиляционный отсос, причем корпус выполнен с отверстием для труб, изолированным изоляционным материалом, первый из указанных рольгангов соединяет накопитель черных труб, установку отжига, установку дробеструйной очистки наружной поверхности, установку наружного нанесения алюмокерамического покрытия и установку наружного нанесения полиэтиленового покрытия, второй рольганг соединяет установку наружного нанесения стеклоэмалевого покрытия и установку внутреннего нанесения стеклоэмалевого покрытия, третий рольганг входит в установку дробеструйной очистки внутренней поверхности, четвертый рольганг соединяет устройство контроля покрытия и накопитель готовой продукции.

Одним из возможных вариантов выполнения установки наружного нанесения полиэтиленового покрытия в линии является установка, содержащая индуктор и две секции изоляции, первая из которых включает в себя экструдер для нанесения сэвилена, а вторая - экструдер для нанесения полиэтилена, прикаточные ролики и устройство для охлаждения покрытия.

Для эффективного эмалирования установкой внутреннего нанесения стеклоэмалевого покрытия распылитель эмали в ней выполнен в виде сетчатого отражателя со щелевым проходом.

Один из вариантов конкретного выполнения направляющего пути в установке внутреннего нанесения стеклоэмалевого покрытия - два отстоящих друг от друга швеллера, закрепленные на раме.

Частным случаем выполнения пылесъемника является вакуум-насос или промышленный пылесос.

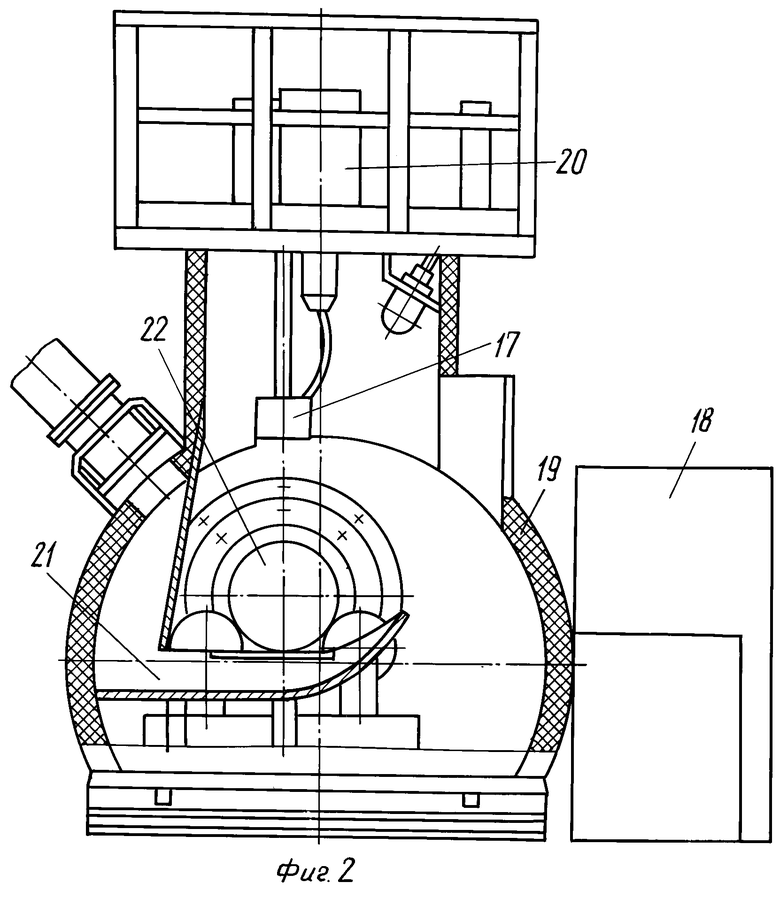

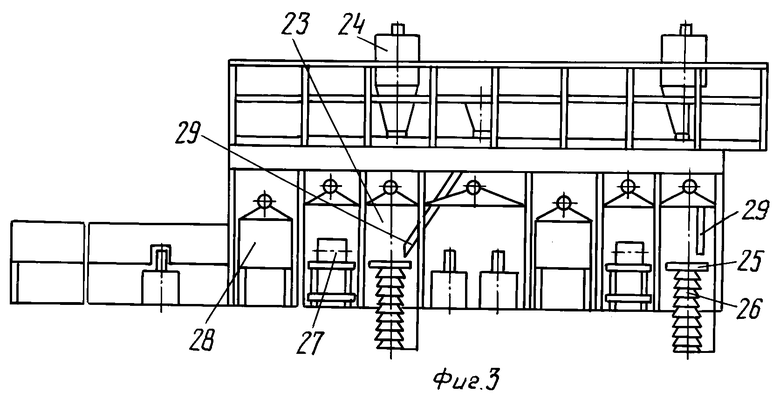

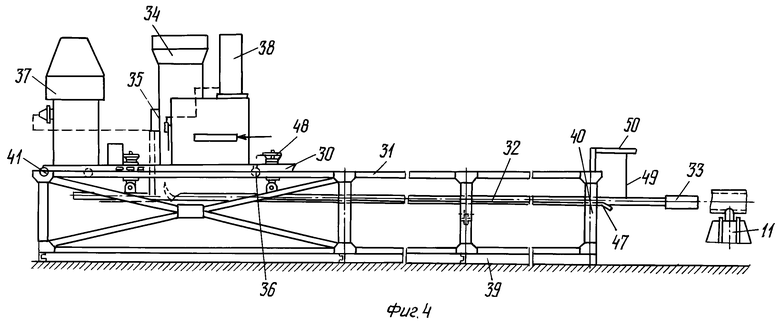

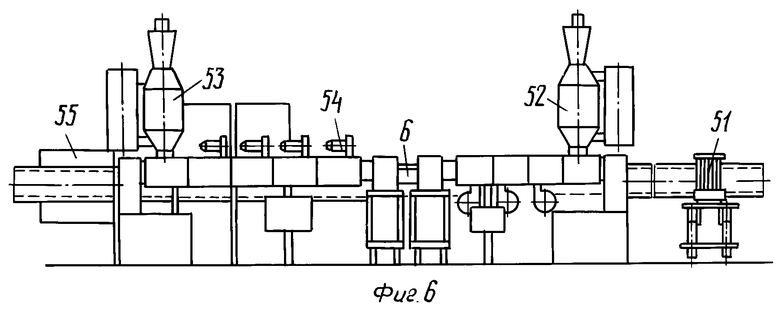

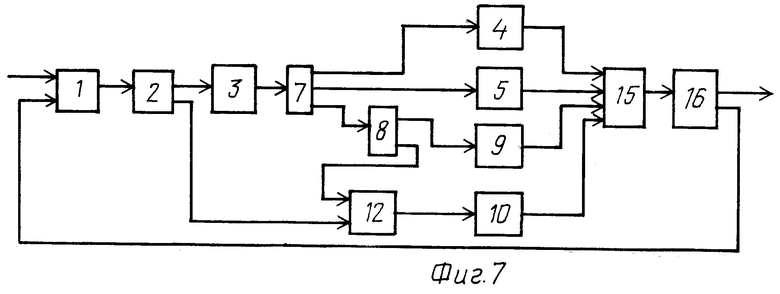

На фиг. 1 представлен общий вид линии в плане, на фиг.2 - установка наружного нанесения алюмокерамического покрытия, на фиг.3 - установка наружного нанесения стеклоэмалевого покрытия, на фиг.4 - установка внутреннего нанесения стеклоэмалевого покрытия, на фиг.3 - вид штанги с распылителем, на фиг. 6 - установка наружного нанесения полиэтиленового покрытия методом экструзии, на фиг.7 - блок-схема всех возможных режимов работы линии.

Универсальная поточная линия изоляции труб по фиг.1 содержит накопитель 1 черных труб, установку 2 отжига с последующим естественным или принудительным охлаждением металла труб, установку 3 дробеструйной очистки наружной поверхности труб, установку 4 наружного нанесения алюмокерамического покрытия и установку 5 наружного нанесения полиэтиленового покрытия методом экструзии, соединенные первым рольгангом 6. После установки 3 размещается пылесъемник 7. На чертеже не показано вспомогательное устройство, установка которого необязательна, но для более качественного покрытия после пылесъемника 7 можно установить смачивающее устройство 8 (см. фиг.7). Установка 9 наружного нанесения стеклоэмалевого покрытия и установка 10 внутреннего нанесения стеклоэмалевого покрытия соединены вторым рольгангом 11. Установка 12 дробеструйной очистки внутренней поверхности содержит третий рольганг 13, а четвертый рольганг 14 соединяет устройство 15 контроля покрытия и накопитель 16 готовой продукции.

Установка 4 наружного нанесения алюмокерамического покрытия (фиг.2) содержит плазмотрон 17 (с источником 18 питания - вне корпуса), размещенный внутри металлического корпуса 19 и соединенный с дозатором 20 порошка. Имеется вентиляционный отсос 21. Корпус 19 выполнен с отверстием 22, размер которого равен максимальному диаметру изолируемых труб. Отверстие 22 изолируется изоляционным материалом.

Установка 9 наружного нанесения стеклоэмалевого покрытия (фиг.3) содержит последовательно установленные N, в представленном варианте N=2, агрегаты 23 эмалирования, рабочие органы которых включают в себя дозаторы 24, устройства электростатического нанесения эмали с активаторами 25 рамочного типа. Активатор 25 представляет собой две прямоугольные рамки с приводом, установленные перпендикулярно; на концах рамок, вдоль длинных сторон, закреплены игольчатые электроды. Активаторы 25 установлены в коробах на изоляторах 26. Устройство электростатического нанесения эмали включает в себя также элемент подачи сжатого воздуха под активаторы (на чертеже не показан) для псевдоожижения эмалевого порошка, индукторы 27 для обжига покрытия и устройства 28 охлаждения. Порошок из дозаторов 24 подается к активаторам 25 через патрубки 29.

Установка 10 внутреннего нанесения стеклоэмалевого покрытия (фиг.4) содержит транспортную платформу 30, направляющий путь 31 и штангу 32 с распылителем 33. Транспортная платформа 30 представляет собой стол сварной конструкции, на котором установлены бункер-питатель 34 порошка эмали, регулятор 35 подачи порошка, привод 36 платформы 30, источник 37 высокого напряжения, емкость 38 для воды. Регулятор 35 подачи порошка представляет собой эжектор. В зависимости от диаметра покрываемой трубы, функцию регулятора 35 подачи порошка могут выполнять также струйный насос или регулятор компрессора подаваемого сетевого сжатого воздуха. Направляющий путь 31 состоит из двух отстоящих друг от друга швеллеров 39, открытых друг другу и закрепленных на раме 40. На концах рельсового пути установлены концевые выключатели 41, ограничивающие ход платформы 30. Штанга 32 выполнена из транспортного трубопровода 42, вставленного в защитный корпус 43 (фиг.5). В свободном пространстве корпуса 43 проложен кабель 44, соединенный с источником 37 высокого напряжения и подающий ток к распылителю 33, расположенному на переднем конце штанги 32. Распылитель 33 эмали выполнен в виде сетчатого отражателя 45 со щелевым проходом 46. Кроме кабеля 44 в штанге 32 размещена трубка 47 для подачи воды от емкости 38. Задний конец штанги 32 жестко закреплен в стойке платформы 30. Штанга 32 по длине поддерживается винтовыми регуляторами 48, которые также являются центраторами, т.к. служат для установки штанги 32 по центру покрываемой трубы соответствующего диаметра. В нерабочем режиме штанга 32 поддерживается крючком 49, закрепленным на кронштейне 50.

Установка 5 наружного нанесения полиэтиленового покрытия (фиг.6) содержит индуктор 51 и две секции изоляции, первая из которых включает в себя экструдер 52 для сэвилена, а вторая - экструдер 53 для полиэтилена. Прикаточные ролики 54 установлены на рольганге 6. Устройство 55 охлаждения установлено за экструдером 53.

Линия также содержит устройства, позволяющие перемещать трубы с одного рольганга на другой - это перекладчики 56.

Универсальная поточная линия изоляции труб может осуществлять следующие режимы работы, наглядно проиллюстрированные на фиг.7.

1. Наружное нанесение алюмокерамического покрытия.

2. Наружное нанесение полиэтиленового покрытия.

3. Наружное нанесение стеклоэмалевого покрытия.

4. Внутреннее нанесение стеклоэмалевого покрытия.

5. Наружное и внутреннее нанесение стеклоэмалевого покрытия одновременно.

6. Наружное нанесение алюмокерамического покрытия трубы с внутренним стеклоэмалевым покрытием.

7. Наружное нанесение полиэтиленового покрытия трубы с внутренним стеклоэмалевым покрытием.

Рассмотрим работу линии в первом режиме.

Наружное нанесение алюмокерамического покрытия.

Обрабатываемая труба с накопителя 1 черных труб первым рольгангом 6 подается в установку 2 отжига, где производится ее индукционный нагрев в режиме чернового отжига. Далее труба подается в установку 3 дробеструйной очистки наружной поверхности, где она очищается от ржавчины, окалины и других образований. При очистке происходит осаждение металлической пыли. В пылесъемнике 7 металлическая пыль удаляется. От пылесъемника 7 рольгангом 6 труба перемещается к установке 4 наружного нанесения алюмокерамического покрытия, в которой происходят следующие процессы.

Исходные компоненты с размером частиц не более 150 мкм смешивают и подают в дозатор 20. Состав, используемый для нанесения покрытия, представляет собой смесь порошков титана и алюминия. Однако возможно применение других составов. От источника питания 18 между анодом и катодом подают напряжение, в пространство между ними подают плазмообразующий газ, например смесь воздуха с горючим углеводородным газом (метаном, пропан-бутаном). В результате в плазмотроне 17 возникает плазменная струя, одновременно в головку плазмотрона 17 подается порошок. В процессе нахождения в плазменной струе порошок до соприкосновения с поверхностью трубы, движущейся вращательно-поступательно по рольгангу 6 через отверстие 22 в корпусе 19, проплавляется и наносится на поверхность трубы, образуя покрытие требуемой толщины.

Из установки 4 труба одним из перекладчиков 56 перемещается на четвертый рольганг 14 и затем - к устройству 15 контроля покрытия, где она проходит отбраковку и в дальнейшем поступает на накопитель 16 готовой продукции.

Рассмотрим работу линии во втором режиме.

Наружное нанесение полиэтиленового покрытия.

Процессы при прохождении обрабатываемой трубы через накопитель 1 и установки 2, 3 и 7 не отличаются от описанных в первом режиме. Далее по рольгангу 6 труба попадает в установку 5 наружного нанесения полиэтиленового покрытия, которая работает следующим образом.

Из дозатора порошок сэвилена поступает в экструдер 52. Расплав под давлением подают в экструзионную головку с кольцевым зазором, из которого расплавленный сэвилен наносится на трубу, движущуюся вращательно-поступательно к экструдеру 52, На сэвилен, являющийся адгезивом, т.е. промежуточным слоем, наносится расплавленный полиэтилен из зазора головки экструдера 52. С помощью прикаточных роликов 54 нанесенный слой изоляции прижимается к поверхности трубы, которая движется к устройству 55 охлаждения покрытия. Далее с первого рольганга 6 труба перекладчиком 56 перемещается на четвертый рольганг 14 и далее - см. первый режим.

Рассмотрим работу линии в третьем режиме.

Наружное нанесение стеклоэмалевого покрытия.

Труба перекладчиком 56 перемещается на второй рольганг 11 и затем - к установке 9 наружного нанесения стеклоэмалевого покрытия, работа которого осуществляется следующим образом. Труба, двигаясь вращательно-поступательно через смачивающее устройство 8, подается в первый агрегат 23 эмалирования, где на трубу наносится порошок эмали электростатическим способом. Для этого порошок из дозатора 24 через патрубок 29 ссыпается в короб с активатором 25, где перемешивается им и псевдоожижается потоком сжатого воздуха. Восходящим потоком псевдоожиженный порошок заряжается отрицательным зарядом и оседает на положительно заряженной трубе. Далее труба перемещается к индуктору 27 обжига эмали, где производится нагрев трубы токами повышенной частоты, оплавление эмали и формирование покрытия. В устройстве 28 труба охлаждается до температуры затвердевания эмали. Продолжая вращательно-поступательное движение, труба подается во второй агрегат 23 эмалирования, где расположено устройство электростатического нанесения эмали следующего агрегата эмалирования. На первый слой эмали наносится второй слой. Затем труба перемещается к следующему индуктору 27 обжига и устройству 28 охлаждения. Процессы во втором агрегате эмалирования идентичны процессам в первом агрегате. При необходимости нанесения большего количества слоев эмали возможна установка дополнительных аналогичных агрегатов эмалирования. Далее со второго рольганга 11 труба перекладчиком 56 перемещается на четвертый рольганг 14 и далее - см. первый режим.

Рассмотрим работу линии в четвертом режиме.

Внутреннее нанесение стеклоэмалевого покрытия.

С накопителя 1 черных труб, пройдя установку 2 отжига, перекладчиком 56 труба перемещается с первого рольганга 6 на третий рольганг 13, связанный с установкой 12 дробеструйной очистки внутренней поверхности. После ее очистки она перекладчиком 56 перемещается с третьего рольганга 13 на второй рольганг 11, который доставляет трубу в установку 10 внутреннего нанесения стеклоэмалевого покрытия, работа которой заключается в следующем.

Штанга 32 с распылителем 33 устанавливается по центру трубы, у ее заднего торца. Одновременно с включением привода рольганга 11 включаются в работу все синхронизированные механизмы установки 10. К бункеру-питателю 34 подводится сжатый воздух от регулятора 35 (эжектора), перемешивающий порошок и не позволяющий ему зависать. Увлажнение стенки трубы происходит через трубку 47. Нейтральный порошок внутри головки распылителя 33 движется к сетке отражателя 45 (фиг.5) и заряжается ее отрицательным потенциалом. Далее через щелевой проход 46 заряженная эмаль осаждается на внутренней поверхности положительно заряженной трубы, движущейся вращательно-поступательно с заданной скоростью.

Далее труба перемещается к индуктору 27 обжига эмали установки 9, где производится нагрев трубы токами повышенной частоты, оплавление эмали и формирование покрытия. В устройстве 28 установки 9 труба охлаждается до температуры затвердевания эмали. Со второго рольганга 11 труба перекладчиком 56 перемещается на четвертый рольганг 14 и далее - см. первый режим.

Рассмотрим работу линии в пятом режиме.

Наружное и внутреннее нанесение стеклоэмалевого покрытия одновременно.

После выхода трубы из установки 3 дробеструйной очистки наружной поверхности труб и затем - из пылесъемника 7 она перекладчиком 56 перемещается с первого рольганга 6 на третий рольганг 13 к установке 12 дробеструйной очистки внутренней поверхности. После ее очистки она перекладчиком 56 перемещается на второй рольганг 11, который доставляет трубу в установку 10 внутреннего нанесения стеклоэмалевого покрытия. При этом снаружи трубы располагают установку 9 наружного нанесения стеклоэмалевого покрытия, у ее заднего торца. Обе установки начинают работать одновременно. Производится смачивание наружной и внутренней поверхностей трубы из устройства 8 и трубки 47, соответственно, и нанесение эмали на внутреннюю и наружную поверхности; труба перемещается к индуктору 27 обжига эмали установки 9, где производится нагрев трубы токами повышенной частоты, оплавление эмали и формирование покрытия. В устройстве 28 установки 9 труба охлаждается до температуры затвердевания эмали. Со второго рольганга 11 труба перекладчиком 56 перемещается на четвертый рольганг 14 и далее - см. первый режим.

Рассмотрим работу линии в шестом режиме.

Наружное нанесение алюмокерамического покрытия трубы с внутренним стеклоэмалевым покрытием.

Данный вариант наружного нанесения алюмокерамического покрытия труб с готовым внутренним стеклоэмалевым покрытием можно использовать как для труб, изолированных на других установках, так и для труб, изолированных по четвертому режиму на предложенной линии. В первом случае труба поступает с накопителя 1, во втором случае - с помощью перекладчика 56 или подвесного крана, после выхода с накопителя 16 готовой продукции передается на первый рольганг 6 к накопителю 1. В дальнейшем она проходит первый режим нанесения алюмокерамического покрытия.

Рассмотрим работу линии в седьмом режиме.

Наружное нанесение полиэтиленового покрытия трубы с внутренним стеклоэмалевым покрытием.

Так же, как и в шестом режиме, этот вариант наружного нанесения полиэтиленового покрытия методом экструзии в установке 5 с готовым внутренним стеклоэмалевым покрытием можно использовать как для труб, изолированных на других установках, так и для труб, изолированных по четвертому режиму на предложенной линии. В первом случае труба поступает с накопителя 1, во втором случае - с помощью перекладчика 56 или подвесного крана, после выхода с накопителя 16 готовой продукции передается на первый рольганг 6 к накопителю 1. В дальнейшем она проходит второй режим нанесения полиэтиленового покрытия.

В соответствии с описанными режимами работы универсальной поточной линии изоляции труб, можно отметить все те положительные эффекты, которые можно получить, используя эту установку. Они заключаются в следующем:

- изоляция наружной и внутренней поверхностей трубы;

- три возможных вида изоляции для наружной поверхности: алюмокерамика, полиэтилен, стеклоэмаль;

- возможность одновременного нанесения стеклоэмалевого покрытия на наружную и внутреннюю поверхности;

- экономия оборудования: использование для всех установок по изоляции единого накопителя, установки отжига, установки дробеструйной очистки наружной поверхности труб, контроля покрытия, накопителя готовой продукции, одного индуктора и устройства охлаждения для установок наружного нанесения стеклоэмалевого покрытия и внутреннего нанесения стеклоэмалевого покрытия; размещение на одном рольганге накопителя черных труб, установки отжига, установки дробеструйной очистки наружной поверхности труб, установки наружного нанесения алюмокерамического покрытия и установки наружного нанесения полиэтиленового покрытия; одним рольгангом соединены также установка наружного нанесения стеклоэмалевого покрытия и внутреннего нанесения стеклоэмалевого покрытия; единый рольганг установлен также и для устройства контроля покрытия и накопителя готовой продукции.

Указанные положительные эффекты делают предлагаемое комплексное устройство технологичным, экономичным и универсальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2009 |

|

RU2413794C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| СПОСОБ ДВУСТОРОННЕГО БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ФИГУРНЫХ ТРУБ МАЛОГО ДИАМЕТРА С РЕЗЬБОВЫМИ КОНЦАМИ | 1997 |

|

RU2136780C1 |

| Способ нанесения стеклоэмалевых покры-Тий HA НАРужНую пОВЕРХНОСТь ТРуб | 1979 |

|

SU840197A1 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 2002 |

|

RU2223440C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1989 |

|

RU2027795C1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

Изобретение относится к строительству и используется при производстве труб различного назначения. Линия содержит установки наружного нанесения алюмокерамического, полиэтиленового и стеклоэмалевого покрытий, а также установку внутреннего нанесения стеклоэмалевого покрытия. Установки снабжены накопителями и соединены между собой рольгангами. В состав линии входят устройства для подготовки поверхностей труб под покрытия - устройство для отжига труб, дробеструйной очистки и контроля покрытий. Расширяет арсенал технических средств. 4 з.п.ф-лы, 7 ил.

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Способ изготовления теплопровода | 1982 |

|

SU1078185A1 |

| RU 93007776 А, 20.09.1995 | |||

| US 5173325 А, 22.12.1992 | |||

| СПОСОБ ОЧИСТКИ БРОНХОЛЕГОЧНОЙ СИСТЕМЫ | 1998 |

|

RU2152229C1 |

Авторы

Даты

2003-02-27—Публикация

2002-04-04—Подача