3

Изобретение относится к производственным установкам со многими отдельными позициями обработки, в частности для изготовления изделий, составляемых из двух и более отдельных частей, в которьк каждая отдельная позиция обработки имеет станочный стол для принятия и установки направляющи позиционирующих или арретирующих и подающих приспособлений, а также при необходимости считывающие или кодирующие приспособления для обозначений привязанных к носителям обрабатываемых деталей.

Целью изобретения является расширение технологических возможностей путем обеспечения переналадки на различные технологические процессы и сокращения номенклатуры деталей.

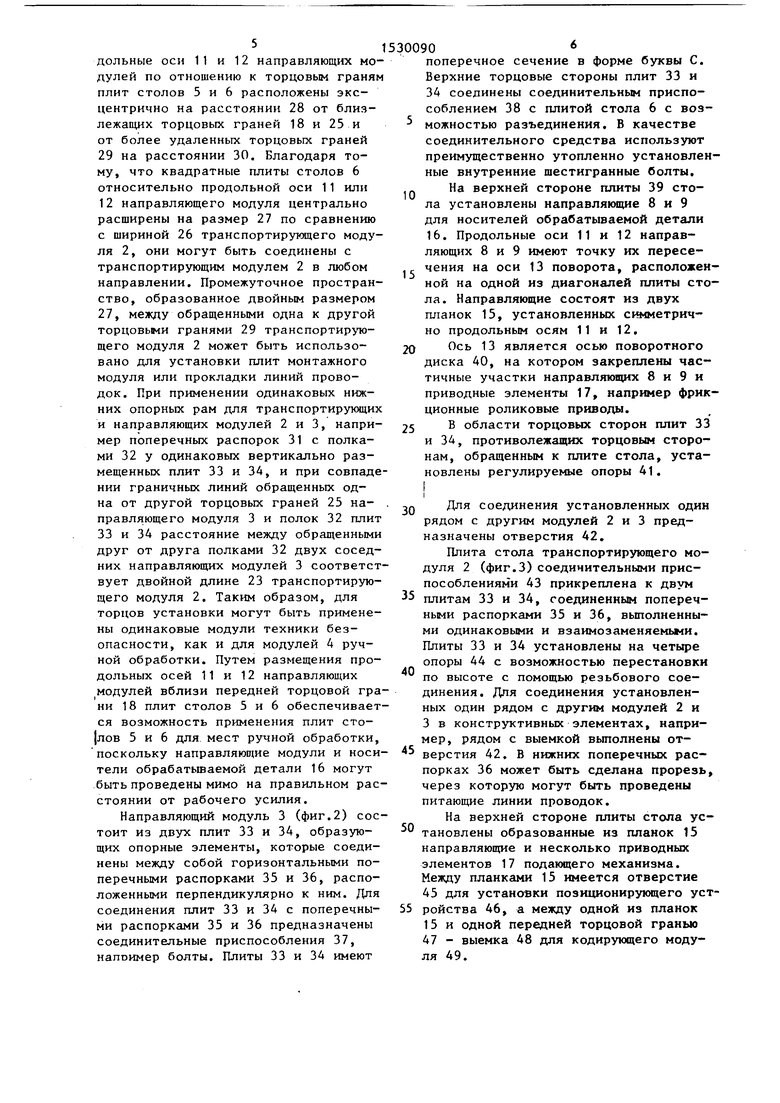

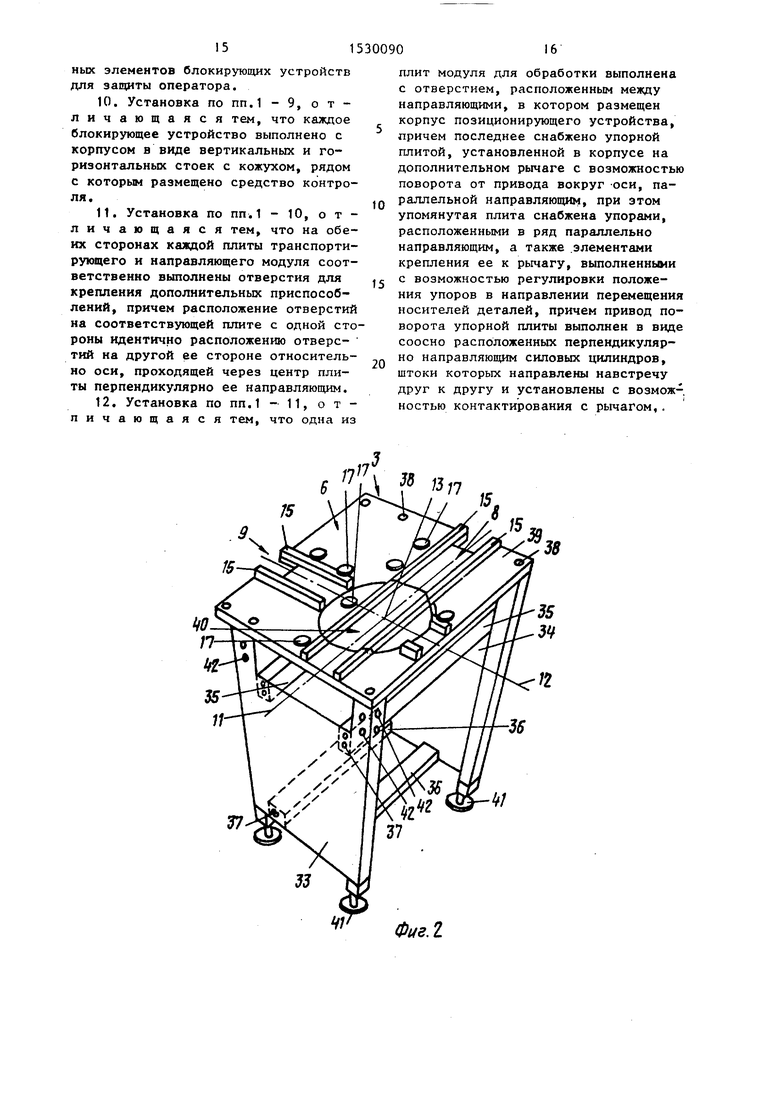

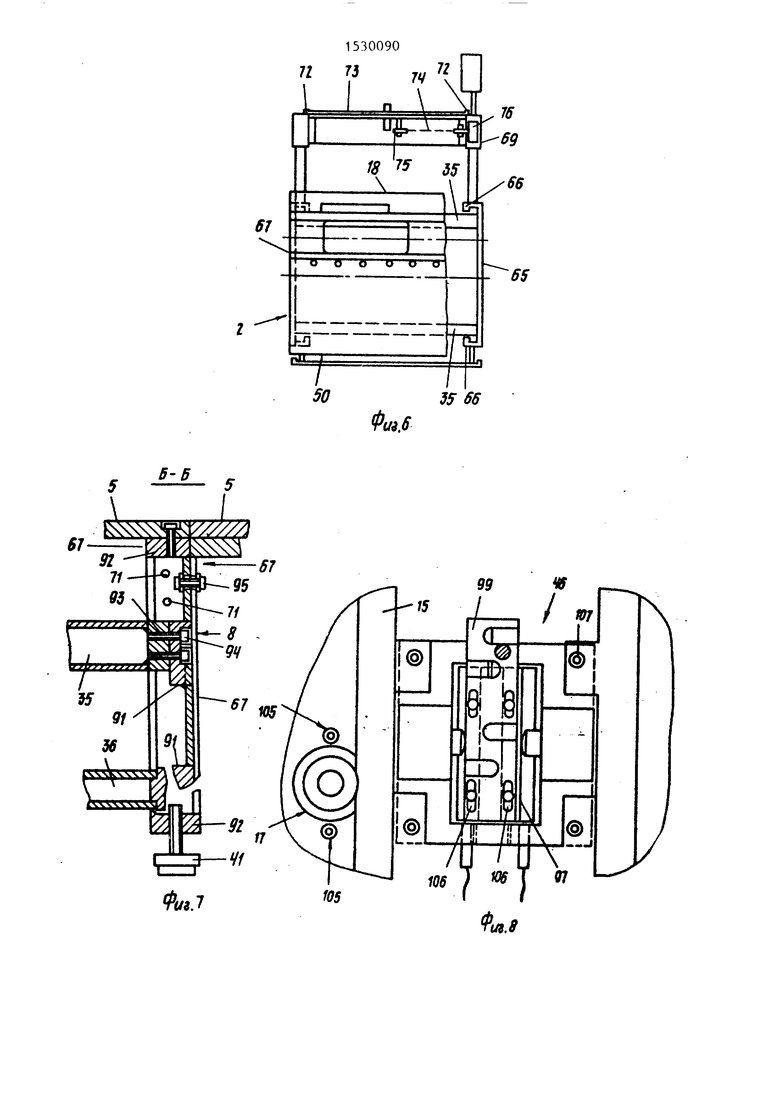

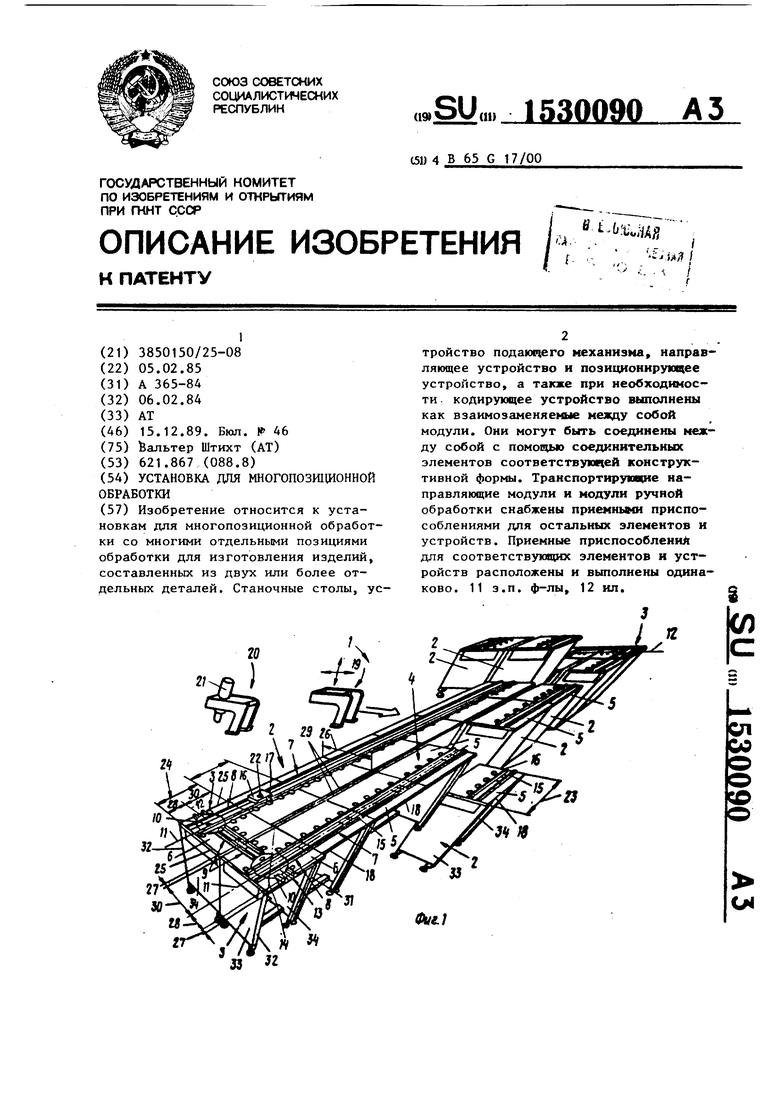

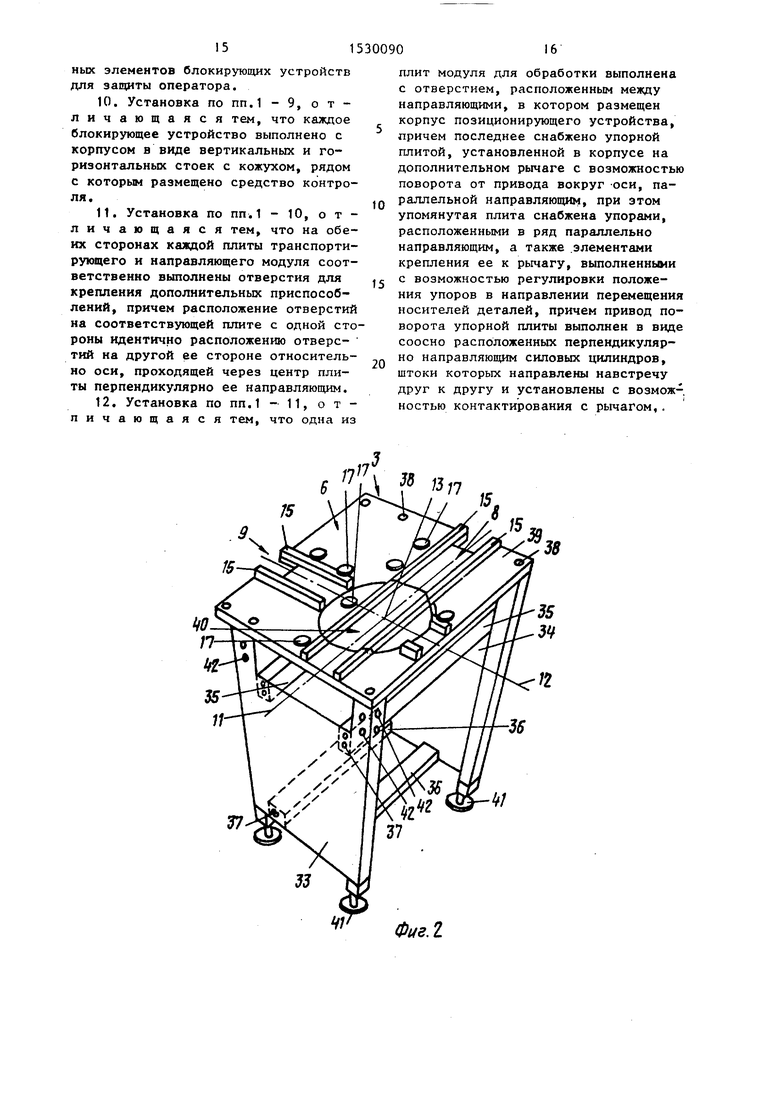

На фиг.1 изображена установка для многопозиционной обработки; на фиг.2 направляющий модуль установки; на фиг.З - два транспортирующих модуля установки; на фиг.4 - транспортирующий модуль установки с пристроенным к нему монтажным устройством, блокирующим устройством и средством контроля, вид сбоку;.на фиг.5 - разрез А-А на фиг.4; на фиг.6 - транспортирующий модуль, вид сверху; на фиг.7 разрез Б-Б на фиг.4; на фиг.8 - позиционирующее устройство, вид сверху; на фиг.9 - разрез В-В на фиг.8; на фиг.10 - кодирующий модуль, укрепленный на плите стола; на фиг.11 - разрез Г-Г на фиг.10; на фиг.12 - ко- дируюЕСий модуль, укрепленный на плите стола с помощью одинаковых соединительных элементов.

Установка 1 для многопозиционной обработки состоит из многих отдельных позиций обработки, собранных в виде модулей. Вся установка составлена из двух типов модулей, а именно из транспортирующих 2 и направля- щих 3 модулей. Модуль 4 ручной ботки по своему конструктивному выполнению соответствует транспортирующему модулю 2 и включает, две плиты стола 5, установленные в продольном направлении одна за другой, идентичные плитам стола 5 транспортирующего модуля 2.

На верхних сторонах плит стола 5 транспортирующего модуля 2 или плит стола 6 направляющего модуля 3 установлены направляющие 7-9, при этом направляющие 7 и 8 переднего ря

0

5

0

5

0

5

0

5

0

5

да установленных один за другим транспортирующих модулей 2 и заднего ряда транспортирующего 2 и направляющего 3 модулей образуют две сквозные подающие поверхности, проходящие параллельно одна другой. Стыкующиеся между собой направляющие 9 обоих направляющих модулей 3 с обеих торцовых сторон установки 1 образуют две проходящие поперек продольных подающих поверхностей поперечные подающие поверхности. Соединение продольных и поперечных подающих поверхностей происходит в направляющих модулях 3 посредством поворотного диска 10. Продольные оси 11 симметрии продольных подающих поверхностей и продольные оси 12 симметрии поперечных подающих поверхностей пересекаются по оси поворота поворотного диска 10, при этом ось 13 поворота лежит на диагонали 14 плиты стола 6 направляющего модуля 3. На планках 15 направляющих 7-9 установлены носители обрабатываемой детали 16 (на фиг,1 показан один носитель). Подача носителей 16 обрабатываемой детали происходит с помощью приводных элементов 17, которые, например, могут иметь вращающийся фрикционный привод.

Наряду с направляющими 7, установленными ближе к передним торцовым граням 18 плиты стола, могут быть установлены манипуляционные модули 19 или модули 20 обработки, например резьбовые устройства 21.

Транспортирующие модули 2 могут быть удалены из установки 1 или же дополнительно встроены в нее, при этом, например, опущенный вниз транспортирующий модуль 2 может быть заменен направляющим модулем 3 для того, чтобы вывести из движения по направляющей поверхности носитель обрабатываемой детали с неправильно обработанными деталями 22.

Наличие двух основных типов отдельных позиций обработки, а именно транспортирующего 2 и направляющего 3 модулей, для всей установки обусловлено размерами плит столов 5 и 6. Так, длина 23 торцовой грани 18 плиты транспортирующего модуля 2 равна длине 24 торцовой грани 25 квадратной плиты стола 6 направляющего моду ля 3. Ширина 26 на двойной размер 27 меньше, чем длина 24 или 23. Продольные оси 11 и 12 направляющих модулей по отношению к торцовым граням плит столов 5 и 6 расположены эксцентрично на расстоянии 28 от близлежащих торцовых граней 18 и 25 и от более удаленных торцовых граней 29 на расстоянии 30. Благодаря тому, что квадратные плиты столов 6 относительно продольной оси 11 или 12 направляющего модуля центрально расширены на размер 27 по сравнению с щириной 26 транспортирующего модуля 2, они могут быть соединены с транспортирующим модулем 2 в любом направлении. Промежуточное пространство, образованное двойным размером 27, между обращенными одна к другой торцовьми гранями 29 транспортирующего модуля 2 может быть использовано для установки плит монтажного модуля или прокладки линий проводок. При применении одинаковых нижних опорных рам для транспортирующих и направляющих модулей 2 и 3, например поперечных распорок 31 с полками 32 у одинаковых вертикально размещенных плит 33 и 34, и при совпадении граничных линий обращенных одна от другой торцовых граней 25 на- правляющего модуля 3 и полок 32 плит 33 и 34 расстояние между обращенными друг от друга полками 32 двух соседних направляющих модулей 3 соответствует двойной длине 23 транспортирующего модуля 2. Таким образом, для торцов установки могут быть применены одинаковые модули техники безопасности, как и для модулей 4 ручной обработки. Путем размещения продольных осей 11 и 12 направляющих модулей вблизи передней торцовой грани 18 плит столов 5 и 6 обеспечивается возможность применения плит сто- |лов 5 и 6 для мест ручной обработки, поскольку направляющие модули и носители обрабатьшаемой детали 16 могут быть проведены мимо на правильном расстоянии от рабочего усилия.

Направляющий модуль 3 (фиг.2) состоит из двух плит 33 и 34, образующих опорные элементы, которые соединены между собой горизонтальными поперечными распорками 35 и 36, расположенными перпендикулярно к ним. Для соединения плит 33 и 34 с поперечными распорками 35 и 36 предназначены соединительные приспособления 37, напоимер болты. Плиты 33 и 34 имеют

. 530090

10

15

20

25

поперечное сечение в форме буквы С. Верхние торцовые стороны плит 33 и 34 соединены соединительным приспособлением 38 с плитой стола 6 с возможностью разъединения. В качестве соединительного средства используют преимущественно утопленно установленные внутренние шестигранные болты.

На верхней стороне плиты 39 стола установлены направляющие 8 и 9 для носителей обрабатываемой детали 16. Продольные оси 11 и 12 направляющих 8 и 9 имеют точку их пересечения на оси 13 поворота, расположенной на одной из диагоналей плиты стола. Направляющие состоят из двух планок 13, установленных симметрично продольным осям 11 и 12.

Ось 13 является осью поворотного диска 40, на котором закреплены частичные участки направляющих 8 и 9 и приводные элементы 17, например фрикционные роликовые приводы.

В области торцовых сторон плит 33 и 34, противолежащих торцовым сторонам, обращенным к плите стола, установлены регулируемые опоры 41. I

0

5

0

Для соединения установленных один рядом с другим модулей 2 и 3 предназначены отверстия 42.

Плита стола транспортирующего модуля 2 (фиг.З) соединительными приспособлениями 43 прикреплена к двум плитам 33 и 34, соединенным поперечными распорками 35 и 36, вьтолненны- ми одинаковыми и взаимозаменяемыми. Плиты 33 и 34 установлены на четыре опоры 44 с возможностью перестановки по высоте с помощью резьбового соединения. Для соединения установленных один рядом с другим модулей 2 и 3 в конструктивных элементах, например, рядом с выемкой выполнены отверстия 42. В нижних поперечных распорках 36 может быть сделана прорезь, через которую могут быть проведены питающие линии проводок.

На верхней стороне плиты стола установлены образованные из планок 15 направляющие и несколько приводных элементов 17 подающего механизма. Между планками 15 имеется отверстие 45 для установки позиционирующего уст- 5 ройства 46, а между одной из планок 15 и одной передней торцовой гранью 47 - выемка 48 для кодирующего модуля 49.

5

0

Между планкой 15, установленной на расстоянии от передней торцовой грани 47, и задней торцовой гранью 50 или 29, в плите стола выполнены проходящие вдоль и поперек планок 15 пазы 51, которые могут иметь любое поперечное сечение,например в форме буквы С или в форме ласточника хвоста или им подобной, чтобы облегчить монтаж на плите стола манипуляцион- ных и обрабатывающих приспособлений или технологических устройств, например приспособлений для завинчивания, косой клепки, прессования, штамповки или им подобного.

На переднем из двух транспортирующих модулей 2 смонтированы приводные элементы 17..Два прямолинейных ряда расположенных один за другим отверстий 52 служат для закрепления планок 15. Для установки элементов 17, предназначены отверстия 53,меньшие отверстия 54 также могут быть использованы для их закрепления. Дополнительно в передней торцовой грани 47 плиты стола вьшолнены отверстия 55 для монтажа подводящих устройств монтируемых деталей, расположенные в ряд или при необходимости смещенные друг относительно друга. Вместо пазов 51 на плите стола могут быть предусмотрены отверстия 56 в растре для позиционирования и анкетирования дополнительных приспособлений, таких как манипуляционные приспособления, технологические устройства или им подобные .

У плиты стола 5 могут быть использованы обе стороны. Для этого плиту стола 5 надо повернуть вокруг оси 57, проходящей посередине торцовой грани 18. В результате поверхность 58, до этого представлявшая нижнюю сторону плиты стола 5, становится верхней стороной, а поверхность 59, представлявшая верхнюю сторону - нижней стороной.

На фиг.4 - 7 показан транспортирующий модуль 2 с блокирующим устройством 60, монтажным устройством 61 и со средством 62 контроля.

Торцовая грань 29 и торцовые грани 63 и 64 проходят заподлицо с перемычками 65 и полками 66 конструктивных элементов 67, вьтолненных с поперечным сечением в форме буквы С (фиг.6), чем обеспечиваются непосредственное соприкосновение установ

5

0

5

0

5

0

5

0

5

(пенных один за другим транспортирующих модулей 2 (фиг.1) и простое монтирование монтажного устройства 61. На консолях 68 на расстоянии от передней торцовой грани 18 плиты стола установлены стойки 69, образованные полыми профилями. Благодаря простому соединению стоек 69 модуля 60 техники безопасности через консоли 68, возможна разгрузка манипуляцион- ных приборов для изъятия деталей из подводящих устройств и т.д., а также может быть защищено движение подобных устройств с помощью блокирующего устройства.

На полых профилях, образующих консоли 68 (фиг.5), на их торцовых концах, предусмотрены усиления, в которые завинчены съемные соединительные элементы 70. В полках 66 выполнены отверстия 71 под элементы 70.

На торцовой стороне стоек 69, обращенной в другую сторону от транспортирующего модуля 2, установлены продольные направляющие планки 72, на которые опирается с возможностью сдвига защитная облицовочная пластина 73, выполненная из прозрачной пластмассы, например из плексигласа. Через тросовую тягу 74 и поворотный ролик 75 защитная облицовочная пластина 73 соединена с противовесом 76, который расположен внутри полого профиля стоек 69. Вес защитной облицовочной пластины 73 немного больше веса движущегося в стойках - 69 противовеса 76, благодаря чему защитная облицовочная пластина всегда стремится занять закрытое положение. На нижней грани 77 пластины имеется конечный выключатель 78, который соединен со средством 62 контроля так, что через защитную схему аварийного стопа прекращаются все движения внутри транспортирующего модуля 2, когда защитная облицовочная пластина поднимается. Для фиксирования защитной облицовочной пластины в поднятом положении предназначены управляемые механически или напорным средством храповой останов или защелка, или им подобные .

На верхней стороне стоек 69 может быть выполнен сквозной монтажный канал 79, в котором могут быть проложены линии проводок управления и шланги, соединяющие средства 62 контроля отдельных транспортирующих модулей. При применении полых профилей для крепления средств 62 контроля н стойках 69 кабели и линии проводок могут быть проведены через полые прстранства этих профилей до клеммных коробок.

Стойки 69 на своем конечном учаске, обращенном к монтажному каналу 79, через опорную поперечину 80 соединены с плитой задней стенки 81 монтажного устройства 61, которая на своем конечном участке, обращенном от опорных поперечин 80, свинчена с полками 66 конструктивного элемента 67. Плита задней стенки 81 может иметь отверстия 82 (фиг.5), вьшолнен ные в растре, для приема управляющих и наблюдающих элементов 83, например пневмоблоков контроля. Если отверстия 82 растра не отвечают расположению отверстий для крепления управляющих и наблюдающих элементов, то последние можно укрепить через нормированные и заранее заготовленные монтажные плиты 84 на плите задней стенки 81, На опорных поперечинах 80 можно укрепить плиты 85, подобные плите задней стенки 81 (на фиг.4 показано штриховьми линиями). Крепление опорных поперечин 80 и их соединение с плитой задней стенки 81 или со стойками 69 производится посредством съемных средств соединения с промежуточньм включением усиливающих пластин подобно кре-. плению консолей 68 и поперечных распорок 35 и 36. Часть транспортирующего модуля, распространяющаяся от нижней грани 77 занщтной облицовочной пластины 73 вниз, покрыта облицовочными плитами 86 и 87. Облицовочные плиты 86 крепятся посредством запоров 88 к фиксатору 89. Нижние облицовочные плиты 87 подвешиваются в пазы, имеющие форму буквы V, открытые напротив нижней грани 77, ив предусмотренных в полках 66 пазах 90 прочно привинчиваются. Разделение облицовочных плит на защитну облицовочную верхнюю облицовочную и нижнюю облицовочную обеспечивает соответствующий потребностям при производственной установке доступ к транспортирующим модулям при наиболее возможной безопасности.

Не только транспортирующие модули 2 оборудованы жестким корпусом с несущими и конструктивными элемен0

5

0

5

0

5

0

5

0

5

тами в форме плит, но и монтажное и блокирующее устройства, благодаря чему наряду с легкой конструкцией с небольшим числом конструктивных деталей достигается необходимая жесткость.

Соединение столов двух транспортирующих модулей 2, а также соединение поперечных распорок 36 и 35 с конструктивными элементами 67 и с установленными на них опорными корпусами 91 и анкеровка плиты 39 стола через анкеровочные плиты 92 на конструктивных элементах 67 показаны на фиг.7. Опорные корпуса 91 приварены к конструктивным элементам 67. Отверстия для приема соединительных приспособлений 37 между конструктивными элементами 67 и поперечнь ш распорками 35 и 36 выполняют после приварки опорного корпуса 91. Анкерую- щие детали, сваренные с торцовыми сторонами полых профилей, образующих поперечные распорки, имеют внутреннюю резьбу 93, соосную с отверстиями в опорном корпусе 91. Путем свинчивания конструктивных элементов 67 с поперечными распорками 35 с помощью внутренних шестигранных болтов 94 получается массивный узел. Посредством установки двух проходящих параллельно опорных корпусов 91 в верхней и нижней частях конструктивного элемента 67 достигается усиление этих главных несущих частей стола.

Для соединения столов в отверстия 71 вставляют проходные болты 95 и после юстировки лежащих один рядом с другим столов их затягивают заданным крутящим моментом.

На фиг.8 показана установка позиционирующего устройства 46 в отверстии 45. Позиционирующее устройство 46 включает корпус 96, в котором расположен дополнительный рычаг 97, установленный на оси 98, проходящей параллельно планкам 15. На его противолежащем оси 98 конце размещена упорная плита 99 с возможностью поворота от привода вокруг оси 98. На упорной плите 99 установлены сменные вкладыши, которые служат в качестве упоров 100. Упоры 100 взаимодействуют с цапфой 101 позиционирования, установленной на нижней стороне носителей обрабатываемой детали 16. Путем поворота поворотного рычага 97 посредством двух установленных соосно в корпусе

96 силовых цилиндров со штоками 102 и 103 упоры 100, установленные на левой и правой сторонах упорной несущей плиты 99, вводятся в зацепление с позиционирующей цапфой 101, в результате чего носитель обрабатываемой детали 16 в позиции обработки по длине упорной плиты может фиксироваться во многих позициях, например, для центрирования нескольк гх установленных одна за друго.й обрабатываемых деталей в носителе обрабатываемых деталей 16 в области одного обрабатывающего или манипуляционного ycTpofiCT- ва.

Приводные элементы 17 (фиг.8) имеют ведущие направляющие втулки 104, с помощью которых 01П1 вставляются в отверстия 53, предусмотренные в плите стола.

С помощью соединительных ЭЛ . мс-Н- тов 105 (фиг.9), например болтгя), зле менты 17 крепятся на плите стола тран спортирутощего модуля 2. Упорная плита (плита, несущая упоры) 99 имеет удлиненные отверстия 106, вдоль которых она переставляется относительно рычага 97 в продольном направлении планок 15. Позиционир аоп1ее устройство 46 посредством соединительных элементов 107, например болтов, соединено с плитой стола траиспортируюи;его модуля 2.

На фиг.10 и 11 показана установка кодирующего модуля 49 в области выемки 48 (фиг.З). Здесь же установлены на планке с отверстиями 108 считывающие устройства 109 и регулирующие устройства 110 па расстояниях, отвечгио- растру отверсти планки с отверстиями 108. Считывающие и регулирующие устройства 109 и 110 принадлежат установленному на планке с отверстиями 111 ив выбираемом положензш закрепленному носитеопо 112 обозиачепий Путем универсальной переставляемости считьшшощего и регулирующего устройст 109 и 110 носителя 112 обозначений может быть определена любая позиция обработки, в которой должез. быть считан или отрегулирован носитель 112 .обозначений. Могут быть установлены также различные позиции обработки носителя обрабатываемых деталей, принимающего несколько обрабатываемых деталей 113.

В кодирующем модуле 49 для обозначения носителя обрабатываемых деталей, показанном на фиг.12, приме

5

О

5

0

5

0

5

0

5

няются одинаковые соединительные элементы 114 и 115. Элементы 114 укреплены на носителе обрабатываемых деталей 16 и имеют форму ласточкина хвоста. Элементы 115 имеют ответную форму и соединены с устройством 116 сигналоносителя. Дополнительный соединительный элемент 117 МОЖЕТ служить для фиксирования устройства 116 си:- налоносителя вдоль образованного направляющими в виде ласточника хвоста соединительного элемента 114 в соответствии с резьбами 118 на боковых поверхностях держателя обрабатываемых деталей. На устройстве 116 сигналоносителя в несколько рядов 119 121могут быть установлены носители

122- 124 сигналов, расположенные один за другим рядами.

Сигналоноситель 123 опирается в ис иипнике на устройстве сигналоносителя с возможностью перестановки по высоте.

Сигналопосители 122 - 124 Содержат считываюп ее и кодирующее устройства, имеющие много принадлежащих сигналоносителям 122 - 124 считываю- ц.Ц1х органов 125 - 127, которые опираются па подшипниках на направляющую в виде ласточкина хвоста, укрепленную на планке 15 для держателя обрабатываемых деталей 16. Эта направляющая в виде ласточника хвоста образует соединительный элемент 114, которому отвечают соединительные элементы 115 на отдельных считывающих органах 125 - 127. Каждый считы- ваю1Ц1ш орган имеет кроме того, соединительный элемент 114, 115, следовательно, считывающие органы между собой могут быть соединены теми же самыми соединительными элементами.

Формула изобретения

1. Установка для многопозиционной обработки, в частности для изготовления составляемых из двух или более отдельных частей деталей, содержащая связанные между собой соединительными звеньями отдельные модули для .обработки, транспортирующие модули и направляющие модули с поворотными дисками, имеющими направляющие, и приводом подачи деталей, включающим приводные элементы, а также средства контроля, позиционирующие и считывающие или кодирующие устройства

для приданных носителям деталей признаков, причем каждый модуль включает установленную на основании плиту и направляющие для носителей деталей, отл.ичающаяся тем, что, с целью расширения технологических возможностей за счет обеспечения переналадки на различные технологические процессы и сокращения номенклатуры деталей, входящих в конструкцию модулей и устройств, каждый модуль выполнен в виде одной или нескольких секций с одинаковыми основаниями, оснащенными идентичными соединительными звеньями для соединения секций между собой, а также с одинаковыми элементами крепления к основаниям плит, причем последние выполнены двух типов с соответствующими приемными приспособлениями для установки на этих плитах приводных элементов, направляющих, позиционирующих, а также при необходимости кодирующих устройств, при этом приемные приспособления для соответствующих элементов и устройств расположены и выполнены одинаково.

2.Установка поп.1, отличающаяся тем, что плита секции каждого направляющего модуля с поворотным диском выполнена квадратной,

а плита секции каждого транспортирующего модуля - в виде прямоугольника, причем плита направляющего модуля выполнена со стороной квадрата, равной длине большей стороны плиты транспортирующего модуля.

3.Установка по пп.1 и 2, отличающаяся тем, что каждая секция направляющего модуля снабжена дополнительными, взаимно перпендикулярными и параллельными сторонам плиты участками направляющих, установленными на плите с возможностью совмещения с направляющими поворотного диска, причем в каждой секции расстояние между продольной осью симметрии направляющих, установленны на каждой.плите, и одной из боковых поверхностей плиты больше расстояния от упомянутой оси до другой противолежащей ей боковой поверхности этой плиты, при этом наибольшее расстояние между продольной осью симметрии направляющих на каждой плите и боковой поверхностью, ограничивающей наименьший размер плиты, больше половины расстояния между этой боковой по0

5

0

5

0

5

0

5

0

5

верхностью и поверхностью, ей противолежащей .

4.Установка по пп.1 -3, отличающаяся тем, что расстояния от продольных осей симметрии направляющих каждой плиты направляющего модуля до параллельных им боковых поверхностей больше соответствующих расстояний от продольной оси симметрии направляющих каждого транспортирующего модуля до параллельных ей боковых поверхностей на величину, равную половине разности между наибольшим и наименьшим размерами плиты транспортирующего модуля.

5.Установка по пп.1 - 4, отличающаяся тем, что ось поворота диска каждого направляющего модуля расположена в точке пересечения продольных осей симметрии его взаимно перпендикулярных направляющих, лежащей на одной из диагоналей плиты.

6.Установка по пп.1 - 5, отличающаяся тем, что один из модулей обработки выполнен в виде двух связанных между собой секций транспортирующего модуля, расположенных последовательно и примыкающих одна к другой сторонами плит меньшей длины.

7.Установка по пп.1 -6, от- личающ.аяся тем, что основа- вания секций выполнены в виде соединенных между собой посредством горизонтальных поперечных распорок двух вертикально размещенных плит с расположенными горизонтально в одной плоскости поверхностями для крепления к ним плит модулей.

8.Установка по пп.1 -7, отличающаяся тем, что она снабжена блокирующими устройствами для защиты оператора, выполненными с возможностью их установки посредством дополнительных кронштейнов на основаниях рядом с ближайшими к продольным осям направляющих боковм и поверхностями плит.

9.Установка по пп.1 - 8, о т - личающаяся тем, что поперечные распорки направляющих модулей расположены параллельно направляющим транспортирующих модулей, причем плиты оснований выполнены с перемычками, а на наружной поверхности плит и на перемычках выполнены однотипные отверстия для крепежных элементов блокирующих устройств для защиты оператора.

10. Установка по пп.1 - 9, о т - личающаяся тем, что каждое блокирующее устройство выполнено с корпусом в виде вертикальных и горизонтальных стоек с кожухом, рядом с которым размещено средство контроля.

П. Установка по пп.1 - Ю, отличающаяся тем, что на обеих сторонах каждой плиты транспортирующего и направляющего модуля соответственно выполнены отверстия для крепления дополнительных приспособлений, причем расположение отверстий на соответствующей плите с одной стороны идентично расположению отверстий на другой ее стороне относительно оси, проходящей через центр плиты перпендикулярно ее направляющим.

12. Установка по пп.1 - 11, отличающаяся тем, что одна из

плит модуля для обработки выполнена с отверстием, расположенным между направляющими, в котором размещен корпус позиционирующего устройства, причем последнее снабжено упорной плитой, установленной в корпусе на дополнительном рычаге с возможностью поворота от привода вокруг -оси, параллельной направляющим, при этом упомянутая плита снабжена упорами, расположенными в ряд параллельно направляющим, а также .элементами крепления ее к рычагу, выполненными с возможностью регулировки положения упоров в направлении перемещения носителей деталей, причем привод поворота упорной плиты выполнен в виде соосно расположенных перпендикулярно направляющим силовых цилиндров, штоки которых направлены навстречу друг к другу и установлены с возмож-, ностью контактирования с рычагом,.

Изобретение относится к установкам для многопозиционной обработки со многими отдельными позициями обработки для изготовления изделий, составленных из двух или более отдельных деталей. Станочные столы, устройство подающего механизма, направляющее устройство и позиционирующее устройство, а также при необходимости кодирующее устройство, выполнены как взаимозаменяемые между собой модули. Они могут быть соединены между собой с помощью соединительных элементов соответствующей конструктивной формы. Транспортирующие направляющие модули и модули ручной обработки снабжены приемными приспособлениями для остальных элементов и устройств. Приемные приспособления для соответствующих элементов и устройств расположены и выполнены одинаково. 11 з.п.ф-лы, 12 ил.

/5

Ч

15

37

/5,

W

фцг.1

60

г

.

Фие.д

66

1530090 П 737V

50J5 S6

Фм.6

67

76 -69

17 15 16 100

102 97 98 Фиг. 9

В-В

46

1 111 111

г(|//ГГх

о о о о 1 о о} о о о I

Iff

W «5

rfi/п 119 Щ ИЧ Я /

Ihi

/// ./

r/V Й/г. /Z

108

а.

fcef/

//7

Авторы

Даты

1989-12-15—Публикация

1985-02-05—Подача