сл

Фиг.

Изобретение относится к обработке металлов давлением и может быть использовано при создании кузнечно- прессовых машин, в частности листо- гибочных прессов.

Целью изобретения является снижение себестоимости за счет упрощения конструкции и повышение качества гибки крупногабаритных листовых эагото- вок с увеличенной длиной линии гибки.

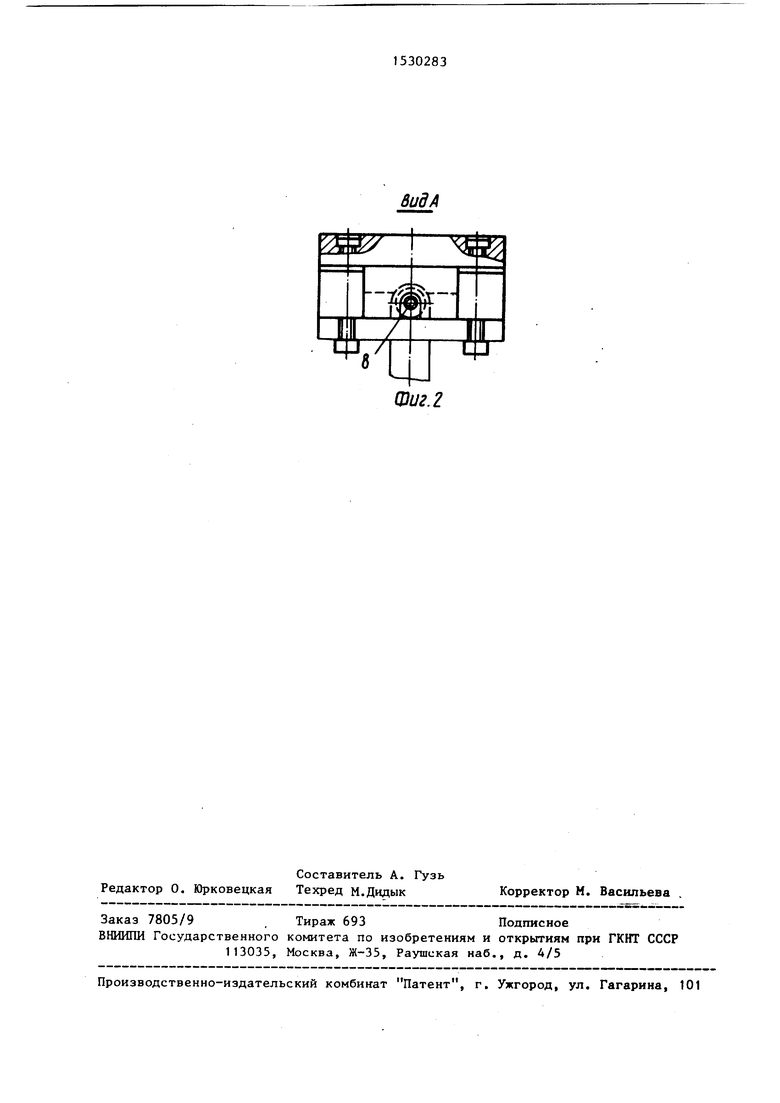

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг.1

Устройство состоит из основания 1, закрепленного винтами 2 на столе пресса, подматричной плиты 3, закрепленной на основании винтами 4, и размещенных между ними клиновых опор 5, расположенных вдоль основания и подматричной плиты и имеющих длину, равную 1/3 длины подматричной плиты. В хвостовиках клиновых опор имеются пазы 6, взаимодействующие с кольцевыми выступами 7 винтов 8, ввернутых в основание.

Устройство работает следующим образом.

При вьшорачивании винтов 8 из основания 1 благодаря взаимодействию их кольцевых выступов 7 с пазами 6 хвостовиков клиновых опор 5 последние вытягиваются из пространства между основанием и подматричной плитой 3, и образуется зазор между клиновыми опорами 5 и подматричной плитой 3, обеспечивающий компенсацию прогиба стола и ползуна пресса.

Исследования на листогибочном гидравлическом прессе усилием 1000 кН, имеющем длину стола и ползуна 2500 мм показали, что при гибке заготовок с длиной изгиба до 1/3 длины стола боч- кообразность находится в пределах допуска на угол изгиба, принимаемого

обычно ±1,5-2 , т.е. применение в данном случае компенсации прогиба инструмента не требуется. При больших дпинах изгиба бочкоообразность дета

5 0 5

5

5

лей увеличивается и значительно выходит за пределы допуска на угол изгиба.

Таким образом, эффект компенсации прогиба в предлагаемом устройстве состоит в том, что не требуется установки предварительного обратного прогиба инструмента, как зто делается в известном решении, а прогиб обеспечивается автоматически в зависимости от длины изгиба, усилия гибки и, соответственно, прогиба ползуна. Это существенно упрощает условия зксплуа- тации устройства, значительно повьшш- ет эффект его использования и обеспечивает получение качественных деталей.

Формула изобретения

1. Устройство для компенсации прогиба инструмента листогибочного пресса, содержащее основание, размещенную на основании подматричную шшту и установленные между ними клиновые опоры с хвостовиками и приводами перемещения, отличающееся тем, что, с целью снижения себестоимости за счет упрощения конструкции и повышения качества гибки крупногабаритных листовых заготовок с увеличенной длиной линии гибки, клиновые опоры выполнены длиной, равной 1/3 длины подматричной плиты, и размещены в средней ее части с двух сторон с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном продольной оси плиты, а хвостовики клиновых опор выполнены с пазами, параллельными подматричной плите.

2о Устройство по п.1, о т л и - чающееся тем, что приводы перемещения клиновых опор выполнены в виде винтов с кольцевыми выступами, размещенными в пазах хвостовиков клиновых опор.

Х5

| название | год | авторы | номер документа |

|---|---|---|---|

| Листогибочный пресс | 1989 |

|

SU1697925A1 |

| Устройство для компенсации прогиба инструмента листогибочного пресса | 1986 |

|

SU1324708A1 |

| Листогибочная машина | 1978 |

|

SU747569A1 |

| ЛИСТОГИБОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС РАМНОГО ТИПА | 2003 |

|

RU2247029C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2401173C2 |

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 1999 |

|

RU2150343C1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Устройство к прессу | 1972 |

|

SU715354A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при создании кузнечно-прессовых машин, в частности листогибочных прессов. Цель изобретения - снижение себестоимости за счет упрощения конструкции и повышение качества гибки крупногабаритных листовых заготовок с увеличенной длиной линии гибки. При вывертывании винтов 8 из основания 1 клиновые опоры 5 выдвигаются из пространства между основанием 1 и подматричной плитой 3. Благодаря наличию зазора при гибке плита упруго изгибается, обеспечивая компенсацию прогиба стола и ползуна пресса. Такое конструктивное решение исключает необходимость предварительного обратного прогиба инструмента. 1 з.п.ф-лы, 2 ил.

-/л

Фиг. 2

| Устройство для компенсации прогиба инструмента листогибочного пресса | 1986 |

|

SU1324708A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-23—Публикация

1988-02-10—Подача