Изобретение относится к машиностроению и может быть использовано при создании кузнечно-прессовых машин, в частности, листогибочных прессов.

Известен листогибочный пресс, содержащий станину, стол, ползун с приводом, гибочный инструмент, подматричную плиту, устройство компенсации прогиба инструмента, которое выполнено в виде основания (стола пресса), и подматричной плиты, шар- нирно связанных по краям. Между основанием и подматричной плитой расположен ряд клиновых опор с возможностью их поперечного перемещения относительно основания и подматричной плиты. Привод перемещения клиновых опор осуществляется от электродвигателя через систе му валов и муфт, связывающих червячные редукторы, взаимодействующие с каждой клиновой опорой за счет пары винт-гайка. Для обеспечения различных величин предварительного обратного прогиба подматричной плиты по длине червячные редукторы имеют различное передаточное отношение.

Недостатком указанного пресса яйля- етс-я сложность конструкции устройства компенсации прогиба инструмента, выраженная в сложном конструктивном исполнении подматричной плиты, наличии большого числа клиновых опор, пар винт- гайка, червячных редукторов, валов и муфт. При этом червячные редукторы имеют различные передаточные отношения.

Кроме того, создание предварительного обратного прогиба подматричной плиты требует длительного времени и определенной квалификации настройщика для получения равномерного прогиба. Неточность настройки приводит к снижению эффекта

к

О1

Компенсации гфогмба инструмента пресса rtpw гибке.

Известен лиетогибоччый пресс, содержащий станину, стол, попзун с приводом, гибочный инструмент, содматричиую плиту, устройство компенсации прогиба инструмента, которое выполнено в виде основания, подматрмчной плиты и расположенных между ними клиновых огшр с приводами их перемещения. Клиновые опоры, снабжен- ныв пазами в хвостовиках, взаимодействующих с приводами, выполнены длиной, эавкой 1/3 подматричной плиты, и разме- дены с двух сторон вдоль последних с возможностью из встречно-направленного Перемещения. Приводы перемещения клиновых опор выполнены в виде ВИНТСЕ, кольцевые выступы которых размещены в упомянутых пазэх клиновых опор. Эффект компенсации прогиба унстру- мента в указанном устройстве достигается автоматически путем изгиба подматричной плиты с матрицей в соответствии с изгибом ползуна пресса в процессе гибки при выведенных клиновых опорах из пространства между основанием и подматричной плитой и образования зазора между клиновыми опорами и подматричной плитой.

Недостатком указанного прессз является сложность конструкции устройства компенсации ппг-нба инструмента, обусловленная необходимостью изготовления длинных дегапей небольшой толщины, з числе клиньев с. цосга-с но точными углами.

Цель изобретения - упрощение конструкции пресса при оптимальной компенсации прогиба инструмента.

Поставленная цель достигается ем, что подг- атрмчная плита, выполнена длиной Ј

b Н 1/3L и высотой-h - ТплТ ГД3 - длина

ползуна, b - толщина ползуна, Н - высота ползуна пресса в его середине,

Использование подматричной плиты

длиной t 1 /3L м высотой h

TOOL ЙВЛЯ ется признаком, отличающим предлагаемый пресс от известного и обусловливающим его соответствие критерию изобретения новизна.

Анализ патентной и научно-технической литературы не выявил технических решений с признаками, совпадающими с отличительными признаками предлагаемого технического решения, что обусловливает его соответствие критерию изобретения существенные отличия,

Эффект компенсации прогиба инструмента в предлагаемом решении достигает

с

ся аналогично известному, однако при этом в качестве устройства компенсации прогиба инструмента используется под штамповал плита с определенными параметрами, ц- существенно упрощает конструкцию пресса.

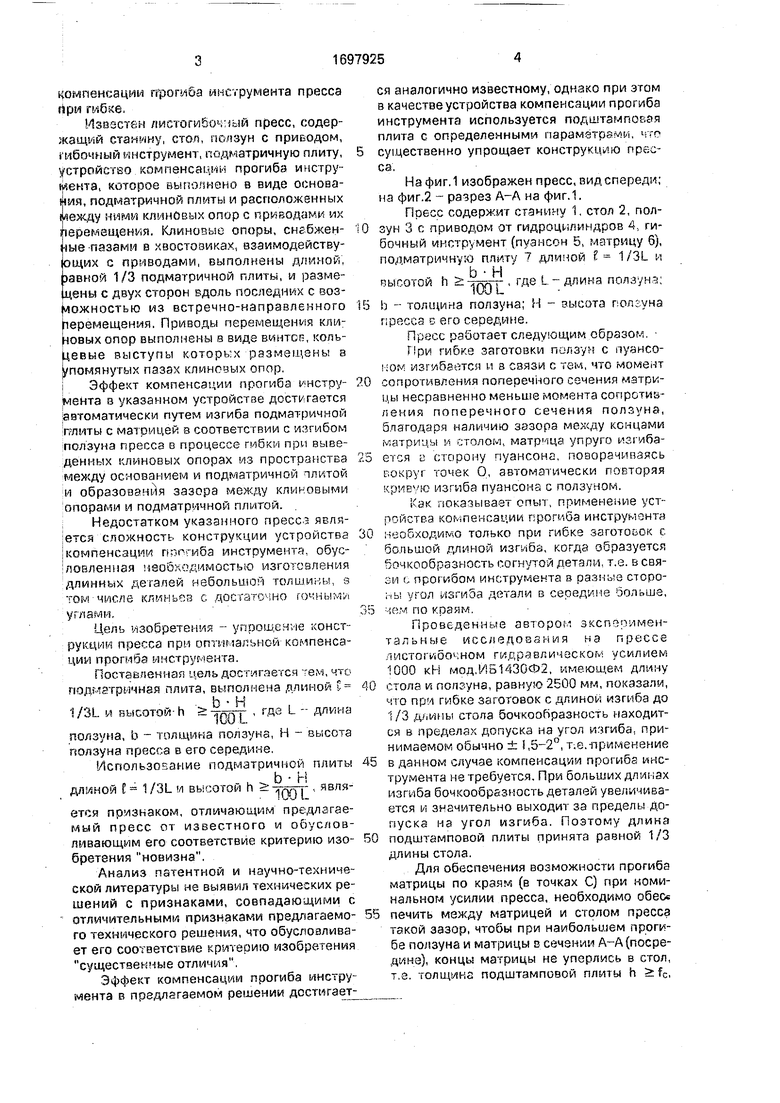

На фиг. 1 изображен пресс, вид спереди; на фиг.2 - разрез А-А на фиг.1.

Пресс содержит станину 1, стол 2, ползун 3 с приводом от гидроцилиндров 4, гибочный инструмент (пуансон 5, матрицу 6), подматричную плиту 7 длиной 1 1/3L и

ь-н

пыг.отой h

ТШТ 1 где длина ПОЛЗУНЗ:

с

b - толщина ползуна; Н - аысота гопсуна пресса в его середине.

Пресс, работает следующим образом,

При гибке заготовки ползун с пуансо- :ОУ изгибается и в связи с тем, что момент сопротивления поперечного сечения матрицы несравненно меньше момента сопротиа- ления поперечного сечения ползуна, Эпагодаря наличию зазора между концами матрицы и голом, матрица упруго изгибается ц сторону пуансона, поворачиваясь с.округ точек О, автоматически повторяя кривою изгиба пуансона с ползуном.

Как показывает опыт, применение устройства компенсации прогиба инструмента необходимо только при гибке заготовок с бопьшой длиной изгиба, когда образуется 5очкообрззность г.огнутой детали, т.е. в свя- ,;и (, прО(ибом инструмента в разные стороны угол изгиба детали о середине больше, «JM по краям.

Проведенные автором зкспооимен- тзльные исследования на прессе тистогйбочном гидравлическом усилием 1000 кН мод,И51430Ф2, имеющем длину стола и ползуна, равную 2500 мм, показали, о при гибке заготовок с длинен изгиба до /3 длины стола бочкообразность находится в пределах допуска на угол ичгиба, принимаемом обычно ± ,5-2°, т.е.применение в данном случае компенсации прогиба инструмента не требуется. При больших длинах изгиба бочкообразность деталей увеличивается и значительно выходит за пределы допуска на угол изгиба. Поэтому длина подштамповой плиты принята равной 1/3 длины стола.

Для обеспечения возможности прогиба матрицы по краям (в точках С) при номинальном усилии пресса, необходимо обес« лечить между матрицей и столом пресса такой зазор, чтобы при наибольшем прогибе ползуна и матрицы в сечении А-А (посредине), концы матрицы не уперлись в стол, т.е. толщина подштамповой плиты h fc,

ч

,

где fc - прогиб матрицы в точке С. Для определения величины прогиба ползуна и мат- рицы в сечении А-А предлагается

, b Н эмпирическая формула TB -П(- , где гв величина прогиба ползуна и матрицы в сечении А-А; L - длина ползуна; b - толщина ползуна; Н - высота ползуна в сечении А-А. Приемлемость указанной формулы подтверждается сравнением результатов расчета прогибов классическим методом и по эмпирической формуле для нескольких листогибочных прессов, разработанных НПО ЭНИКмаш. Расхождение в результатах расчёта не превышает 30%.

Так как в процессе прогиба матрицы происходит ее поворот вокруг точки О, то величина перемещения края матрицы в точке С может быть определена из соотноше-

f OR

ния- где fa-прогиб матрицы в точке fc ОС

В. Так как Ј

4-L, тоОВ 1/2Г -1|. оb

ос

L-f L-1/3L 2/3 L

1/3L.

0

Таким образом, fc х 1/3 L bxH

f ОС bxH OB 200 L

X

b H 100 L a h f -T-e h -iooT:

1/6 L

Таким образом, в предлагаемом прессе

эффект компенсации прогиба достигается аналогично известному, однако при несравненно упрощенном конструктивном решении.

0 Технико-экономическая эффективность- предлагаемого изобретения по сравнению с известным заключается в том, что трудоемкость изготовления средства компенсации прогиба инструмента снижается практиче5 ски на 98%.

Формула изобретения Листогибочный пресс, содержащий станину, ползун с приводом, гибочный инструмент и подматричную плиту, отличающийся тем, что, с целью упрощения конструкции при оптимальной компенсации прогиба инструмента, подматричная плита выполнена длиной I 1/3L и высотой h (Ь Н)/100 L , где L -длина ползуна; b 5 толщина ползуна; Н - высота ползуна пресса в середине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации прогиба инструмента листогибочного пресса | 1988 |

|

SU1530283A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ ИЗ МЕТАЛЛА | 2004 |

|

RU2290273C2 |

| ЛИСТОГИБОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС РАМНОГО ТИПА | 2003 |

|

RU2247029C1 |

| Устройство для компенсации прогиба инструмента листогибочного пресса | 1986 |

|

SU1324708A1 |

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 1993 |

|

RU2087316C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 1999 |

|

RU2150343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТБОРТОВАННОГО ПЛОСКОВЫГНУТОГО ДНИЩА ДЛЯ АВТОЦИСТЕРНЫ | 1998 |

|

RU2148459C1 |

| Устройство для подачи и поддержки заготовки к листогибочному прессу | 1986 |

|

SU1433537A1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

Изобретение относится к обработке металлов давлением, в частности к листогибоч- ным прессам. Цель изобретения - упрощение конструкции при оптимальной компенсации прогиба инструмента. Пресс содержит станину 1, стол 2, ползун 3 с приводом от гидроцилиндров 4, пуансон 5, матрицу 6, подматричную плиту 7. Последняя выполнена с размерами, определяемыми по эмпирической формуле и связанными с размерами ползуна. Такое выполнение подмат- ричной плиты обеспечивает равномерный односторонний прогиб инструмента вокруг матричной плиты в процессе гибки. 2 ил.

А

4- 4+

0

В .0

/

лгт

и

Фиг.1

Редактор И.Сегляник

Составитель Р.Лапскер Техред М.Моргентал

-4 -3

/ /Ј

Е

Фиг. 2

Корректор М.Демчик

| Устройство для компенсации прогиба инструмента листогибочного пресса | 1988 |

|

SU1530283A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-12-26—Подача