1

Изобретение относится к обработке металлов давлением, в частности, к технологии гофрирования труб./

Известен способ изготовления труб с кольцевыми гофрами, содержащий гидроформовку гофров и уплотнение путем их сближения до соприкосновения криволинейных участков 1.

Одйако полученные известным способом гофрированные трубы имеют гофры с заостренными вершинами и впадинами, что уменьшает ресурс работы труб.

Целью изобретения является повышение долговечности гофрированных труб.

Цель достигается тем, что согласно способу изготовления труб с кольцевыми гофрами, содержащему гидроформовку гофров и правку по шагу путем сближения гофров до соприкосновения их криволинейных участков. Гидроформовку ведут с сохранением цилиндрических участков в центре впадин каждого гофра, в конце гидроформовки ограничивают перемещение вершин гофров с образованием на каждой из них цилиндрических участков, а при правке переформовывают цилиндрические участки в торовые

С радиусами кривизны, равными радиусам прилегающих участков.

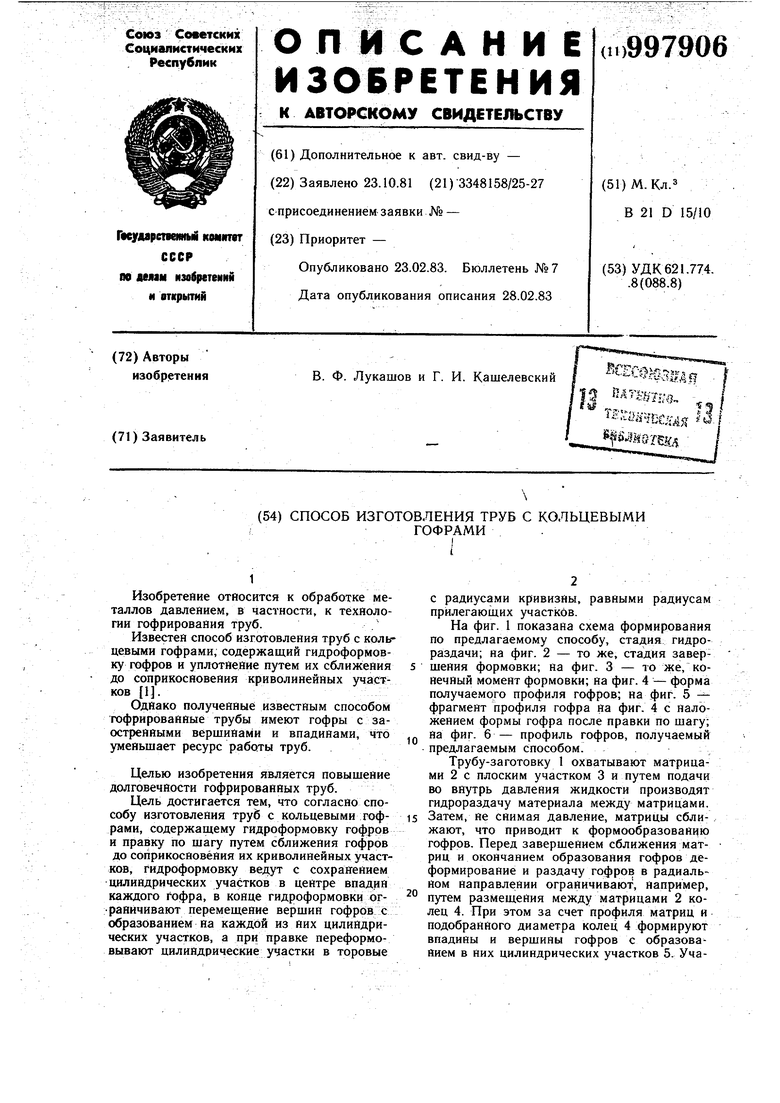

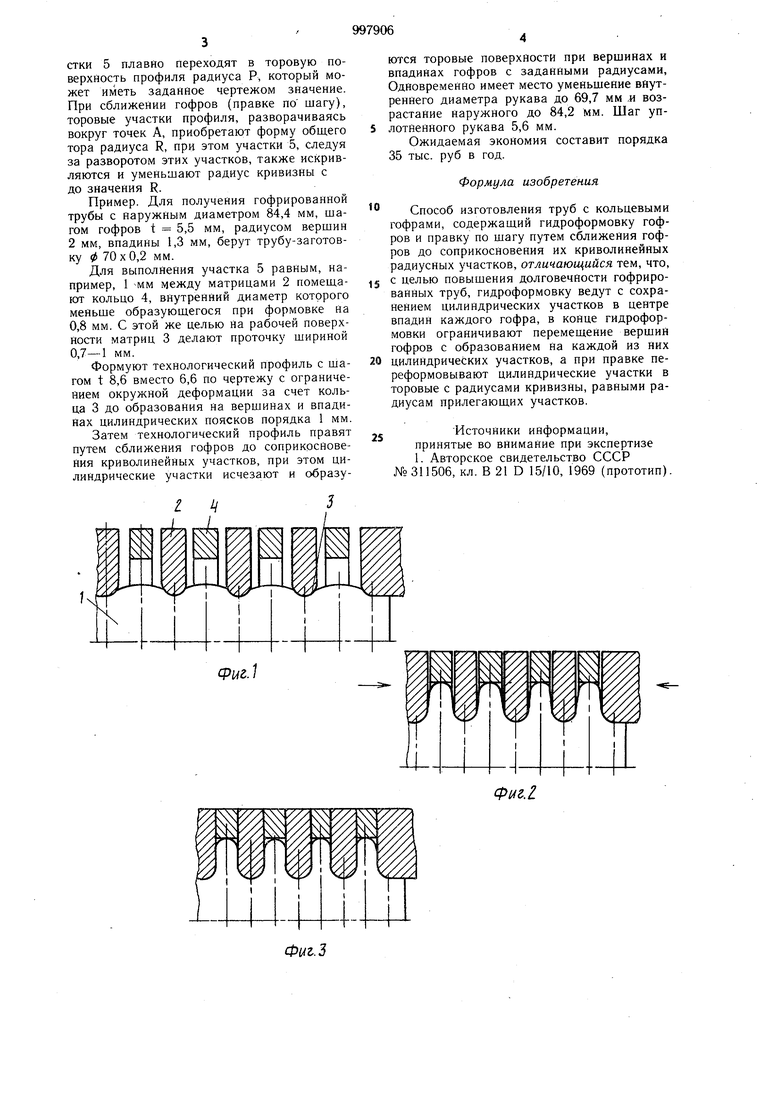

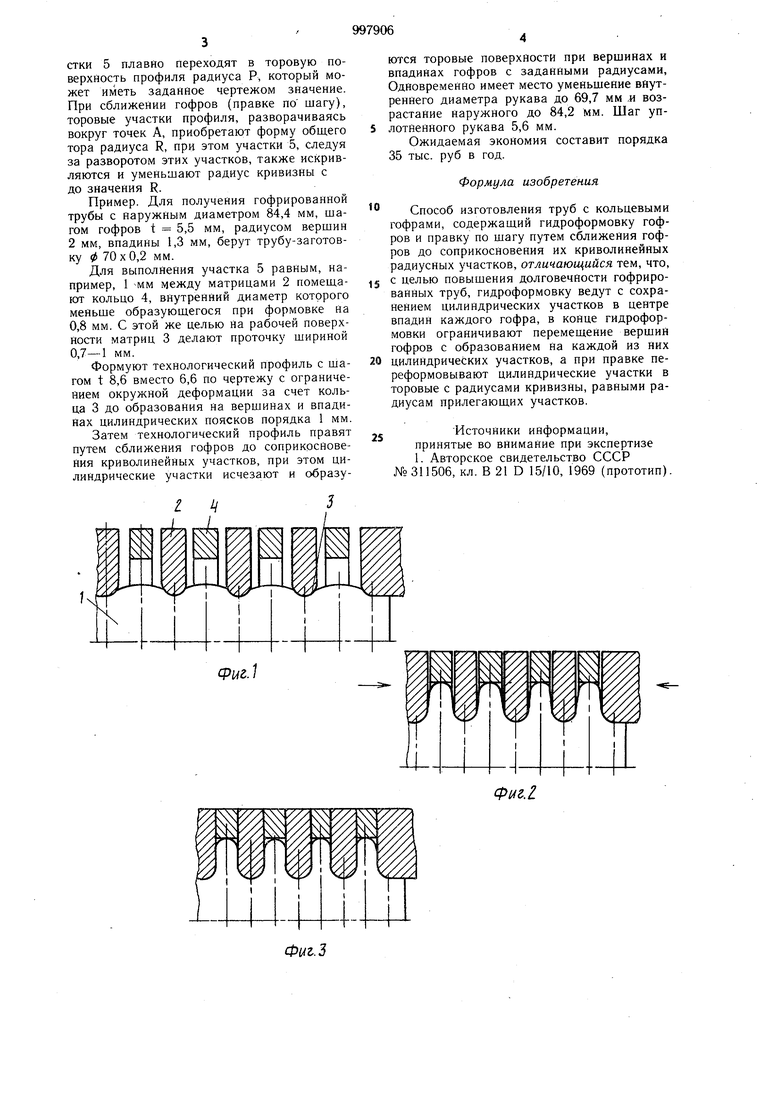

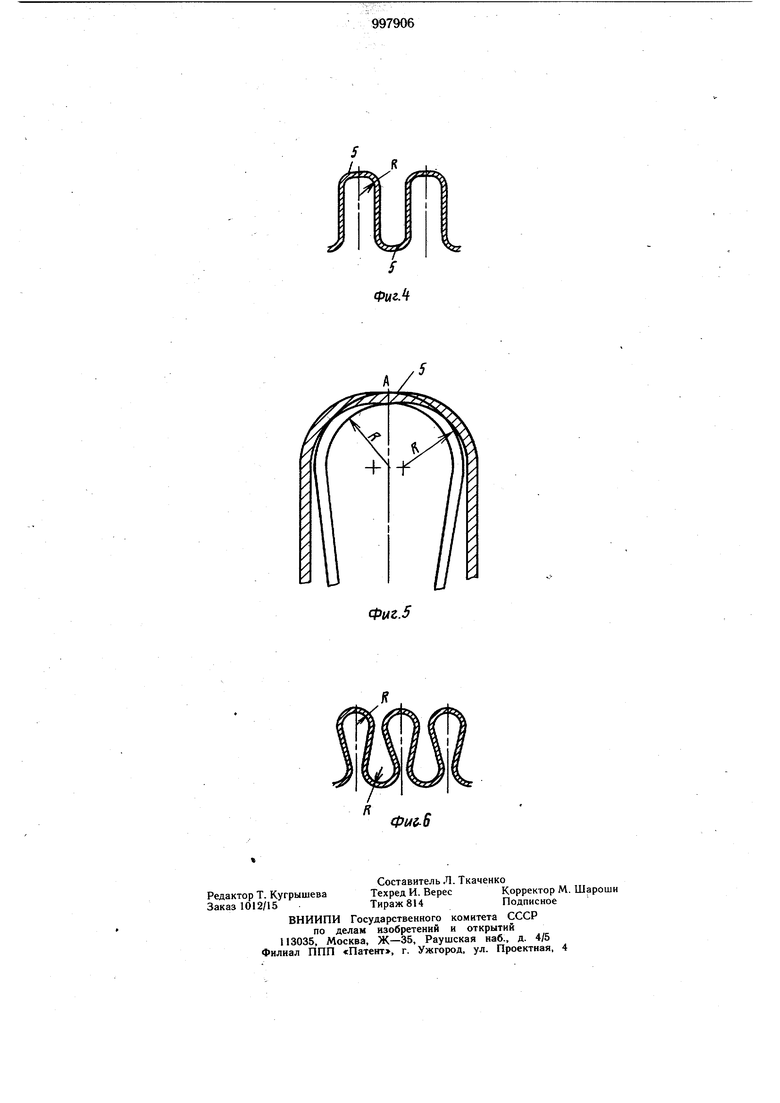

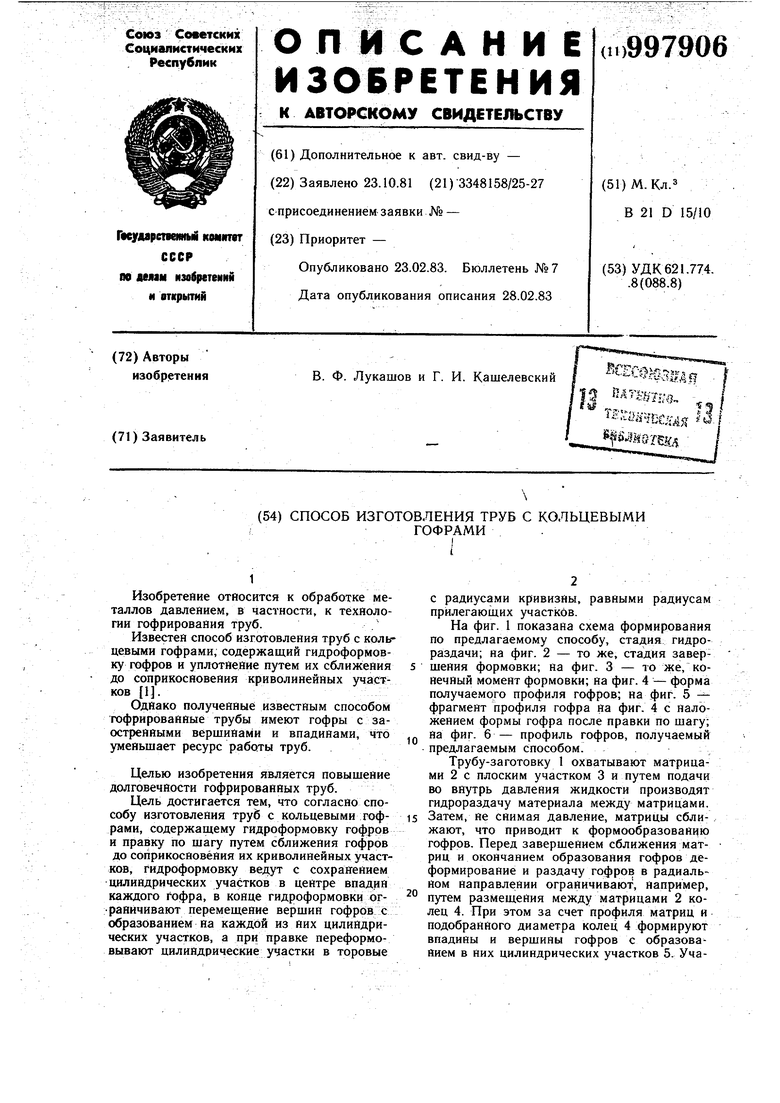

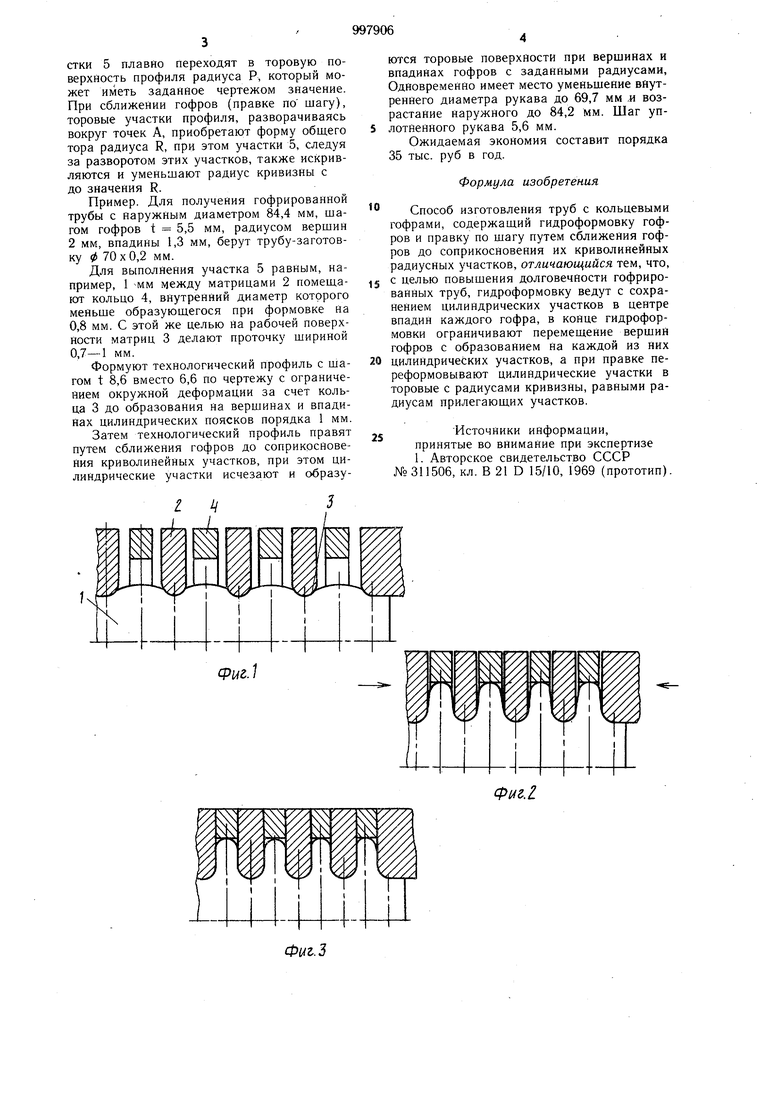

На фиг. 1 показана схема формирования по предлагаемому способу, стадия гидрораздачи; на фиг. 2 - то же, стадия завершения формовки; на фиг. 3 - то же, конечный момент формовки; на фиг. 4 - форма получаемого профиля гофров; на фиг. 5 фрагмент профиля гофра на фиг. 4 с наложением формы гофра после правки по шагу; на фиг. 6 - профиль гофров, получаемый

10 предлагаемым способом.

Трубу-заготовку 1 охватывают матрицами 2 с плоским участком 3 и путем подачи во внутрь давления жидкости производят гидрораздачу материала между матрицами. Затем, не снимая давление, матрицы сбли15жают, что приводит к формообразованию гофров. Перед завершением сближения матриц и окончанием образования гофров деформирование и раздачу гофров в радиальном направлении ограничивают, например,

20 путем размещения между матрицами 2 колец 4. При этом за счет профиля матриц и подобранного диаметра колец 4 формируют впадины и вершины гофров с образованием в них цилиндрических участков 5. Участки 5 плавно переходят в торовую поверхность профиля радиуса Р, который может иметь заданное чертежом значение. При сближении гофров (правке по шагу), торовые участки профиля, разворачиваясь вокруг точек А, приобретают форму общего тора радиуса R, при этом участки 5, следуя за разворотом этих участков, также искривляются и уменьшают радиус кривизны с до значения R.

Пример. Для получения гофрированной трубы с наружным диаметром 84,4 мм, шагом гофров t 5,5 мм, радиусом вершин 2 мм, впадины 1,3 мм, берут трубу-заготовку 0 70 х 0,2 мм.

Для выполнения участка 5 равным, например, 1 мм между матрицами 2 помеш,ают кольцо 4, внутренний диаметр которого меньше образуюш,егося при формовке на 0,8 мм. С этой же целью на рабочей поверхности матриц 3 делают проточку шириной 0,7-1 мм.

Формуют технологический профиль с шагом t 8,6 вместо 6,6 по чертежу с ограничением окружной деформации за счет кольца 3 до образования на вершинах и впадинах цилиндрических поясков порядка 1 мм.

Затем технологический профиль правят путем сближения гофров до соприкосновения криволинейных участков, при этом цилиндрические участки исчезают и образуФиг.1

ются торовые поверхности при вершинах и впадинах гофров с заданными радиусами. Одновременно имеет место уменьшение внутреннего диаметра рукава до 69,7 мм .и возрастание наружного до 84,2 мм. Шаг уплотненного рукава 5,6 мм.

Ожидаемая экономия составит порядка 35 тыс. руб в год.

Формула изобретения

Способ изготовления труб с кольцевыми гофрами, содержащий гидроформовку гофров и правку по шагу путем сближения гофров до соприкосновения их криволинейных радиусных участков, отличающийся тем, что,

с целью повышения долговечности гофрированных труб, гидроформовку ведут с сохранением цилиндрических участков в центре впадин каждого гофра, в конце гидроформовки ограничивают перемещение вершин гофров с образованием на каждой из них

цилиндрических участков, а при правке переформовывают цилиндрические участки в торовые с радиусами кривизны, равными радиусам прилегающих участков.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №311506, кл. В 21 D 15/10, 1969 (прототип).

LL К ,,

PP

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2001 |

|

RU2233206C2 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

| МЕТАЛЛИЧЕСКАЯ БОЧКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2625868C2 |

| Устройство для изготовления сотовогозАпОлНиТЕля из пОлОСОВОгО МАТЕРиАлА | 1977 |

|

SU806204A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1480918A1 |

2

aai

/

ФигЛ

Авторы

Даты

1983-02-23—Публикация

1981-10-23—Подача