| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подбора режима приварки ленты | 1990 |

|

SU1764891A1 |

| Устройство для подбора режима приварки ленты | 1989 |

|

SU1685653A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2087282C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| Способ восстановления изношенных поверхностей металлических изделий | 1991 |

|

SU1808571A1 |

| Устройство для подбора режима приварки ленты | 1989 |

|

SU1685654A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361707C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ОДНОВРЕМЕННОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ДВУХ СТАЛЬНЫХ ПРОВОЛОК | 2014 |

|

RU2578874C1 |

Изобретение относится к сварке, а именно к способам сварки давлением, преимущественно при ремонте изношенных деталей путем приварки ленты к изношенной поверхности, и может быть использовано в различных отраслях народного хозяйства. Цель изобретения - упрощение процесса подбора оптимального усилия прижима ленты. Привариваемую ленту 5 укладывают на ремонтируемую деталь 6 и с помощью пружины прижимают роликом 1, выполненным в виде эксцентрика с эксцентриситетом A, с некоторым исходным усилием. После начала сварки ролик 1 перекатывают по ленте 5. За счет эксцентриситета усилие прижатия увеличивается. После сварки исследуют качество сварки по длине ленты. Усилие прижатия определяют по математической зависимости. 1 з.п. ф-лы, 2 ил.

(риг.1

Изобретение относится к сварке, а именно к способам сварки давлением нреиму- шественно при ремонте изно1ненных деталей путем приварки ленты к изношенной поверхности, и может быть использовано в различных отраслях народного хозяйства.

Целью изобретения является упрощение процесса подбора ог тимального усилия прижима ленты.

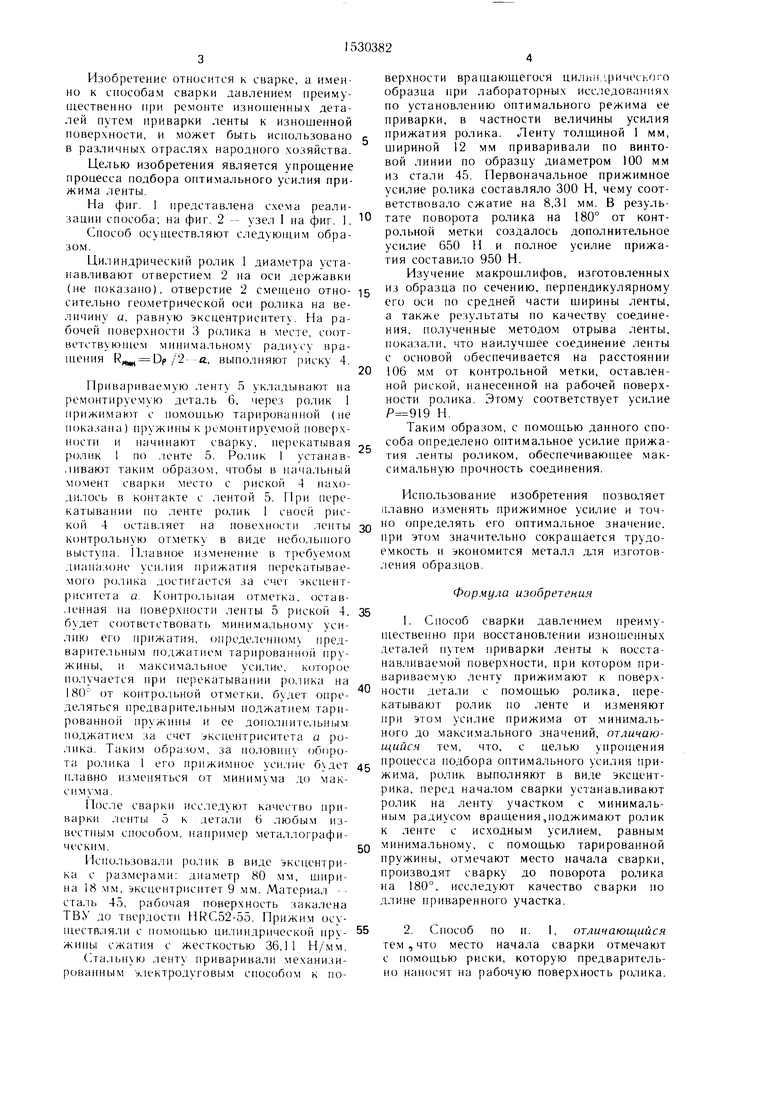

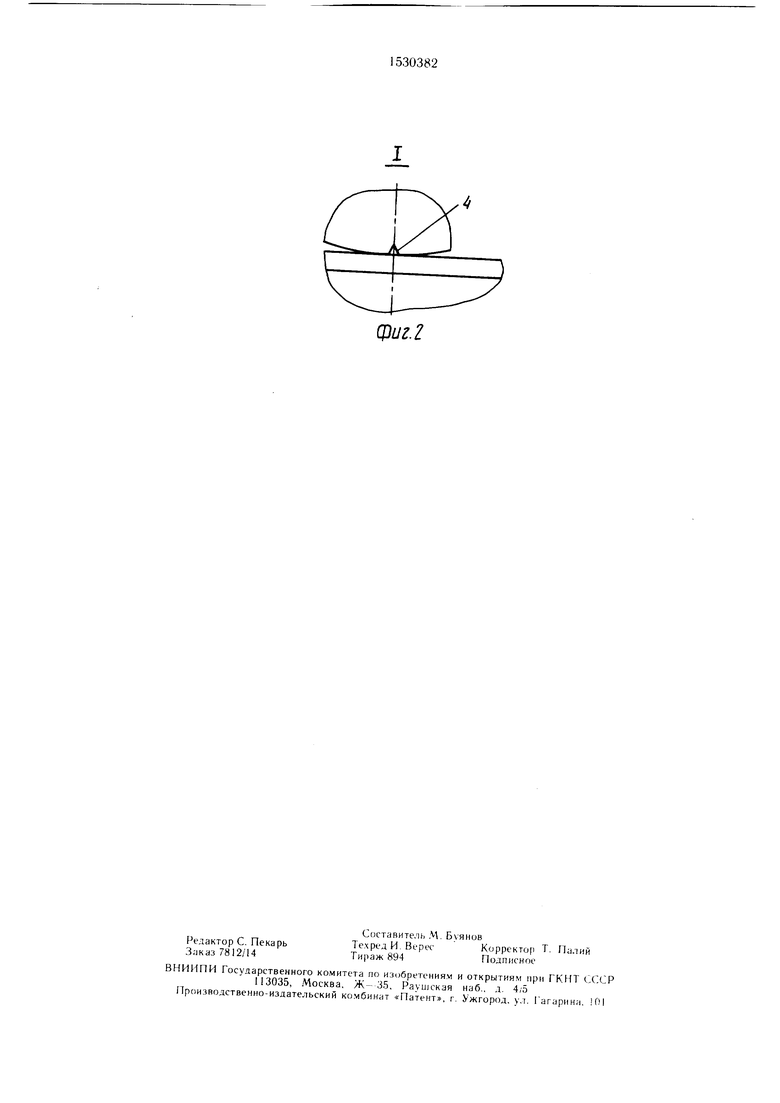

На фиг. 1 представлена схема реализации способа; на фиг. 2 -- узел I на фиг. 1.

Способ осуществляют следуюп1им образом.

Цилиндрический ролик 1 диаметра устанавливают отверстием 2 на оси державки (не показано), отверстие 2 с.мепхено относительно геометрической оси ролика на величину а, равную эксцентриситету. На рабочей поверхности 3 ролика в месте, соот- ветствуюп1ем минимальному радиусу вращения R,, Dp/2 а, выполняют риску 4.

Привариваемую ленту 5 укладывают на ремоптируе.мую деталь 6, через ролик 1 нрижимакуг с помощью тарированной (не показана) пружины к ремонтпруемой поверхности и пачипают сварку, перекатывая ролик I по .1енте 5. Ролик 1 устанав- ,1ивают таким образом, чтобы в начальный момент сварки место с риской 4 находилось в контакте с лентой 5. При перекатывании по ленте ролик 1 своей риской 4 остав;1яет на повехности ленты контрольную отметку в виде небольшого выступа. П. швное изменение в требуемом диапазоне уси.1ия прижатия перекатываемого pcj. uiKa достигается за счег эксцепт- риситета а. Коптрольная отметка, оставленная на поверхности ленты 5 риской 4, будет соответствовать минимальному усилию его прижатия, определенному предварительным поджатием тарированной пру- жипы, и максимальпое усилие, которое получается при 1ерекатывании ро.чика на 180 от кор|трольной отметки, будет определяться предварительным иоджатием тари- рованно пружипы и ее допол)1ителы1ым поджатпем за счет эксцентриситета о ролика. Таким об)азом, за половину оборота ролика 1 его прижимное усилие будет плавно изменяться от минимума до максимума.

После сварки исследуют качество приварки .лепты 5 к детали 6 любым из- вестпым способом, например металлографическим.

Использова,чи ролик в виде эксцентрика с разме()ами: диаметр 80 мм, ширина 18 мм, эксцентриситет 9 мм. Материал - сталь 45, рабочая поверхность закалена ТВУ до твердости HRC52-55. Прижим осу- П1ествля, 1п с п JMOlцью ци.линдрической пру- сжатия с жесткостью 36,11 И/мм.

(/гальпую ленту приваривали механизи- рованным электродуговым способом к по

5

верхности вращающегося цилшырического образца при лабораторных исследованиях по установлению оптимального режима ее приварки, в частности величины усилия прижатия ролика. Ленту толщиной 1 мм, шириной 12 мм приваривали по винтовой линии по образцу диаметром 100 мм из стали 45. Первоначальное прижимное усилие ролика составляло 300 Н, чему соответствовало сжатие на 8,31 мм. В результате поворота ролика на 180° от контрольной метки создалось дополнительное усилие 650 Н и полное усилие прижатия составило 950 Н,

Изучение макрошлифов, изготовленных из образца по сечению, перпендикулярному его оси по средней части ширины ленты, а также результаты по качеству соединения, полученные методом отрыва ленты, показали, что наилучшее соединение ленты с основой обеспечивается на расстоянии

0 106 мм от контрольной метки, оставленной риской, нанесенной на рабочей поверхности ролика. Этому соответствует усилие Н.

Таким образом, с помощью данного способа определено оптимальное усилие прижатия ленты роликом, обеспечивающее максимальную прочность соединения.

Использование изобретения позволяет плавно изменять прижимное усилие и точно определять его оптимальное значение, при этом значительно сокращается трудоемкость п экономится металл для изготовления образцов.

Формула изобретения

тем , что место начала сварки отмечают с помощью риски, которую предварительно наносят на рабочую поверхность ролика.

0

5

5

0

фиг.

| Обжимной ролик для сварки давлением с подогревом | 1976 |

|

SU603533A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU285800A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1987-10-26—Подача