сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки ленты | 1980 |

|

SU941075A1 |

| Устройство для многоточечной контактной сварки | 1981 |

|

SU1006129A1 |

| Устройство для дуговой сварки с колебаниями сварочной горелки | 1981 |

|

SU994178A1 |

| Устройство для клещевой подачи проволоки или ленты мерной длины | 1978 |

|

SU742010A1 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Устройство для упаковки полупроводниковых изделий с односторонними выводами | 1980 |

|

SU950600A1 |

| Устройство для микросварки | 1977 |

|

SU732103A1 |

| ЗАЖИМ | 1993 |

|

RU2090335C1 |

| Устройство для гофрирования ленты | 1980 |

|

SU946727A1 |

| Устройство для дуговой конденсаторной сварки | 1986 |

|

SU1380888A1 |

Использование: восстановление изношенных и упрочнение новых деталей машин, работающих в условиях износа. Сущность изобретения: устройство состоит из подпружиненного сварочного ролика со сквозным радиальным отверстием и керна, установленного в этом отверстии и контактирующего с кулачком на оси сварочного ролика. На сварочном ролике расположен штырь, причем ось штыря расположена в одной плоскости с осью керна и перпендикулярно ей. Устройство снабжено также направляющим роликом с эксцентриковой осью, выполненной со сквозной прорезью, в которой установлен двуплечий рычаг, одно плечо которого подпружинено относительно планки. 10 ил.

Изобретение относится к области восстановления изношенных деталей машин механизированной электродуговой наплавкой, в частности приваркой стальной ленты.

Целью изобретения является повышение прочности соединения путем оценки качества соединения ленты с основой в процессе ее приварки.

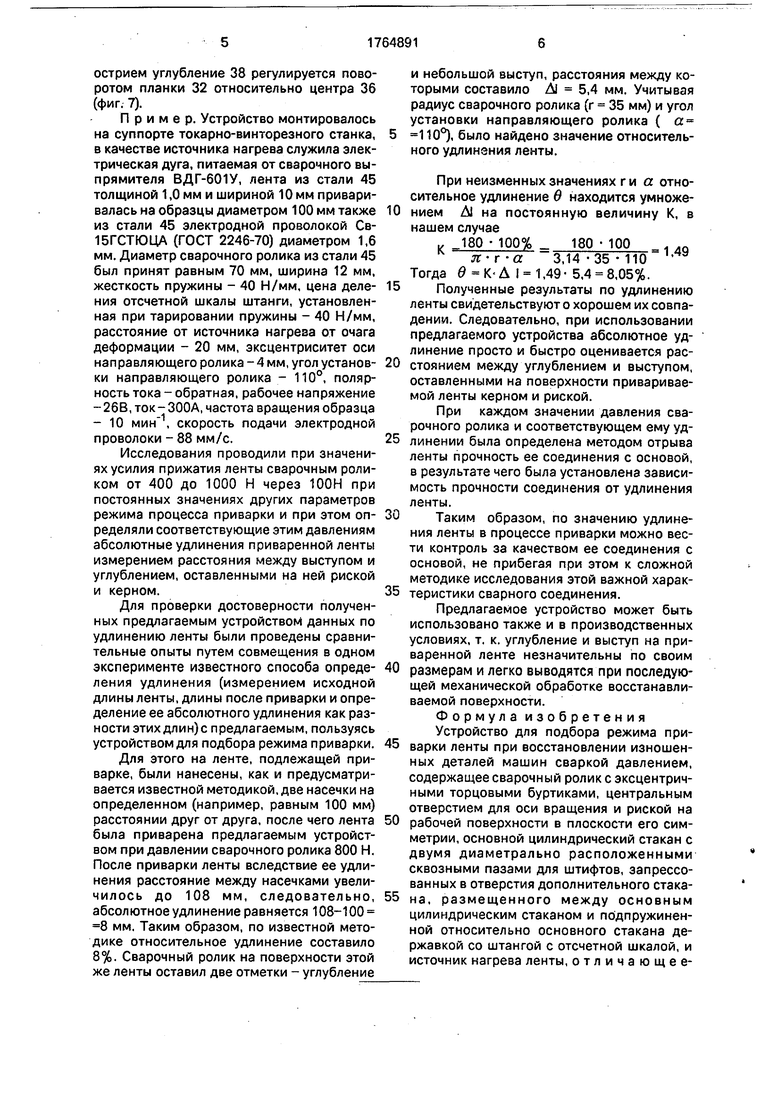

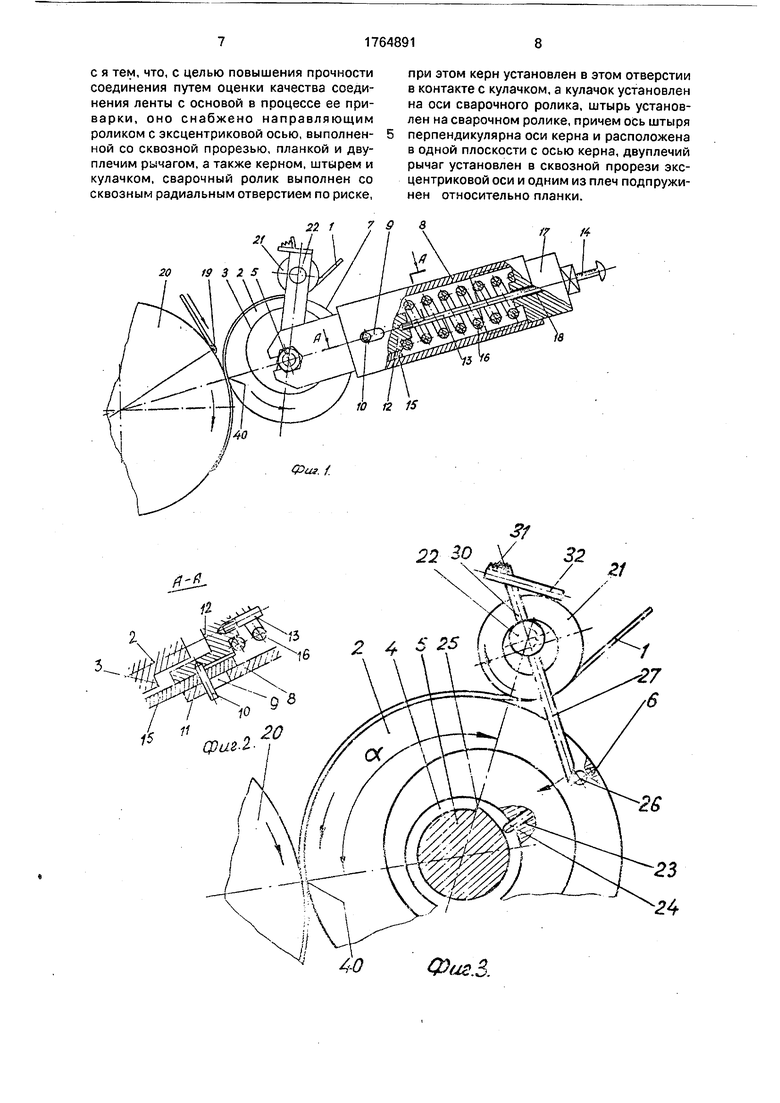

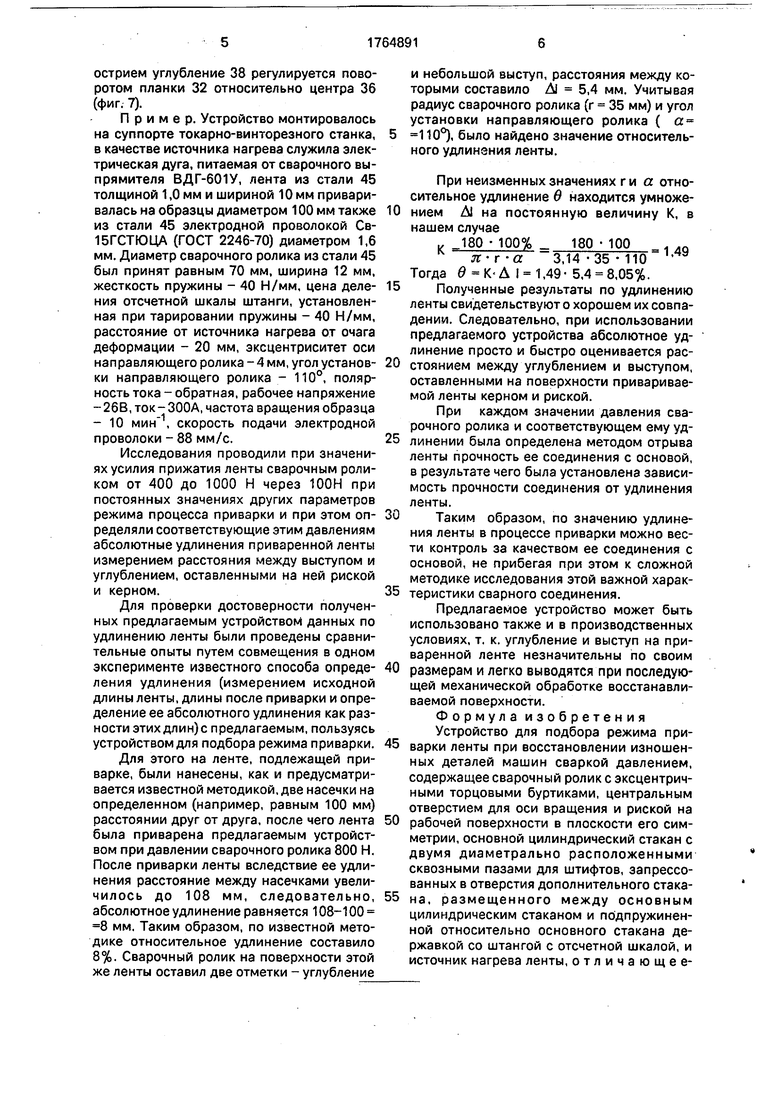

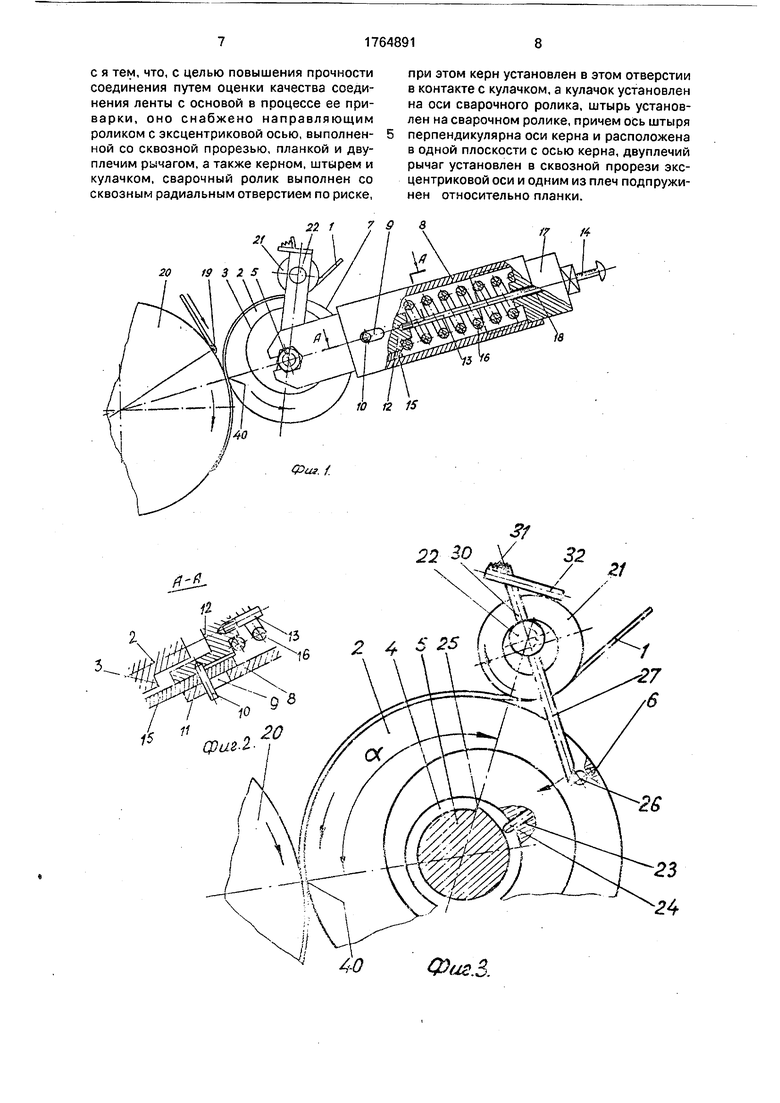

На фиг. 1 изображен общий вид устройства для подбора режима приварки ленты; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел фиг. 1; на фиг. 4 - то же, с частичным вырывом; фиг. 5 - сечение Б-Б на фиг. 4; фиг. 6 - сечение В-В на фиг. 5; фиг. 7 - вид по стрелке Г на фиг. 5; фиг. 8 - сечение Д-Д на фиг. 5; фиг. 9 - то же, что на фиг. 4 с углом поворота а; фиг. 10 - то же, с углом поворота более а .

Устройство для подбора режима приварки ленты содержит охватываемый лентой 1 сварочный ролик 2 с эксцентричными торцовыми буртиками 3, центральным отверстием 4 для оси вращения 5 и риской 6 на рабочей поверхности 7 в плоскости его симметрии, основной цилиндрический стакан 8 с двумя диаметрально расположенными сквозными пазами 9 для штифтов 10, запрессованных в отверстия 11 размещенного между основным цилиндрическим стаканом 8 и подпружиненной державкой 12 со штангой 13 с отсчетной шкалой 14 дополнительного стакана 15, узел сжатия пружины 16 в виде гайки 17с осевым сквозным отверстием 18 для штанги 13, источник нагрева 19 на поверхности детали 20, направляющий ролик 21 с эксцентриковой осью 22, сварочный ролик 2 выполнен со сквозным радиальным отверстием 23 по риске 6, в котором установлен керн 24 в контакте с кулачком 25, установленным на оси 5 сварочного ролика 2 под направляющим роликом 21, расположенным под углом а охвата лентой 1, на торце сварочного ролика 2 в плоскости керна 24 и перпендикулярно его оси установV4 О .&ь СО О

лен штырь 26, двуплечий рычаг 27, установленный с помощью шарнира 28 в сквозной прорези 29 эксцентриковой оси 22 и опирающийся плечом 30 с помощью пружины 31 на планку 32, при этом направляющий ролик 21 установлен с возможностью прижатия ленты 1 при повороте двуплечего рычага 27 с эксцентриковой осью 22 к сварочному ролику 2. Эксцентриковая ось 22 направляющего ролика 21 и ось 5 сварочного ролика 2 связаны между собой рамой 33 и имеют возможность взаимно перемещаться за счет прорезей 34 в раме 33 и лысок 35 на оси 5, закрепленной в дополнительном стакане 15. Планка 32 установлена с возможностью поворота относительно центра 36 и закреплена фиксатором 37. Углубление 38 и выступ 39 за очагом деформации 40, расстояние между которыми равно абсолютному удлинению А ленты 1, являются соответствующими отметками от керна 24 и риски 6.

Устройство работает следующим образом,

Устройство закрепляют на суппорте наплавочного станка (на чертеже не показан) и, вращая пробку, устанавливают по отсчет- ной шкале 14 штанги 13 необходимое для приварки ленты 1 усилие сжатия тарированной пружины 16 (фиг. 1), Затем устройство подводят до контакта сварочного ролика 2 с приложенной к поверхности детали 20 лентой 1 и дают ему в том же направлении осевое перемещение до момента отрыва штифтов 10 державки 12 от опорных поверхностей пазов 9 в основном цилиндрическом стакане 8. Источник нагрева 19 (электрическая дуга) на поверхности вращающейся детали 20 перед очагом деформации 40 расплавляет непрерывно подаваемую электродную проволоку и поверхность детали 20, способствует направленному выбросу из сварочной ванны расплавленного металла на ленту 1 и ее разогреву, При вращении детали 20 лента 1 самозатягивается и под давлением сварочного ролика 2 посредством образованной из металла сварочной ванны прослойки прочно приваривается к ее поверхности. Эксцентричные торцовые буртики 3 служат для упрощения подбора оптимального усилия прижима ленты 1 сварочным роликом 2 при плавном его изменении, обеспечивающего наилучшее соединение ленты 1 с деталью 20. После установления оптимального давления устройство настраивают для работы при постоянном значении этого давления (фиг. 2).

В процессе приварки сварочный ролик 2 получает вращение от детали 20, при этом штырь 26 набегает на двуплечий рычаг 27

(фиг. 3), который поворачивает эксцентриковую ось 22 направляющего ролика 21, приближая тем самым последний, облегаемый лентой 1, к поверхности сварочного ролика

рычаг 27 соскакивает со штыря 26 и под действием пружины 31 возвращается в исходное положение, поворачивая при этом эксцентриковую ось 22 в направлении, противоположном вращению направляющего

ролика21. В результате этого ролик 21 отходит от сварочного ролика 2 и освобождает ленту 1, а керн 24 соскакивает в это время с кулачка 25. Поскольку процесс приварки сопровождается продольной деформацией

(удлинением) ленты 1 и скорость ее подачи вследствие этого становится меньше окружной скорости сварочного ролика 2, т. к. часть обьема металла ленты отжимается назад против хода приварки, риска 6 проходит через очаг деформации 40 раньше углубления 38 и оставляет на приваренной ленте 1 отметку в виде небольшого выступа 39 (фиг. 9). После прохождения через очаг деформации 40 углубления 38 расстояние между ним и

выступом 39 характеризует абсолютное удлинение Д (фиг. 10) ленты 1 в процессе ее приварки. Отметим, что поскольку величина пластической деформации ленты по толщине (обжатия) в процессе приварки значительно меньше глубины углубления 38, последнее в очаге деформации 40 не за вал ь- цовывается и при измерении Д1 четко просматривается.

По значению абсолютного удлинения

ДI ленты ее относительное удлинение определяется по формуле

-.««.

где г - радиус сварочного ролика, мм; а. - угол установки направляющего ролика относительно очага деформации или угол охвата сварочного ролика лентой, град,

Для приварки лент разных толщин устройство настраивают перемещением рамы 33 по лыскам 35 за счет прорезей 34 (фиг. 6). Момент соскакивания рычага 27 со штыря 26 после того как керн 24 оставит своим

острием углубление 38 регулируется поворотом планки 32 относительно центра 36 (фиг. 7).

Пример. Устройство монтировалось на суппорте токарно-винторезного станка, в качестве источника нагрева служила электрическая дуга, питаемая от сварочного выпрямителя ВДГ-601У, лента из стали 45 толщиной 1,0мм и шириной 10мм приваривалась на образцы диаметром 100 мм также из стали 45 электродной проволокой Св- 15ГСТЮЦА (ГОСТ 2246-70) диаметром 1,6 мм. Диаметр сварочного ролика из стали 45 был принят равным 70 мм, ширина 12 мм, жесткость пружины - 40 И/мм, цена деления отсчетной шкалы штанги, установленная при тарировании пружины - 40 Н/мм, расстояние от источника нагрева от очага деформации - 20 мм, эксцентриситет оси направляющего ролика -4 мм, угол установки направляющего ролика - 110°, полярность тока - обратная, рабочее напряжение -26В, ток-ЗООА, частота вращения образца - 10 , скорость подачи электродной проволоки - 88 мм/с.

Исследования проводили при значениях усилия прижатия ленты сварочным роликом от 400 до 1000 Н через 100Н при постоянных значениях других параметров режима процесса приварки и при этом определяли соответствующие этим давлениям абсолютные удлинения приваренной ленты измерением расстояния между выступом и углублением, оставленными на ней риской и керном.

Для проверки достоверности полученных предлагаемым устройством данных по удлинению ленты были проведены сравнительные опыты путем совмещения в одном эксперименте известного способа определения удлинения (измерением исходной длины ленты, длины после приварки и определение ее абсолютного удлинения как разности этих длин) с предлагаемым, пользуясь устройством для подбора режима приварки.

Для этого на ленте, подлежащей приварке, были нанесены, как и предусматривается известной методикой, две насечки на определенном (например, равным 100 мм) расстоянии друг от друга, после чего лента была приварена предлагаемым устройством при давлении сварочного ролика 800 Н. После приварки ленты вследствие ее удлинения расстояние между насечками увеличилось до 108 мм, следовательно, абсолютное удлинение равняется 108-100 8 мм. Таким образом, по известной методике относительное удлинение составило 8%. Сварочный ролик на поверхности этой же ленты оставил две отметки - углубление

и небольшой выступ, расстояния между которыми составило Д| 5,4 мм. Учитывая радиус сварочного ролика (г 35 мм) и угол установки направляющего ролика ( а 110°), было найдено значение относительного удлинения ленты.

При неизменных значениях г и а относительное удлинение в находится умножением Al на постоянную величину К, в нашем случае

к 180 100% 180-100 ,40

л-г -а 3,14 -35 110 Тогда в К А 1 1,49- 5,4 8,05%.

Полученные результаты по удлинению ленты свидетельствуют о хорошем их совпадении. Следовательно, при использовании предлагаемого устройства абсолютное удлинение просто и быстро оценивается расстоянием между углублением и выступом, оставленными на поверхности привариваемой ленты керном и риской.

При каждом значении давления сварочного ролика и соответствующем ему удлинении была определена методом отрыва ленты прочность ее соединения с основой, в результате чего была установлена зависимость прочности соединения от удлинения ленты.

Таким образом, по значению удлинения ленты в процессе приварки можно вести контроль за качеством ее соединения с основой, не прибегая при этом к сложной методике исследования этой важной характеристики сварного соединения.

Предлагаемое устройство может быть использовано также и в производственных условиях, т. к. углубление и выступ на приваренной ленте незначительны по своим

размерам и легко выводятся при последующей механической обработке восстанавливаемой поверхности.

Формула изобретения Устройство для подбора режима приварки ленты при восстановлении изношенных деталей машин сваркой давлением, содержащее сварочный ролик с эксцентричными торцовыми буртиками, центральным отверстием для оси вращения и риской на

рабочей поверхности в плоскости его симметрии, основной цилиндрический стакан с двумя диаметрально расположенными сквозными пазами для штифтов, запрессованных в отверстия дополнительного стакана, размещенного между основным цилиндрическим стаканом и подпружиненной относительно основного стакана державкой со штангой с отсчетной шкалой, и источник нагрева ленты, отличающеес я тем, что, с целью повышения прочности соединения путем оценки качества соединения ленты с основой в процессе ее приварки, оно снабжено направляющим роликом с эксцентриковой осью, выполненной со сквозной прорезью, планкой и двуплечим рычагом, а также керном, штырем и кулачком, сварочный ролик выполнен со сквозным радиальным отверстием по риске,

22

2f

20

Фиг. f.

fl

при этом керн установлен в этом отверстии в контакте с кулачком, а кулачок установлен на оси сварочного ролика, штырь установлен на сварочном ролике, причем ось штыря перпендикулярна оси керна и расположена в одной плоскости с осью керна, двуплечий рычаг установлен в сквозной прорези эксцентриковой оси и одним из плеч подпружинен относительно планки.

/4

32

21

Фю.З.

«М

ID

о $

&

i

о

п

$сч 7

/ / /

Ч)

(

4i

-фчьv-..SkIVyJ jfTHv J V ,л л ц.,ч,/ г - -i ;

хрЛ. .. л « / У jg. „ / /j&i Т

-t--z. prfr/ 1: -™.™..-х4Ч1/дг / I fe

/r tx-««rx..-,-. MINXVv. k Ii«A l

i -sil/II/ / /

ч JL / / / / /

. и-

чГ

№Г

v Ч

$

/ Ч

т 1

«N

с CNJ

«О v. N} (Т) 1г ) ХЧ «N4

20 Зв I 2

40

| Устройство для подбора режима приварки ленты | 1989 |

|

SU1685654A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-30—Подача